Изобретение относится к порошковой металлургии, в частности к способам прессования биметаллических изделий из порошков

Цель изобретения -- повышение прочности изделий.

Предложенный способ заключается в том, что в способе прессования биметаллических изделий, включающем засыпку нижнего слоя порошка в матрицу, предварительное уплотнение его, засыпку второго слоя порошка, прессование биметаллического брикета и удаление его и. матрицы, первым в матрицу засыпают порошок, частицы которого - леют меньшую твердость по сравнению с м:/;ериалом второго слоя, а перед засып- кси второго слоя на поверхность первого слоя насыпают промежуточный слой порошка одинакового химического состава с материалом второго слоя, но имеющего форму частиц с острыми гранями, при этом толщина промежуточного слоя составляет 1 -1,5 мм.

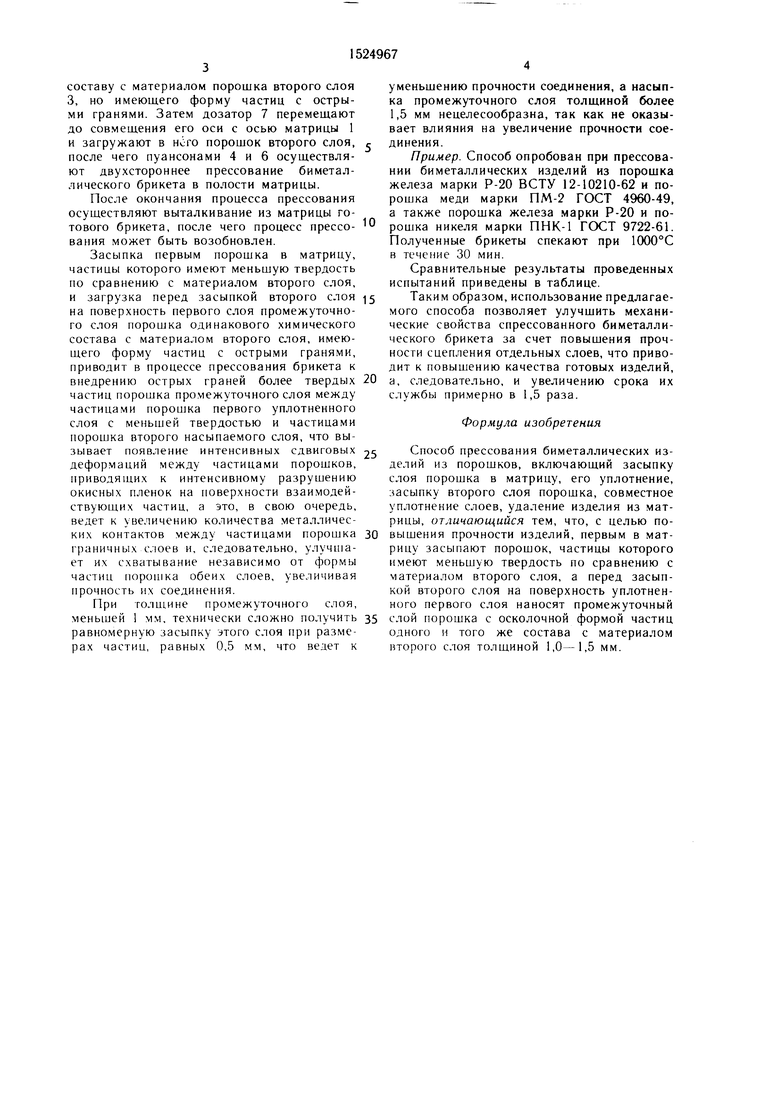

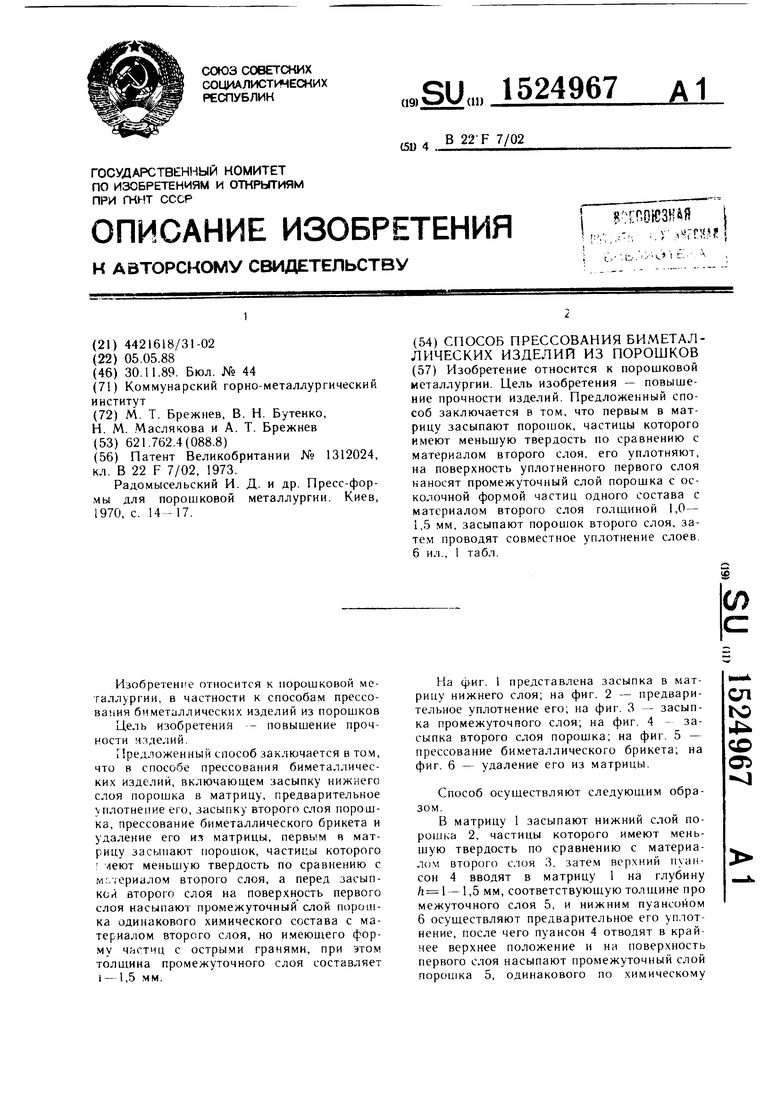

На фиг. 1 представлена засыпка в матрицу нижнего СЛОЯ; на фиг. 2 - предварительное уплотнение его; на фиг. 3 - засыпка промежуточного слоя; на фиг. 4 - засыпка второго слоя порошка; на фиг. 5 - прессование биметаллического брикета; на фиг. 6 - удаление его из матрицы.

Способ осуществляют следующим образом.

В матрицу 1 засыпают нижний слой порошка 2, частицы которого имеют меньшую твердость по сравнению с материалом второго слоя 3, затем верхний пуансон 4 вводят в матрицу 1 на глубину -1,5 мм, соответствующую толщине про межуточного слоя 5, и нижним пуансойом 6 осуществляют предварительное его уплотнение, после чего пуансон 4 отводят в крайнее верхнее положение и на поверхность первого слоя насыпают промежуточный слой порошка 5, одинакового по химическому

СП

ю

;о о: 1

составу с материалом порошка второго слоя 3, но имеющего форму частиц с острыми гранями. Затем дозатор 7 перемещают до совмещения его оси с осью матрицы 1 и загружают в ного порощок второго слоя, после чего пуансонами 4 и 6 осуществляют двухстороннее прессование биметаллического брикета в полости матрицы.

После окончания процесса прессования осуществляют выталкивание из матрицы готового брикета, после чего процесс прессования может быть возобновлен.

Засыпка первым порошка в матрицу, частицы которого имеют меньшую твердость по сравнению с материалом второго слоя, и загрузка перед засыпкой второго слоя на повер.хность первого слоя промежуточного слоя порошка одинакового химического состава с материалом второго слоя, имеющего форму частиц с острыми гранями, приводит в процессе прессования брикета к внедрению острых граней более твердых частиц порошка промежуточного слоя между частицами порошка первого уплотненного слоя с меньшей твердостью и частицами порошка второго насыпаемого слоя, что вызывает появление интенсивных сдвиговых деформаций между частицами порошков, приводящих к интенсивному разрушению окисных пленок на поверхности взаимодей- ствуюших частиц, а это, в свою очередь, ведет к увеличению количества металлических контактов между частицами порошка граничных слоев и, следовательно, улучшает их схватывание независимо от формы частиц порошка обеих слоев, увеличивая прочность их соединения.

При толщине промежуточного слоя, меньшей 1 мм, технически сложно получить равномерную засыпку этого слоя при размерах частиц, равных 0,5 мм, что ведет к

уменьшению прочности соединения, а насыпка промежуточного слоя толщиной более 1,5 мм нецелесообразна, так как не оказывает влияния на увеличение прочностн соединения.

Пример. Способ опробован прн прессовании биметаллических изделий из порошка железа марки Р-20 ВСТУ 12-10210-62 и порошка меди марки ПМ-2 ГОСТ 4960-49, а также порощка железа марки Р-20 и порошка никеля марки ПНК-1 ГОСТ 9722-61. Полученные брикеты спекают при 1000°С в течение 30 мин.

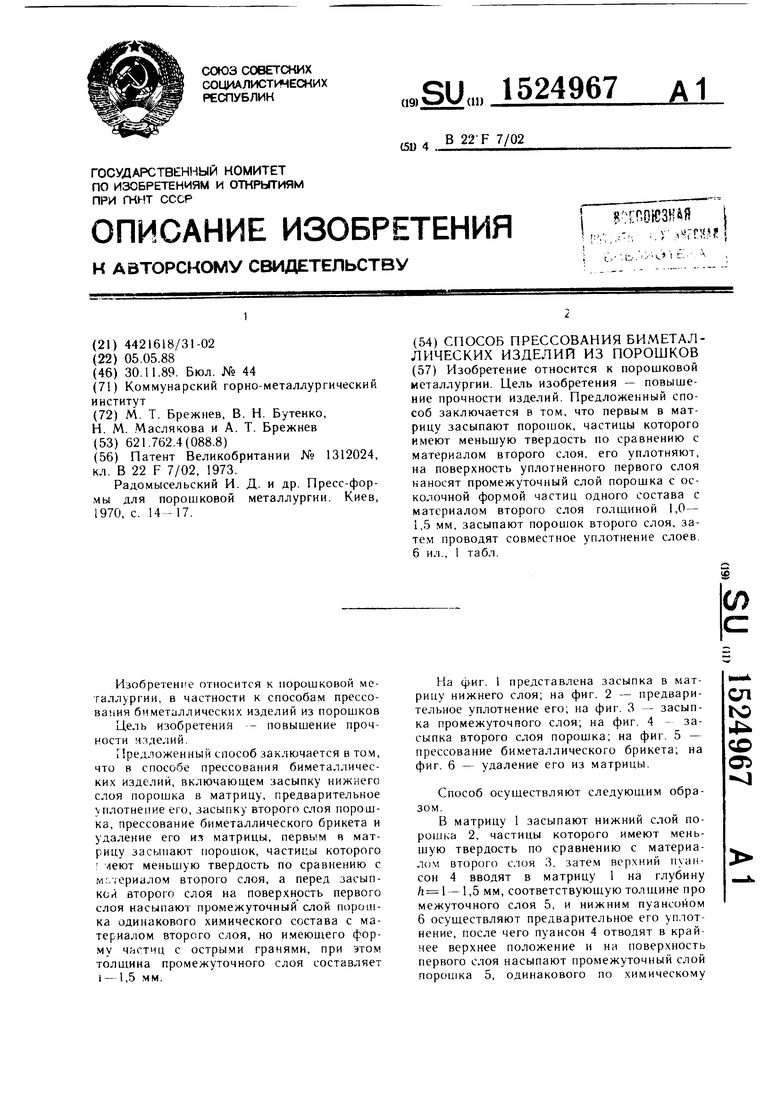

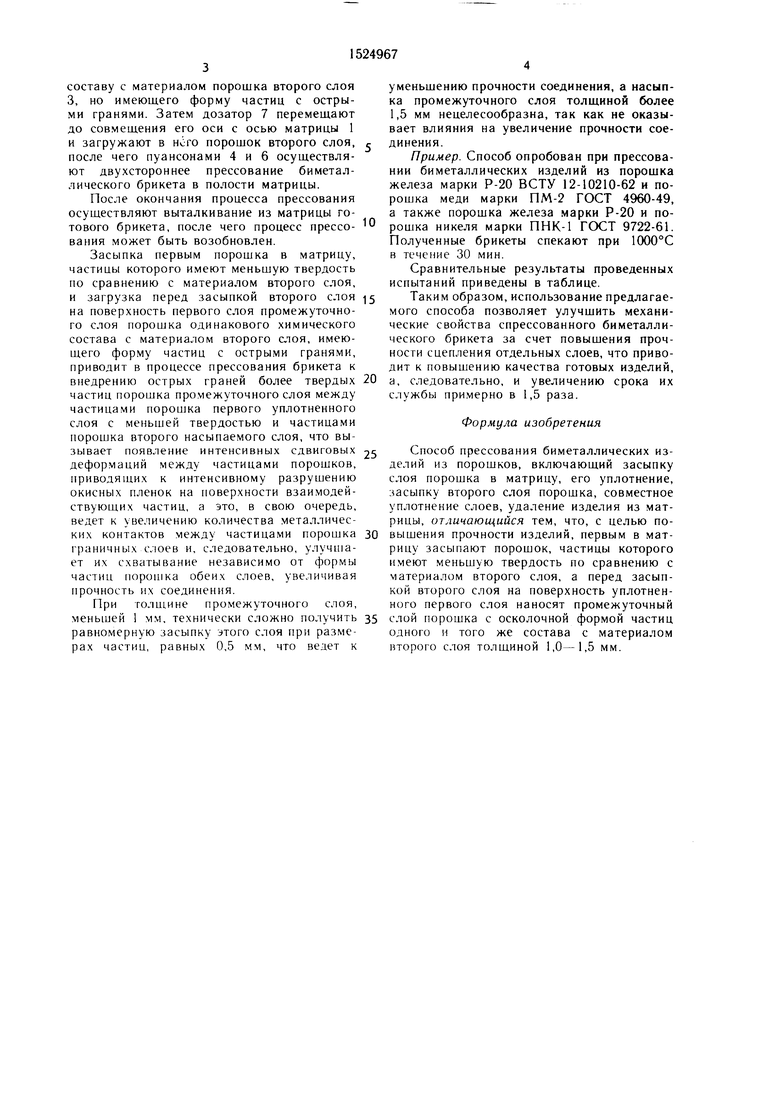

Сравнительные результаты проведенных испытаний приведены в таблице.

Таким образом, использование предлагаемого способа позволяет улучшить механические свойства спрессованного биметаллического брикета за счет повышения прочности сцепления отдельных слоев, что приводит к повышению качества готовых изделий, а, следовательно, и увеличению срока их службы примерно в 1,5 раза.

Формула изобретения

Способ прессования биметаллических изделий из порошков, включающий засыпку слоя порошка в матрицу, его уплотнение, засыпку второго слоя порошка, совместное уплотнение слоев, удаление изделия из матрицы, отличающийся тем, что, с целью повышения прочности изделий, первым в матрицу засыпают порошок, частицы которого имеют меньшую твердость по сравнению с материалом второго слоя, а перед засыпкой второго слоя на поверхность уплотненного первого слоя наносят промежуточный слой порошка с осколочной формой частиц одного и того же состава с материалом второго слоя толшиной 1,0-1,5 мм.

Примечание. прочность на сдвиг слоев друг относительно друга,

(5J.3 - прочность на изгиб.

t:

ж

1 1

Л

Фиг.1

22

Ф//г

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования биметаллических изделий из порошков | 1987 |

|

SU1507538A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Установка для прессования заготовок из металлических порошков | 1986 |

|

SU1360899A1 |

| Устройство для прессования многослойных заготовок из порошка | 1985 |

|

SU1284686A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1526910A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Устройство для прессования полых изделий из порошка | 1983 |

|

SU1134293A1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повышение прочности изделий. Предложенный способ заключается в том, что первым в матрицу засыпают порошок, частицы которого имеют меньшую твердость по сравнению с материалом второго слоя, его уплотняют, на поверхность уплотненного первого слоя наносят промежуточный слой порошка с осколочной формой частиц одного состава с материалом второго слоя толщиной 1,0-1,5 мм, засыпают порошок второго слоя, затем проводят совместное уплотнение слоев. 6 ил.

07 5

Ц и г. 6

| Стенд для испытания элементов подвесного конвейера | 1985 |

|

SU1312024A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| Киев, 1970, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-11-30—Публикация

1988-05-05—Подача