Изобретение относится к области формования мембран и может быть использовано для изготовления асимметричных мембран для разделения газов и жидкостей.

Известны способы изготовления мембран в виде полых волокон из расплавов термопластичных полимеров [Scott J. Hollow fibres: Manufacture and Application. New Jersy. Noyes Data Corp. Park Ridge. 1981.]. Недостатками данного способа формования является то, что стенка полого волокна имеет гомогенную плотную структуру, а производительность такой мембраны определяется (обратно пропорционально) толщиной стенки волокна. Увеличение производительности мембраны достигается только за счет уменьшения толщины стенки полого волокна, что ограничено прочностными характеристиками последнего.

Известен способ формования композитных мембран [Byrnes D. // Chem/ proc. 1980 V. 43, N1, p. 32-33.], когда на пористую подложку наносят тонкий слой другого полимера, который и обеспечивает разделение смеси, а пористый слой (подложка) ответственен только за транспорт вещества и механическую устойчивость (прочность) всей мембраны. Недостатком данного метода является многостадийность процесса изготовления: фактически операция изготовления осуществляется в два этапа - сначала приготовляется пористая мембрана, а затем - композитная.

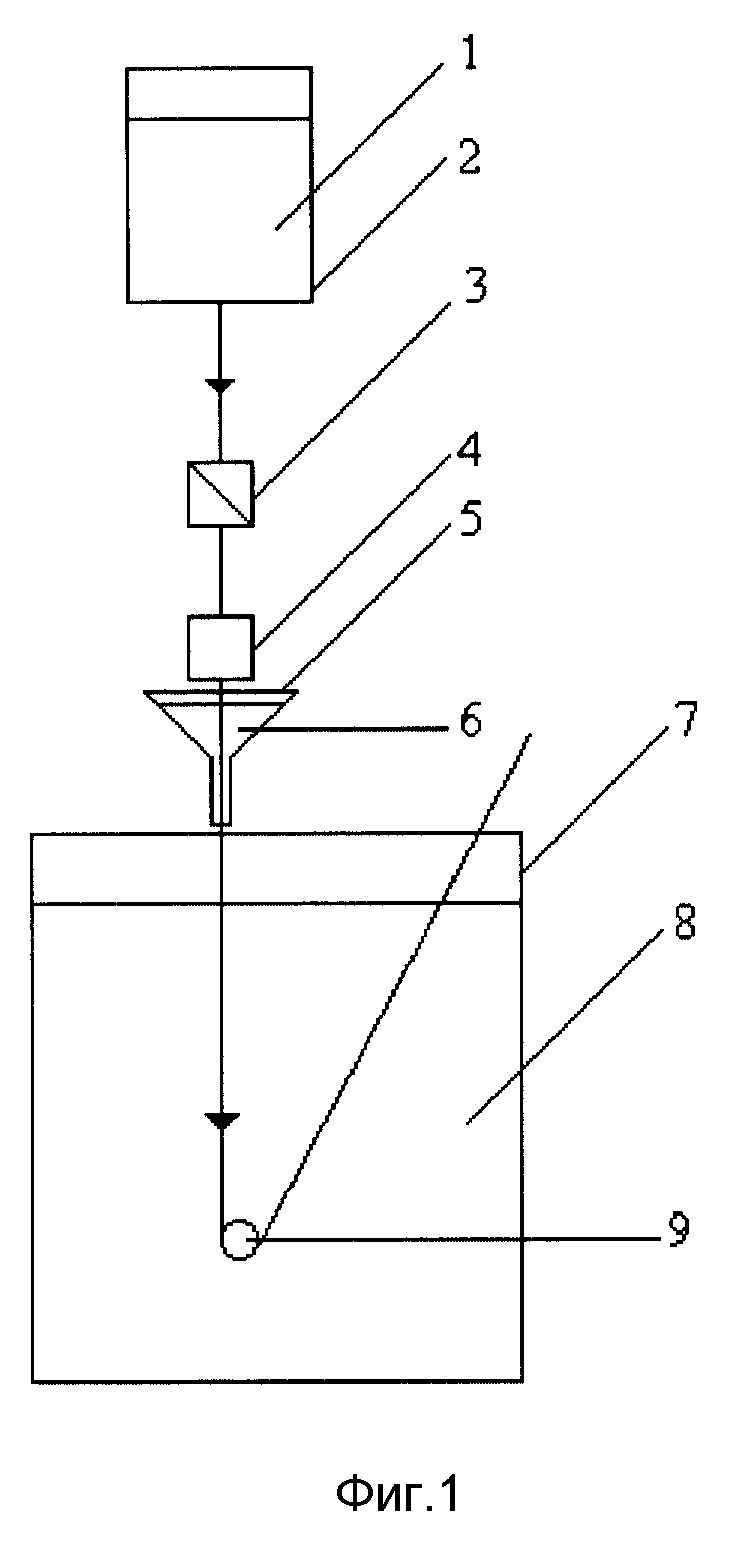

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления асимметричной мембраны, согласно которому асимметричная структура мембраны формуется в одностадийном процессе по методу с использованием двойной осадительной ванны [van't Hoff J.A. Wet spinning of asymmetric hollow fibre membranes for gas separation. Ph.D.-Thesis. University of Twente. Enschede, the Netherlands. 1988. - прототип.] - фиг. 1.

Полимерный раствор 1 из контейнера 2, проходя через фильтр 3, выдавливается через фильеру 4 в первую наружную осадительную ванну 5, которая представляет собой воронку с тонкой трубкой. Первая осадительная ванна заполняется слабым осадителем 6, который вызывает фазовое разложение полимерного раствора по направлению от внешней поверхности мембранного волокна к внутренней по запаздывающему механизму, то есть волокно не отверждают немедленно во всей массе, а только вдоль поверхности контакта полимерного раствора и мягкого осадителя, где создается тонкий жидкий слой с повышенной концентрацией полимера. Далее волокно поступает во вторую внешнюю осадительную ванну 7 с жестким осадителем 8, где происходит фазовое разложение полимерного раствора по мгновенному механизму, то есть происходит его очень быстрое осаждение и отвержение, что приводит к фиксации сформировавшейся асимметричной структуры, то есть пористого слоя - подложки, со стороны внутренней поверхности полого волокна и плотного селективного слоя, со стороны наружной поверхности. Далее волокно посредством низкооборотного двигателя через ролик 9 подается в отмывочную ванну и далее - в сборник волокна (на схеме не показаны). Толщина селективного слоя мембраны, при прочих равных условиях, определяется временем пребывания волокна в среде первой осадительной ванны.

Недостатками данного метода являются:

1. Трудность запуска установки, так как в первоначальный момент необходимо продеть полужидкое волокно в узкое горло воронки 5.

2. Необходимость поддержания в первой осадительной ванне определенного уровня жидкости, так как волокно не должно иметь контакта с воздухом до полного своего отверждения.

3. В случае использования в первой осадительной ванне осадителя с большой вязкостью (например, глицерина) первый осадитель не отделяется от волокна непосредственно в момент соприкосновения со вторым осадителем, а двигается вместе с волокном вплоть до ролика 9, что приводит к значительному увеличению времени пребывания волокна в первом осадителе и, соответственно, к неоправданному увеличению толщины селективного слоя, что приводит к снижению производительности мембраны.

4. Трудность регулирования времени пребывания волокна в первой осадительной ванне, так как фактически волокно пребывает в жидкости первой осадительной ванны и после выхода из нее, что приводит к низкой воспроизводимости сепарационных свойств полученных мембран.

Задачей данного изобретения является улучшение качества изготавливаемых мембран, то есть производительности мембран без снижения селективности, а также увеличение стабильности этих качеств при упрощении эксплуатации установки формования. Указанная задача достигается тем, что в способе формования асимметричных газоразделительных и первапорационных мембран в виде полых волокон путем пропускания фильтрованных амидных растворов (в диметилформамиде, диметилацетамиде, N-метилпирролидоне) стеклообразных полимеров, преимущественно полисульфонов и полиэфирсульфонов, через фильеру вниз, заключающемся в осаждении его в мягком осадителе с получением волокна, удалении мягкого осадителя, осаждении волокна в жестком осадителе и его отмывке, операции формования волокна из раствора и его осаждение с помощью мягкого осадителя производят одновременно. При этом регулируют время от момента начала формования волокна с осаждением мягким осадителем до момента попадания волокна в жесткий осадитель путем изменения расстояния между фильерой и поверхностью жидкости жесткого осадителя и создания встречного (по отношению к движению волокна) турбулентного потока жесткого осадителя.

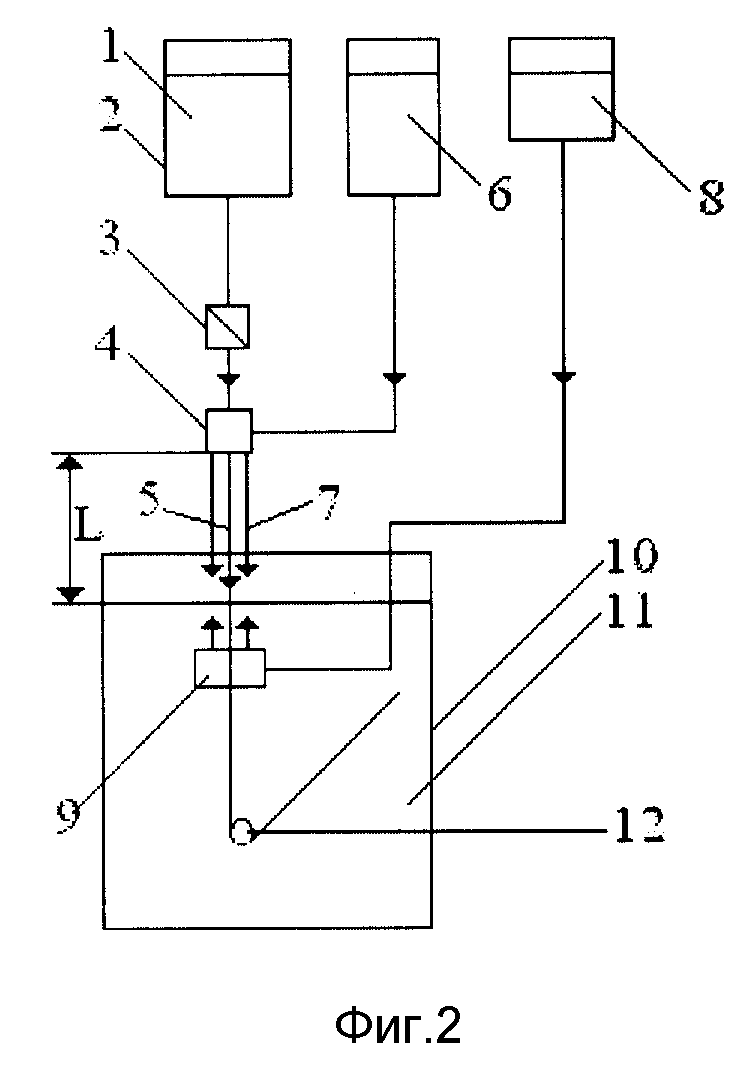

Схема установки приведена на фиг. 2. Конструктивное различие состоит в том, что первая наружная осадительная ванна с мягким осадителем размещается в самой фильере (позиция 4), поток первого наружного осадителя (позиция 7) вытекает из фильеры на воздух вместе с волокном (позиция 5), а время пребывания волокна в первой наружной осадительной ванне регулируют высотой промежутка между нижней поверхностью фильеры и поверхностью жидкости второй осадительной ванны (расстояние L на фиг. 2).

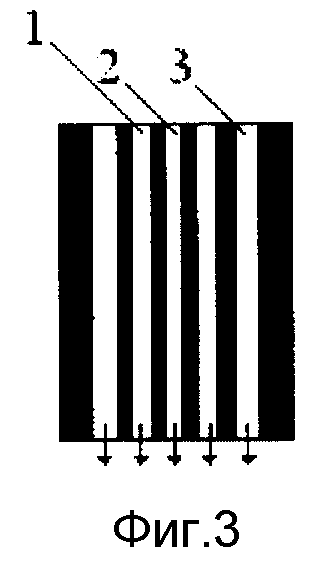

Для реализации данного способа предложена фильера, содержащая три канала для различных жидких потоков (фиг. 3): канал полимерного раствора 1, канал внутреннего осадителя 2, канал первого наружного осадителя 3. Струя первого наружного осадителя, двигаясь вниз вместе с волокном, постепенно теряет свою сплошность. При соприкосновении с поверхностью жидкости второй наружной коагуляционной ванны, поток наружного осадителя диспергируется и отделяется от мембраны. Для облегчения отделения наружного осадителя предусмотрено устройство (позиция 9 на фиг. 2), создающее встречный (по отношению к направлению движения волокна) турбулентный поток в месте соприкосновения волокна с жидкостью второй осадительной ванны. Вода из емкости 8 (фиг. 2) под давлением подается в устройство 9, представляющее собой капилляр с сужающимся выходным отверстием.

Сказанное иллюстрируется следующими примерами.

Пример 1. Производится формование мембраны из 35%-ного раствора полисульфона марки Р-3500 (Union Carbide) в 1-метил-2-пирролидоне на фильере с внешним диаметром выходного отверстия 0,6 мм и диаметром иглы 0,3 мм. Формование осуществляется двумя способами - по способу прототипа, то есть с отдельной первой наружной коагуляционной ванной, и по способу, где эта ванна смонтирована в фильере, то есть по заявляемому. Все прочие параметры одинаковые. Параметры формования:

Температура полимерного раствора - 339 К;

Состав первой осадительной ванны - глицерин;

Температура первой осадительной ванны - 294 К;

Состав внутреннего осадителя - деминерализованная вода;

Температура внутреннего осадителя - 294 К;

Состав второй осадительной ванны - деминерализованная вода;

Температура второй осадительной ванны - 294 К;

Скорость формования волокна - 5 м/мин.

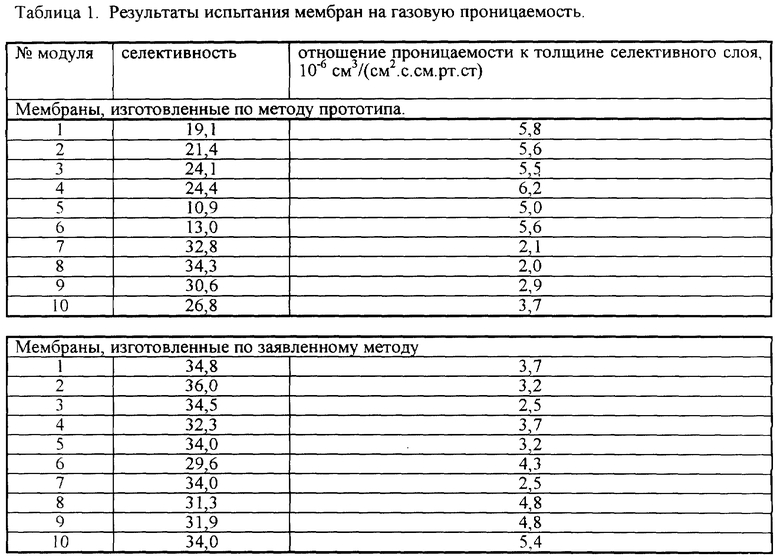

Полученные полые волокна испытываются на проницаемость в системе метан - диоксид углерода. Для мембран каждой серии изготавливали 10 модулей, которые испытывали на газовую проницаемость. Концентрация смеси 75:25 соответственно, давление смеси над мембраной 0,6 МПа. За селективность принималось отношение относительных концентраций компонентов по разные стороны мембраны. Проницаемость определялась для быстро проникающего компонента - диоксида углерода. Результаты испытания представлены в таблице.

Как видно из приведенных результатов, мембраны, изготавливаемые по заявляемому методу, обладают более высокими суммарными показателями селективности и производительности, большей средней производительностью при одной и, той же селективности, а также лучшей воспроизводимостью сепарационных свойств.

Осуществление заявляемого метода формования мембран в виде полого волокна позволяет легко изменять такой важный параметр формования, как время пребывания волокна в первой наружной осадительной ванне. Это расстояние регулируют высотой промежутка между нижней поверхностью фильеры и поверхностью жидкости второй осадительной ванны (расстояние L на фиг. 2). Данный параметр может меняться в значительном интервале и может быть легко изменен в ходе формования волокна без остановки процесса. В методе - прототипе время пребывания волокна в первой наружной ванне определяется длиной воронки, через которую пропускается волокно в начале процесса формования. Так как в начале процесса формования необходимо протянуть полужидкое волокно через воронку, то длина воронки ограничена возможностью осуществления этой процедуры. Таким образом время пребывания волокна в первой наружной ванне ограничено. Кроме того, изменение времени пребывания в ходе формования требует остановки процесса для замены воронки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мембраны из полисульфона для фильтрации водных сред | 2022 |

|

RU2808876C1 |

| СПОСОБ ПОДБОРА ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ГАЗОРАЗДЕЛИТЕЛЬНЫХ ПОЛОВОЛОКОННЫХ МЕМБРАН | 2023 |

|

RU2824991C1 |

| Композиция для формования половолоконной мембраны | 2016 |

|

RU2614024C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАН ДЛЯ УЛЬТРАФИЛЬТРАЦИИ ВОДНЫХ СРЕД | 2018 |

|

RU2689595C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРВАПОРАЦИОННОЙ КОМПОЗИЦИОННОЙ ПОЛИМЕРНОЙ МЕМБРАНЫ | 1994 |

|

RU2094105C1 |

| Половолоконная композитная газоразделительнгая мембрана и способ ее получения | 2017 |

|

RU2655140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МЕМБРАНЫ (ВАРИАНТЫ) | 2021 |

|

RU2769246C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ ДИФФУЗИОННЫХ МЕМБРАН И ДИФФУЗИОННЫЕ МЕМБРАНЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2211725C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСИММЕТРИЧНОЙ ПОРИСТОЙ ПОЛОВОЛОКОННОЙ МЕМБРАНЫ | 2024 |

|

RU2836431C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕРНЫХ ПЕРВАПОРАЦИОННЫХ МЕМБРАН | 1997 |

|

RU2129910C1 |

Изобретение относится к способам получения асимметричных газоразделительных и первапорационных мембран, пригодных для разделения смесей, содержащих кислые компоненты, и предназначено для использования в газовой, нефтяной и химической промышленности, а также для очистки выбросов в атмосферу. Формование раствора полисульфона или полиэфирсульфона в диметилацетамиде или N-метилпирролидоне осуществляют через фильеру, в которой размещен мягкий осадитель. Время пребывания волокна в нем регулируют изменением расстояния между фильерой и поверхностью жестокого осадителя, в который волокно поступает после осаждения в мягком растворителе. Мягкий растворитель удаляют созданием встречного турбулентного потока жесткого осадителя. Повышается производительность мембран без снижения их селективности. 1 з.п., 3 ил.,1 табл.

Способ формования асимметричных газоразделительных и первапорационных мембран в виде полых волокон, включающий пропускание фильтрованного раствора полисульфона или полиэфирсульфона в диметилацетамиде или N-метилпирролидоне вниз через фильеру, осаждение его в мягком осадителе с получением волокна, удаление мягкого осадителя, осаждение волокна в жестком осадителе и отмывку, отличающийся тем, что мягкий осадитель размещают в фильере, осаждение раствора в мягком осадителе производят при их одновременном вытекании из фильеры, регулируя время пребывания полученного волокна в мягком осадителе изменением расстояния между фильерой и поверхностью жидкости жесткого осадителя, а удаление мягкого осадителя осуществляют созданием встречного по отношению к движению волокна турбулентного потока жесткого осадителя.

| Van't Hoff J.A | |||

| Wetspinning of asymmetric Hollow Fibre membranes for gas separation | |||

| Ph-D-thesis Universify of Twente | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 4481260 А, 1984 | |||

| Способ получения полых волокон | 1975 |

|

SU675099A1 |

Авторы

Даты

1999-11-10—Публикация

1997-11-04—Подача