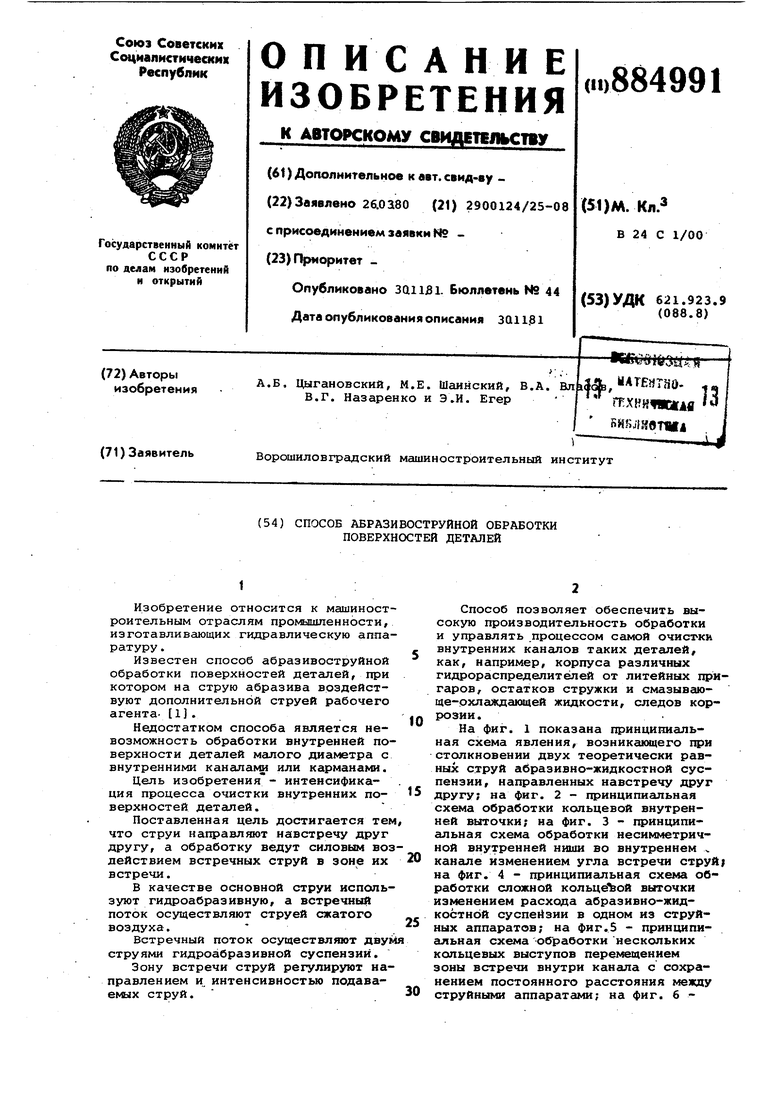

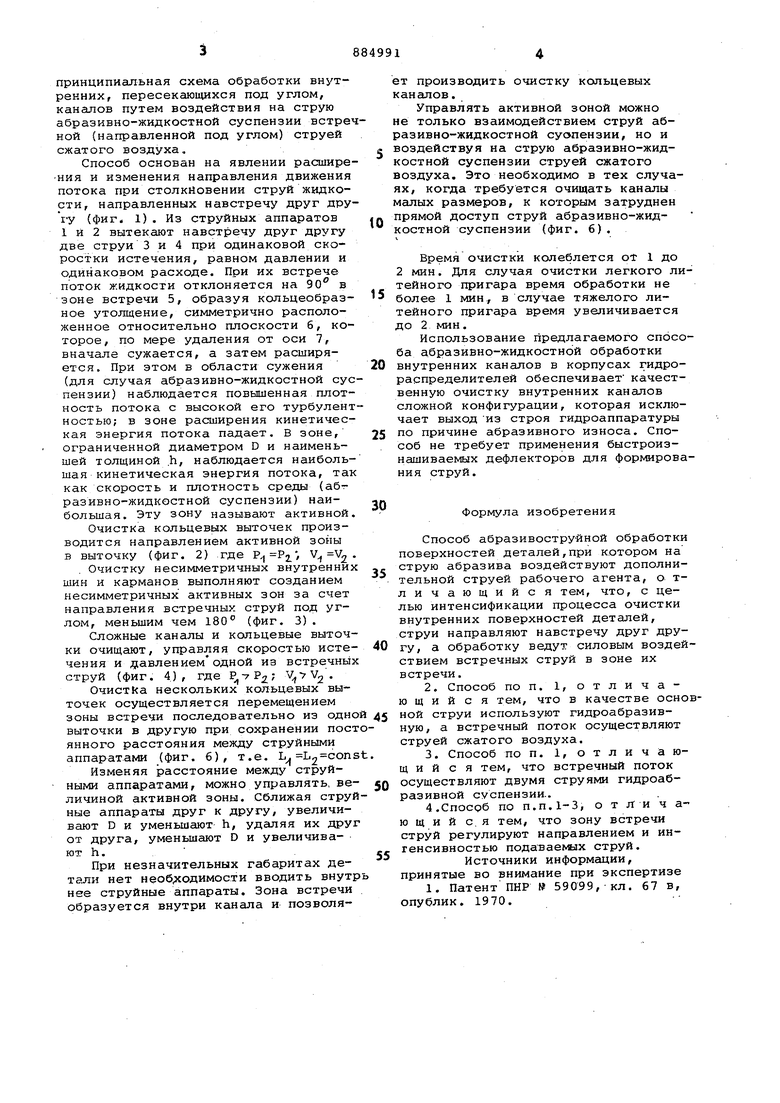

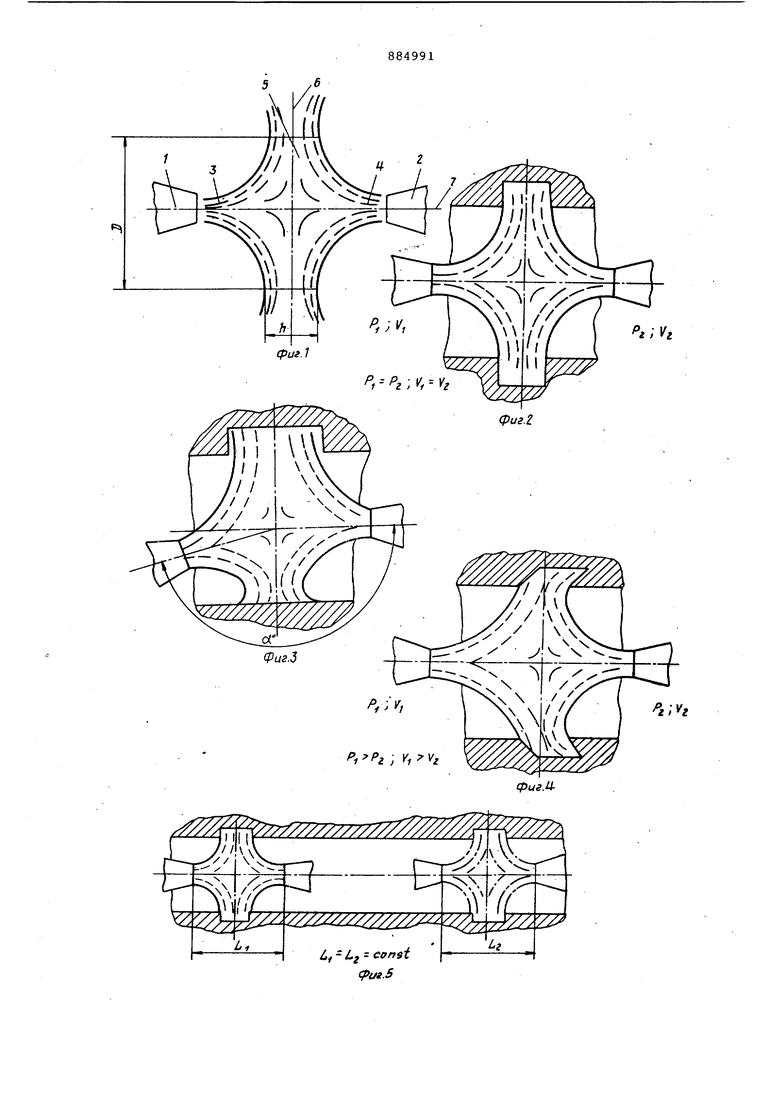

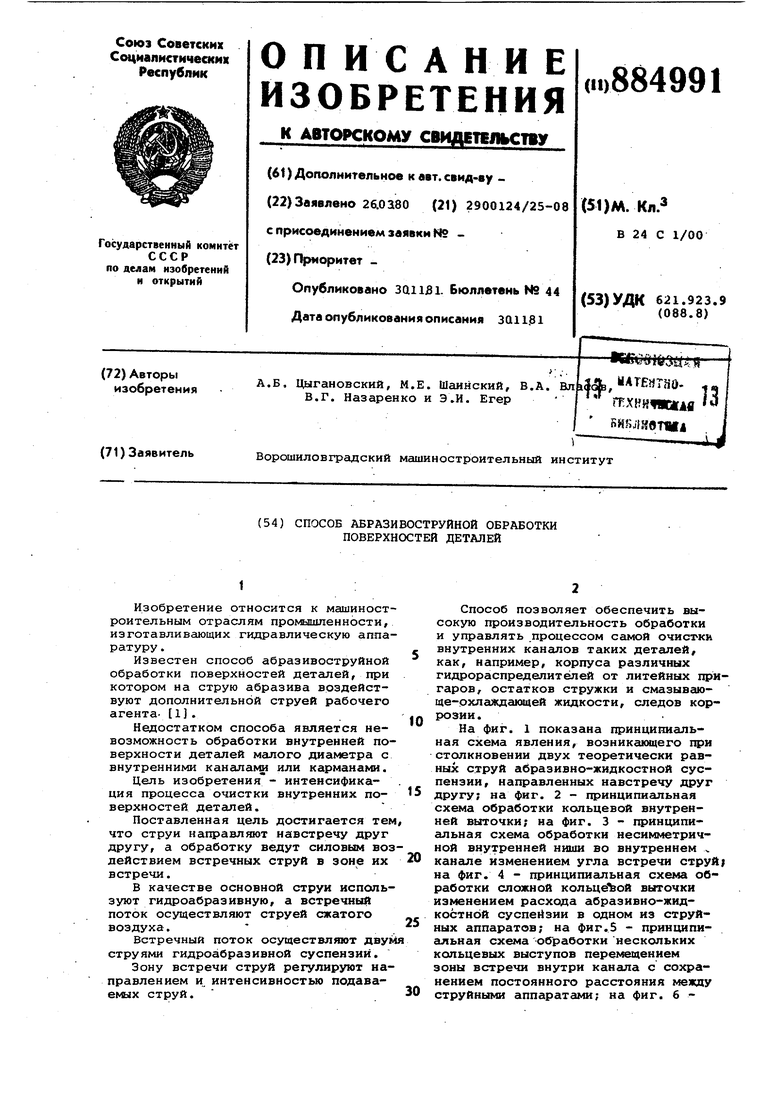

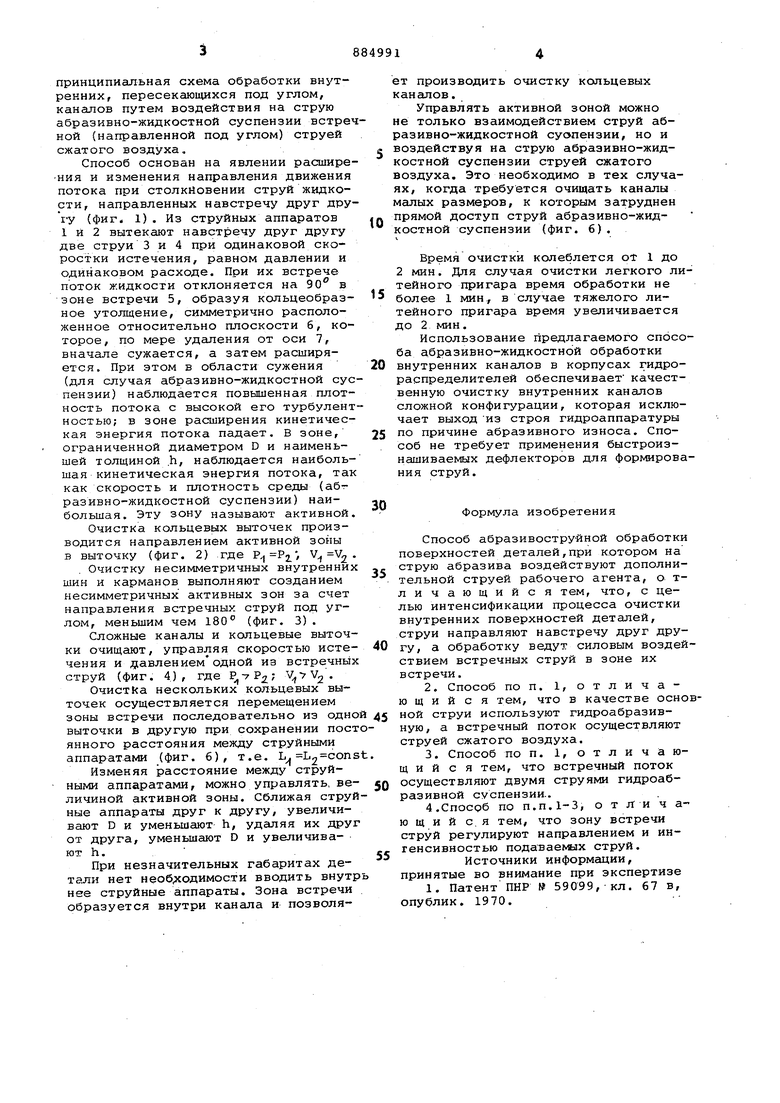

Изобретение относится к машиностроительным отраслям промышленности, изготавливающих гидравлическую аппаратуру . Известен способ абразивоструйной обработки поверхностей деталей, при котором на струю абразива воздействуют дополнительной струей рабочего агента- 1 . Недостатком способа является невозможность обработки внутренней поверхности деталей малого диаметра с внутренними каналами или карманами. Цель изобретения - интенсификация процесса очистки внутренних поверхностей деталей. Поставленная цель достигается тем что струи направляют навстречу друг другу, а обработку ведут силовым воз действием встречных струй в зоне их встречи. В качестве основной струи используют гидроабразивную, а встречный поток осуществляют струей сжатого воздуха. Встречный поток осуществляют двум струями гидроабразивной суспензии. Зону встречи струй регулируют направлением и интенсивностью подаваемых струй. Способ позволяет обеспечить высокую производительность обработки и управлять процессом самой очисгки внутренних каналов таких деталей, как, например, корпуса различных гидрораспределитёлей от литейных пригаров, остатков стружки и смазывгиоще-охлаждающей жидкости, следов коррозии. На фиг. 1 показана принципиальная схема явления, возникающего при столкновении двух теоретически равных струй абразивно-жидкостной суспензии, направленных навстречу друг другу; на фиг. 2 - принципиальная схема обработки кольцевой внутренней выточки; на фиг. 3 - принципиальная схема обработки несимметричной внутренней ниши во внутреннем . канале изменением угла встречи струй; на фиг. 4 - принципиальная схема обработки сложной кольцёЪой выточки изменением расхода абразивно-жидкостной суспейзии в одном из струйных аппаратов; на фиг.5 - принципиальная схема обработки нескольких кольцевых выступов перемещением зоны встречи внутри канала с сохранением постоянного расстояния между струйными аппаратами; на фиг. 6 принципиешьная схема обработки внутренних, пересекающихся под углом, каналов путем воздействия на струю абразивно-жидкостной суспензии встре ной (направленной под углом) струей сжатого воздуха. Способ основан на явлении расшире ния и изменения направления движения потока при столкновении струй жидкости, направленных навстречу друг дру гу (фигь 1). Из струйных аппаратов 1 и 2 вытекают навстречу друг другу две струи 3 и 4 при одинаковой скоростки истечения, равном давлении и одинаковом расходе. При их встрече поток жидкости отклоняется на 90 в зоне встречи 5, образуя кольцеобразное утолщение, симметрично расположенное относительно плоскости б, которое , по мере удаления от оси 7, вначале сужается, а затем расширяется. При этом в области сужения (для случая абразивно-жидкостной сус пензии) наблюдается повышенная плотность потока с высокой его турбулент ностью; в зоне расширения кинетическая энергия потока падает. В зоне, ограниченной диаметром D и наименьшей толщиной h, наблюдается наибольшая кинетическая энергия потока, так как скорость и плотность среды (абразивно-жидкостной суспензии) наибольшая. Эту зону называют активной Очистка кольцевых выточек производится направлением активной зоны в выточку (фиг. 2) где . Очистку несимметричных внутренних шин и карманов выполняют созданием несимметричных активных зон за счет направления встречных струй под углом, меньшим чем 180 (фиг. 3). Сложные каналы и кольцевые выточки очищают, управляя скоростью истечения и давлением одной из встречнь1х струй (фиг. 4), где . Очистка нескольких кольцевых выточек осуществляется перемещением зоны встречи последовательно из одно выточки в другую при сохранении пост янного расстояния между струйными аппаратами (фиг. 6), т.е. Изменяя расстояние между струйными аппаратами, можно управлять, величиной активной зоны. Сближая струй ные аппараты друг к другу, увеличивают D и уменьшают h, удаляя их друг от друга, уменьшают D и увеличивают h. . При незначительных габаритах детали нет необ,ходимости вводить внутр нее струйные аппараты. Зона встречи образуется внутри канала и позволяет производить очистку кольцевых каналов. Управлять активной зоной можно не только взаимодействием струй абразивно-жидкостной суопензии, но и воздействуя на струю абразивно-жидкостной суспензии струей сжатого воздуха. Это необходимо в тех случаях, когда требуется очищать каналы малых размеров, к которым затруднен прямой доступ струй абразивно-жидкостной суспензии (фиг. 6). Время очистки колеблется от 1 до 2 мин. Для случая очистки легкого литейного пригара время обработки не более 1 мин, в случае тяжелого литейного пригара время увеличивается до 2 мин. Использование предлагаемого способа абразивно-жидкостной обработки внутренних каналов в корпусах гидрораспределителей обеспечивает качественную очистку внутренних каналов сложной конфигурации, которая исключает выход ИЗ строя гидроаппаратуры по причине абразивного износа. Способ не требует применения быстроизнашиваемых дефлекторов для формирования струй. Формула изобретения Способ абразивоструйной обработки поверхностей деталей,при котором на струю абразива воздействуют дополнительной струей рабочего агента, о тличающийся тем, что, с целью интенсификации процесса очистки внутренних поверхностей деталей, струи направляют навстречу друг другу, а обработку ведут силовым воздействием встречных струй в зоне их встречи. 2.Способ по п. 1, отличающийся тем, что в качестве основной струи используют гидроабразивную, а встречный поток осуществляют струей сжатого воздуха. 3.Способ по п. 1, отличающийся тем, что встречный поток осуществляют двумя струями гидроабразивной суспензии.. 4.Способ по п.п.1-3, о т ли ч аю щ и и с,я тем, что зону встречи струй регулируют направлением и интенсивностью подаваемых струй. Источники информации, принятые во внимание при экспертизе 1. Патент ПНР W 59099, кл. 67 в, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивоструйной обработки внутренних поверхностей деталей | 1985 |

|

SU1301673A1 |

| Способ контроля активной зоны обработки | 1986 |

|

SU1397265A1 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2012 |

|

RU2510786C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОАБРАЗИВНОЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2071409C1 |

| Установка для гидроабразивной обработки | 1987 |

|

SU1495095A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1999 |

|

RU2162754C1 |

| Способ абразивоструйной обработки деталей | 1986 |

|

SU1404309A1 |

| МНОГОКРАТНО ЗАКРЫВАЕМЫЙ ГИДРОПЕСКОСТРУЙНЫЙ ПЕРФОРАТОР | 2017 |

|

RU2665733C1 |

| Способ очистки внутренней поверхности труб | 1989 |

|

SU1703423A1 |

Cffff yJt cfifamo o МУууа

t

imf I i

Сгпвия a9aawfno- 31Л 9иаетмоО eycfrf Jt /

фиг.6

Авторы

Даты

1981-11-30—Публикация

1980-03-26—Подача