Изобретение относится к абразивной обработке.

Известен способ определения площади следа струи (авторское свидетельство СССР N 1215966, B 24 C 1/00, 1986 г.), по которому разгоняют поток рабочей среды до требуемой скорости, направляют его на контрольный образец и измеряют площадь следа струи, в качестве контрольного образца берут стеклянную пластину, подкладывают под нее фотобумагу, а площадь следа струи определяют по площади засвеченного на пленке следа, возникающего от эффекта триболюминесценции в потоке рабочей среды.

Недостатком данного способа является то, что его применение не обеспечивает необходимой точности определения площади рабочей зоны следа струи, при обработке деталей, имеющих форму тел вращения или сложной формы, а также при использовании в качестве абразива стальной или чугунной дроби. При реализации известного способа требуется применение специальных устройств, обеспечивающих защиту фотопластины от преждевременного засвечивания, необходимость наличия специального оборудованного помещения для обработки полученного материала и исключена возможность повторного использования дорогостоящего материала. Все вышеперечисленные качества приводят к высокой трудоемкости процесса и себестоимости способа по сравнению с предложенным.

Изобретение направлено на повышение точности определения площади рабочей зоны следа струи при обработке как плоских деталей, так и имеющих форму тел вращения или сложной формы, при использовании в качестве абразива стальной и чугунной дроби, а также на снижение себестоимости процесса и повышения производительности труда.

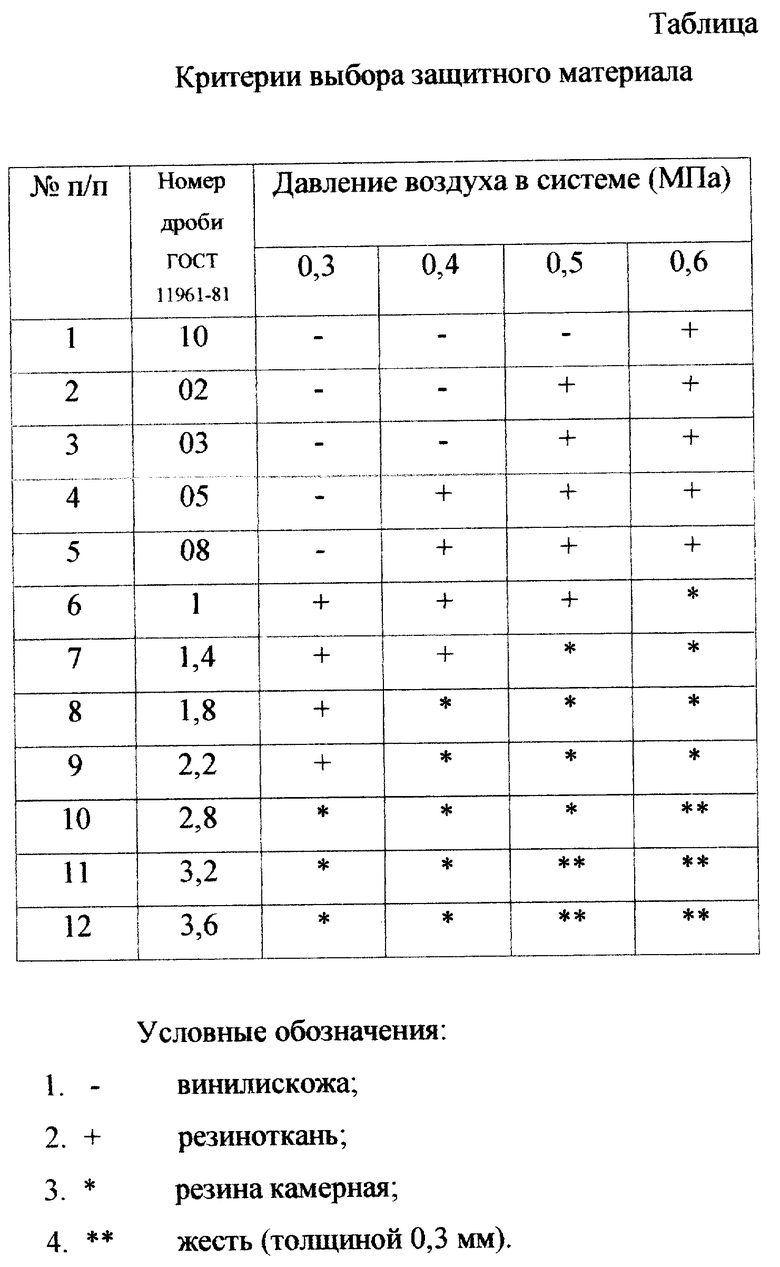

Решение поставленной задачи достигается тем, что для определения площади следа струи абразива, включающего разгон потока рабочей среды до рабочей скорости и направление ее на обрабатываемую деталь, на поверхность которой послойно наложены лист миллиметровой бумаги и лист копировальной бумаги, их фиксация относительно детали осуществляется листом защитного материала, способного защитить находящиеся под ним листы от преждевременного разрушения потоком рабочей среды, воспринимать и адекватно передавать силу удара от единичного абразива и потока рабочей среды, а также способного к восстановлению своих функций после деформации. В качестве защитного материала используют фольгу толщиной 0,3 мм, винилис кожу на основе технических тканей ТУ 17-21-11-04-95, листы резинотканевые ТУ 38.605-3-87-94 и резину камерную унифицированную ТУ 38.304-10-68-95.

Существенным отличием от прототипа является то, что в качестве контрольного образца используют обрабатываемую деталь, на поверхность которой послойно накладывают лист миллиметровой бумаги и лист копировальной бумаги, их фиксация относительно детали осуществляется листом защитного материала, способного защитить находящиеся под ним листы от преждевременного разрушения потоком рабочей среды, воспринимать и адекватно передавать силу удара от единичного абразива и потока рабочей среды, а также способного к восстановлению своих функций после деформации.

Признаками, обеспечивающими получение технического результата являются, использование в качестве контрольного образца обрабатываемой детали, на поверхность которой послойно накладывают лист миллиметровой бумаги, лист копировальной бумаги, фиксируемых относительно детали листом защитного материала, выбранного из условий обеспечения защиты находящихся под ним листов от преждевременного разрушения, восприятия и адекватной передачи силы удара от единичного абразива и потока рабочей среды и способного к восстановлению своих функций после деформации.

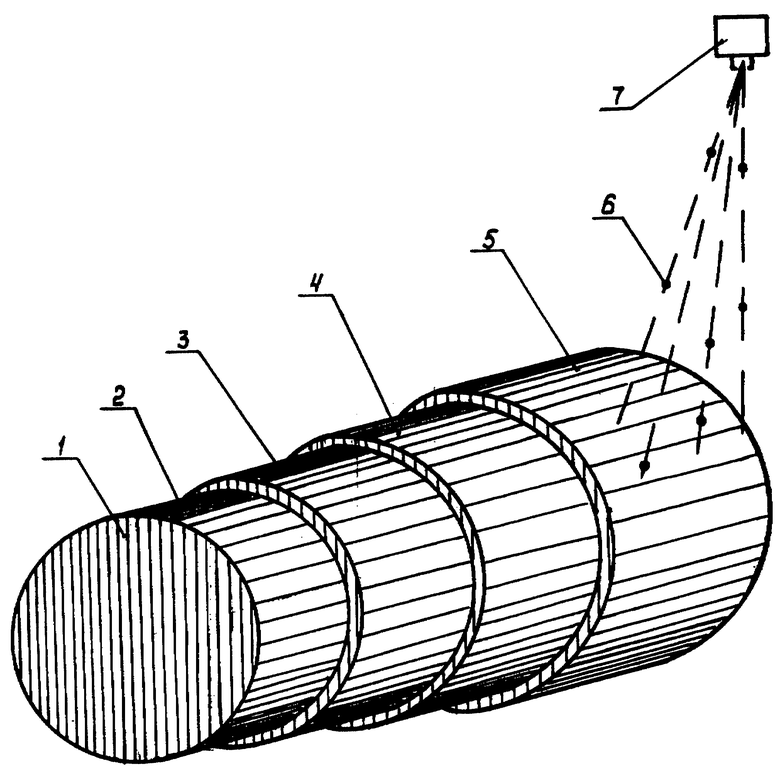

На чертеже схематически изображена деталь, имеющая форму тела вращения с подготовленной поверхностью для реализации предложенного способа.

Определение площади и формы следа струи абразива согласно предложенного способа осуществляется следующим образом.

На контролируемую поверхность 2 детали 1, имеющую форму тела вращения, послойно накладывают лист миллиметровой бумаги 3, поверх него кладут лист копировальной бумаги 4 (красящей стороной к бумаге) и фиксируют их относительно детали листом защитного материала 5, способного защитить находящиеся под ним листы от преждевременного разрушения потоком рабочей среды. С использованием дробеструйного аппарата создают условия движения потока абразива, аналогичные условиям, при которых происходит обработка серийных деталей. После этого проводят обработку подготовленной поверхности при неподвижном образце в течение 3-5 секунд. При ударе абразивных частиц 6 о защитный материал 5, последний, проминаясь, деформирует лист копировальной бумаги 4, которая оставляет отпечаток следа на листе миллиметровой бумаги. После окончания обработки детали с нее снимают лист защитного материала и лист копировальной бумаги. О площади рабочей зоны струи судят по величине и форме отпечатанного следа на миллиметровой бумаге.

Способ опробован при дробеструйной обработке коренных и шатунных шеек коленчатого вала двигателя КамАЗ-740.

Пример. С использованием предлагаемого способа, проводили отладку технологического процесса дробеструйной обработки для подготовки поверхности шатунных шеек коленчатого вала двигателя КамАЗ-740 к плазменному напылению. После обработки подготовленной поверхности шейки определяли форму и площадь рабочей зоны струи с целью установки количества проходов обработки.

Реализацию способа проводили на шатунной шейке коленчатого вала КамАЗ-740. Диаметр сопла дробеструйного аппарата равен 14 мм, давление сжатого воздуха - 0,6 МПа, расстояние от среза сопла до обрабатываемой поверхности детали - 100 мм. Обработку вели с углом атаки 75o, время обработки - 4 секунды, для обработки использовали дробь ДСК номер 2.2 по ГОСТ 11961-81. В качестве защитного материала в соответствии с предложенной таблицей была выбрана резина камерная унифицированная ТУ 38.304-10-68-95. После обработки поверхности детали по полученному отпечатку на листе миллиметровой бумаги определяем форму и площадь следа струи равной 245 мм2. Форма пятна контакта, полученная при обработке образца, позволили установить необходимое число проходов при обработке деталей, габариты которых превышают площадь пятна рабочей зоны струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ | 1997 |

|

RU2140843C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1997 |

|

RU2120492C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2166424C2 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СОПЛО ДЛЯ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1998 |

|

RU2146997C1 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ | 1999 |

|

RU2175360C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ БЛОКОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ПЛАЗМЕННЫМ НАПЫЛЕНИЕМ | 2000 |

|

RU2187575C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2287606C2 |

| УСТАНОВКА ДЛЯ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2188751C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

Изобретение относится к абразивной обработке. Изобретение направлено на повышение точности определения площади рабочей зоны следа струи при обработке как плоских деталей, так и имеющих форму тел вращения или сложной формы, при использовании в качестве абразива стальной и чугунной дроби, а также на снижение себестоимости процесса и повышения производительности труда. Определение площади следа струи абразива включает разгон потока рабочей среды до рабочей скорости и направление ее на обрабатываемую деталь. На поверхность послойно наложены лист миллиметровой бумаги и лист копировальной бумаги. Их фиксируют относительно детали листом защитного материала, выбранного из условий обеспечения защиты находящихся под ним листов от преждевременного разрушения, восприятия и адекватной передачи силы удара от единичного абразива и потока рабочей среды и способного к восстановлению своих функций после деформации. В качестве защитного материала используют фольгу толщиной 0,3 мм, винилискожу на основе технических тканей ТУ 17-21-11-04-95, листы резинотканевые ТУ 38.605-3-87-94 и резину камерную унифицированную ТУ 38.304-10-68-95. 4 з.п. ф-лы, 1 ил., 1 табл.

| Способ определения площади следа струи | 1983 |

|

SU1215966A1 |

| Способ определения зоны активного факела дроби дробеметного аппарата | 1972 |

|

SU441138A1 |

| Способ контроля активной зоны обработки | 1986 |

|

SU1397265A1 |

| DE 3505468 А1, 21.08.1986 | |||

| US 3442053, 06.05.1969. | |||

Авторы

Даты

2001-07-27—Публикация

1999-06-01—Подача