Изобретение касается приготовления катализаторов для химических процессов, в частности получения носителей для катализаторов окисления этилена в оксид этилена.

Предлагаемый способ позволяет решить задачу получения носителя для катализаторов окисления этилена кольцеобразной формы с требуемыми текстурными характеристиками и достаточной механической прочностью на истирание и раздавливание, не разрушающегося на стадии сушки и прокаливания.

Сопоставительный анализ с прототипом показывает, что в заявляемом способе в процессе смешения дополнительно вводят выгорающую добавку в количестве 20-25 мас. а в качестве гидроксида алюминия используют размолотый гиббсит при массовом отношении его к мелкокристаллическому бемиту (0,7-0,3):1, либо размолотый гиббсит, подвергнутый термохимической активации, при массовом отношении его к мелкокристаллическому бемиту (20-1):1. При этом порошок стекла вводят в количестве 15-25 мас.

Совокупность перечисленных признаков является существенной и достаточной для получения высокопрочного кольцеобразного носителя для катализатора окисления этилена, обладающего высокой устойчивостью к разрушению на стадиях сушки и прокаливания, а также требуемыми текстурными характеристиками.

Нижеприведенные примеры подтверждают осуществимость способа в заявляемом объеме притязаний, а также возможность его промышленного применения.

П р и м е р 1. Смесь порошков: 20 г натрийизвесткового стекла с размером части 10-30 мкм, 49 г гиббсита (ГА), 74 г переосажденного гидроксида алюминия псевдобемитной структуры (ПГА), 30 г древесной муки 0,5 мм (влажность 7% ) загружают в лопастной смеситель, перемешивают в течение 15 мин, затем добавляют смесь 6 мл HNO3 c плотностью 1,33 г/см3 и 64 мл H2O и пластифицируют в течение 30 мин. Полученную пластичную массу формуют с помощью шприца или шнек-пресса в виде трубчатых стержней заданного размера, которые режут на мерные кольца. Кольцеобразные гранулы сушат на воздухе 20-24 ч, затем 12 ч в сушильном шкафу при 110oC и прокаливают в потоке воздуха в течение 3 ч при 600oC. Высокотемпературное прокаливание при 1260oC в течение 6 ч проводят в муфельной печи или шахтной печи с движущемся слоем носителя.

П р и м е р 2. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении изменяют соотношение между ГА и ПГА, используя для приготовления смесь гидроксидов, состоящую из 26 г ГА и 98 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 3. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении изменяют соотношение между ГА и ПГА, используя для приготовления смесь гидроксидов, состоящую из 37 ГА и 86 ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 4. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении изменяют соотношение между ГА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую из 61 г ГА и 62 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 5. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении изменяют соотношение между ГА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую и 12 г ГА и 111 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 6. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении изменяют соотношение между ГА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую из 73 г ГА и 50 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 7. Аналогичен примеру 1. Отличие состоит в том, что в качестве гидроксида алюминия применяют гиббсит, подвергнутый термохимической активации (ТХА), используя смесь 100 г ТХА и 5 г ПГА. Остальные операции и компоненты такие, как в примере 1.

П р и м е р 8. Аналогичен примеру 7. Отличие состоит в том, что при приготовлении изменяют соотношение между ТХА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую из 54 г ТХА и 54 г ПГА. Остальные операции такие же, как в примере 6.

П р и м е р 9. Аналогичен примеру 7. Отличие состоит в том, что при приготовлении изменяют соотношение между ТХА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую из 84 г ТХА и 28 г ПГА. Остальные операции такие же, как в примере 7.

П р и м е р 10. Аналогичен примеру 7. Отличие состоит в том, что при приготовлении изменяют соотношение между ТХА и ПГА, используя для приготовления смесь гидроксидов, состоящую из 104 г ТХА и 4 г ПГА. Остальные операции такие же, как в примере 7.

П р и м е р 11. Аналогичен примеру 7. Отличие состоит в том, что при приготовлении изменяют соотношение между ТХА и ПГА, используя для приготовления носителя смесь гидроксидов, состоящую из 50 г ТХА и 72 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 12. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении носителя изменяют соотношение между стеклом и алюмосодержащими компонентами, используя для приготовления носитель 15 г натрийизвесткового стекла, 54 г ГА и 77 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 13. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении носителя изменяют соотношение между стеклом и алюмосодержащими компонентами, используя для приготовления носителя 25 г натрийизвесткового стекла, 48 г ГА и 68 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 14. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении носителя изменяют соотношение между стеклом и алюмосодержащими компонентами, используя для приготовления носителя 12 г натрийизвесткового стекла, 56 г ГА и 80 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 15. Аналогичен примеру 1. Отличие состоит в том, что при приготовлении носителя изменяют соотношение между стеклом и алюмосодержащими компонентами, используя для приготовления носителя 30 г натрийизвесткового стекла, 44 г ГА и 63 г ПГА. Остальные операции такие же, как в примере 1.

П р и м е р 16. Аналогичен примеру 1. Отличие состоит в том, что в носитель вводят уменьшенное количество выгорающей добавки, а именно 19 г древесной муки. Остальные операции такие же, как в примере 1.

П р и м е р 17. Аналогичен примеру 1. Отличие состоит в том, что в носитель вводят увеличенное количество выгорающей добавки, а именно 46 г древесной муки. Остальные операции такие же, как в примере 1.

П р и м е р 18. Аналогичен примеру 1. Отличие состоит в том, что в носитель вводят 27 г древесной муки. Остальные операции такие же, как в примере 1.

П р и м е р 19. Аналогичен примеру 1. Отличие состоит в том, что в носитель вводят 36 г древесной муки. Остальные операции такие же, как в примере 1.

П р и м е р 20 (по прототипу).

Для приготовления носителя берут смесь порошков (20 г натрийизвесткового стекла, 110 г псевдобемита и 12 г размолотого гиббсита). Остальные операции такие же, как в примере 1.

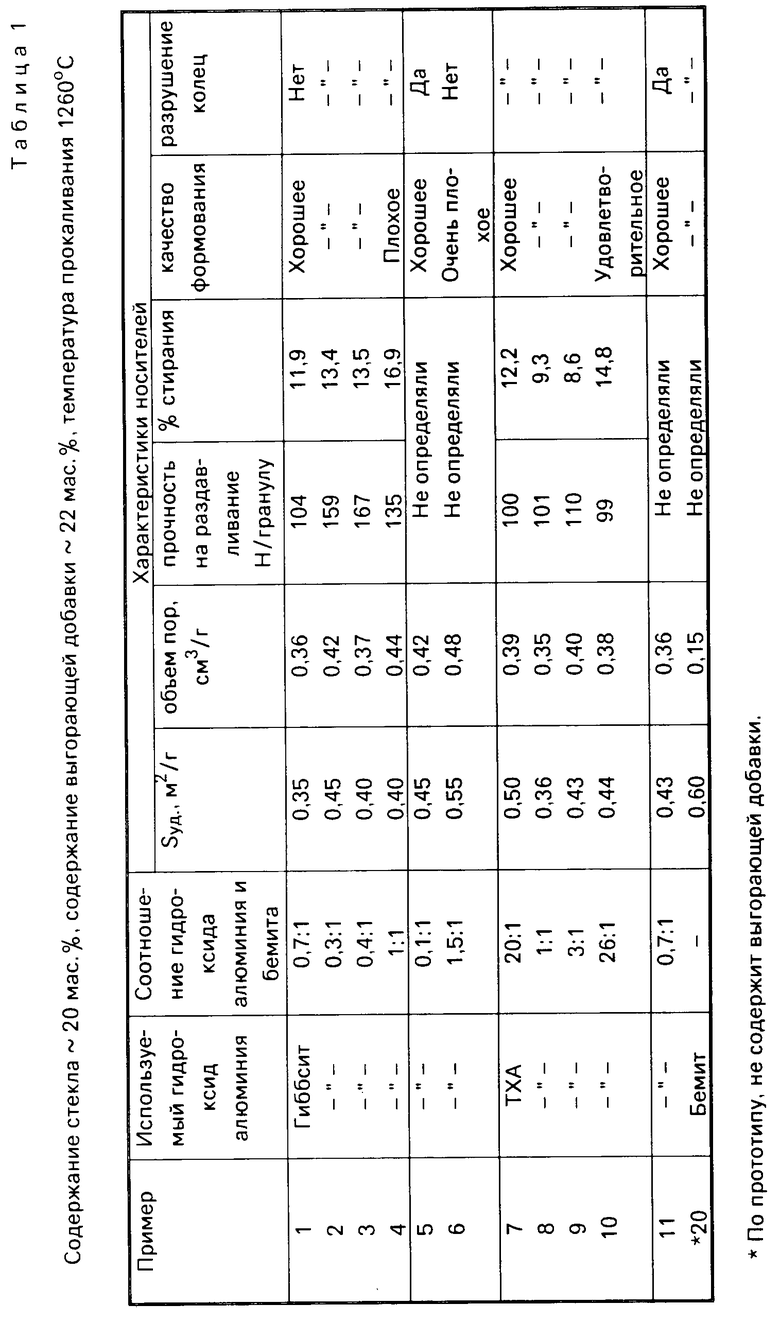

Характеристики носителей, полученных согласно примерам 1-11, приведены в табл. 1. Из приведенного видно, что только при определенном соотношении гидроксида алюминия и бемита возможно получение кольцеобразных гранул, удовлетворяющих требованиям ТУ. Отклонения от оптимальных соотношений приводят к ухудшению характеристик носителей, а именно: при недостатке бемита в смеси с гиббситом (примеры 4 и 6 запредельные) образуются непластичные массы, из которых затруднительно (пример 4) либо совсем невозможно (пример 6) получить кольца, а в смеси с ТХА хотя и возможно получение колец, но они имеют низкую прочность на истирание (пример 10).

При избытке бемита в смеси с гиббситом (пример 5) или ТХА (пример 11) гранулы легко разрушаются на стадиях сушки и прокаливания и вообще не могут быть использованы для приготовления катализаторов.

Из табл. 1 также видно, что оптимальное соотношение между гидроксидом алюминия и бемитом зависит от типа используемого гидроксида алюминия. Так, в случае размолотого гиббсита это соотношение находится в пределах (0,7-0,3): 1, а в случае гиббсита, подвергнутого дополнительно термохимической обработке (20-1):1.

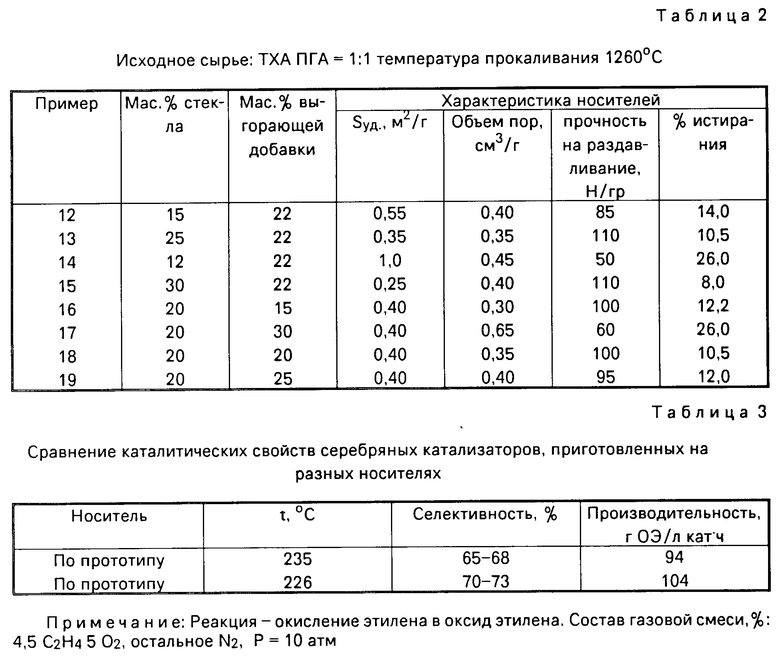

Характеристики носителей, полученные согласно примерам 12-17 (табл.2), иллюстрируют наличие зависимости свойств носителей от соотношения стекла, алюмосодержащего компонента и выгорающей добавки и позволяют сделать вывод, что оптимальным является следующий состав носителей, мас. 15-25 стекла и 85-75 Al2O3.

Для получения оптимальной пористости необходимо вводить 20-25 мас. выгорающей добавки (к весу прокаленного носителя).

Получение носителя по прототипу не позволяет получить образцы, обладающие требуемым текстурными и прочностными характеристиками.

Серебряные катализаторы, приготовленные на носителе, получаемом по предлагаемому способу, превосходят по производительности и селективности катализаторы на основе носителя, полученного по прототипу (см.табл.3).

| название | год | авторы | номер документа |

|---|---|---|---|

| НОСИТЕЛЬ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2141378C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ГИДРОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2432318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОНОГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ | 2012 |

|

RU2558891C2 |

| Носитель для катализатора дегидрирования парафиновых углеводородов в стационарном слое на основе активного оксида алюминия | 2019 |

|

RU2724048C1 |

| Способ приготовления активного оксида алюминия | 1990 |

|

SU1731729A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА | 1993 |

|

RU2084282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1989 |

|

RU1721990C |

| Способ получения мелкодисперсного порошка моногидроксида алюминия псевдобемитной структуры | 2019 |

|

RU2712601C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОГО КАТАЛИЗАТОРА ВЫДЕЛЕНИЯ КИСЛЫХ ГАЗОВ ПО ПРОЦЕССУ КЛАУСА | 1992 |

|

RU2048908C1 |

| ПОЛУЧЕННЫЕ ИЗ ТРИГИДРАТА ОКСИДА АЛЮМИНИЯ КОМПОЗИТЫ ОКСИДА АЛЮМИНИЯ С БОЛЬШИМ ОБЪЕМОМ ПОР И БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2000 |

|

RU2259232C2 |

Сущность изобретения: продукт - носитель на основе оксида алюминия и стеклянного порошка получают путем смещения гидроксида алюминия с мелкокристаллическим бемитом, активированным кислотой, порошком стекла с последующим формированием, сушкой и прокаливанием. В процессе смещения дополнительно вводят выгорающую добавку в количестве 20-25% от массы прокаленного носителя. В качестве гидроксида алюминия используют размолотый гиббсит при массовом отношении его к мелкокристаллическому бемиту (0,7-0,3) : 1, либо размолотый гиббсит, подвергнутый термохимической активации, при массовом отношении его к мелкокристаллическому бемиту (20-1) : 1. Порошок стекла вводят в количестве 15-25% от массы прокаленного носителя. Характеристика: повышенная механическая прочность носителя, повышенные активность и селективность серебряного катализатора на основе данного носителя. 1 з.п.ф-лы, 3 табл.

| Носкова С.П | |||

| и др | |||

| Исследование генезиса, текстуры носителей и катализаторов в присутствии расплавов | |||

| "Капиллярные и адгезионные свойства расплавов" | |||

| Киев: Наукова Думка, 1987, с.114. |

Авторы

Даты

1995-04-10—Публикация

1992-02-03—Подача