Изобретение относится к способам приготовления катализаторов для дегидрирования парафиновых углеводородов, в частности для дегидрирования C2-C5 парафинов до соответствующих олефинов.

Олефины - одни из важнейших продуктов органического синтеза. Их используют в производстве полипропиленов, синтетического каучука, антидетонаторов высокооктановых бензинов и целого ряда других производств.

Одним из способов получения олефинов является дегидрирование парафинов. Хорошо известно, что с термодинамической точки зрения дегидрирование углеводородов C2-C5 не относится к числу эффективных процессов. Так как реакция дегидрирования эндотермична, то для достижения технически приемлемой конверсии сырья необходимы температуры 500-600°C. Однако уже при этих температурах с заметной скоростью протекают нежелательные побочные реакции крекинга и изомеризации. Это объясняется тем, что углерод-углеродная (C-C) связь значительно менее прочная, чем связь углерод-водородная (C-H). Поэтому катализатор процесса дегидрирования должен направить процесс по энергетически невыгодному пути, т.е. позволить осуществить процесс при низких температурах, а скорость реакции крекинга сделать возможно минимальной. При этом он должен сводить к минимуму неизбежное образование некоторого количества углеводородов нормального и циклического строения. То есть катализатор дегидрирования должен обеспечивать высокую селективность к желательному олефину при уменьшении изомеризации, побочных реакций, приводящих к закоксовыванию. Образование кокса на катализаторе требует периодической регенерации последнего при повышенных температурах, поэтому катализатор должен быть термостабилен. Особые требования предъявляются к механической прочности катализатора, т.к. при разрушении возникают проблемы загрязнения окружающей среды.

Доступная литература описывает множество каталитических композиций на основе благородных металлов или объединенными с другими элементами.

Известен способ (Патент EP N 637578, МПК C 07 C 5/333, 1995) с каталитической системой, содержащей галлий, платину, возможно один или несколько щелочных или щелочноземельных металлов и носитель, который состоит из оксида алюминия в дельта- или тета-фазе или в смешанной дельта+тета или тета+альфа- или дельта+тета+альфа-фазе, и модифицированной оксидом кремния.

Однако композиции, содержащие благородные металлы, обладают повышенной крекирующей способностью при повышенных температурах. Это приводит к быстрому закоксовыванию катализатора и потере активности и, как следствие, снижению срока службы.

Недостатком катализатора является его относительно небольшая прочность.

Несмотря на то, что катализаторы на основе драгметаллов и галлия являются новым поколением катализаторов дегидрирования, большинство исследователей пришло к выводу, что эффективными катализаторами дегидрирования C2-C5 парафинов являются оксиды хрома, нанесенные на оксид алюминия и обладающие повышенной механической прочностью, хотя соединения хрома относятся к вредным веществам. Поэтому при создании новых катализаторов на основе соединений хрома главной задачей является прочное закрепление хрома в носителе, уменьшение сточных вод при его получении, повышение активности и стабильности.

Известен катализатор, содержащий оксиды калия, хрома, кремния на оксиде алюминия (А.с. СССР N 1366200, МПК B 01 J 37/02, 23/26, 1988). Катализатор получают пропиткой оксида алюминия, предварительно прокаленного при 1000-1150°C, сначала растворами соединений хрома и калия, последующей сушкой, затем повторной пропиткой раствором соединений кремния с последующей сушкой и прокаливанием.

Недостатком катализатора и способа является низкая механическая прочность и селективность.

Известен способ приготовления алюмохромового катализатора для дегидрирования парафиновых углеводородов (Патент РФ N 1736034, МПК B 01 J 37/02, 23/26, 21/04, 1995), который включает прокаливание гидроксида алюминия во взвешенном слое при взаимодействии температур 450-800°C в течение 0,05-2,0 с с дальнейшим снижением температуры до 280-400°C, пептизацию гидроксида алюминия азотной кислотой с одновременным введением хром- и калийсодержащих соединений, формование распылительной сушкой и прокаливание, прокаливанию в указанных условиях подвергают 50-80 мас.% гидроксида алюминия, остальные 20-50 мас.% гидроксида алюминия прокаливают при 950-1200°C в течение 2-10 ч.

Катализатор имеет недостаточно высокую активность и стабильность, низкую механическую прочность. Способ его получения отличается сложностью и многостадийностью. Формование катализатора осуществляется на стадии распылительной сушки.

Известен способ получения катализатора процесса дегидрирования на основе Al, Cr, K и Si для процесса дегидрирования C3-C5-парафиновых углеводородов (Патент Японии N 7010350, МПК B 01 J 23/26, 1995), который включает обработку обжигом при 500-700°C оксида алюминия с частицами в виде микросфер, обработку обжигом при температуре >1000°C в течение нескольких часов, обработку пропиткой продукта обжига раствором, содержащим соединения Cr и соединения K, обработку сушкой полученного продукта, обработку пропиткой продукта сушки раствором, содержащим соединение кремния и с последующим проведением заключительной обработки сушкой и обжигом при < 700°C.

Недостатком получаемого катализатора является также недостаточная прочность и стабильность, а также сложность и многостадийность процесса получения.

Наиболее близким техническим решением по составу и способу получения катализатора к заявляемому катализатору является катализатор для дегидрирования углеводородов (Патент РФ N 1836140, МПК B 01 J 23/26, 21/06; C 07 C 5/333, 1993). Катализатор содержит оксид хрома, соединение щелочного и/или щелочноземельного металла и, по крайней мере, одно соединение модифицирующего металла на носителе-оксиде алюминия, в качестве соединения модифицирующего металла он содержит диоксид циркония при следующем соотношении компонентов, мас.%:

Для приготовления катализатора используют носитель - оксид алюминия в виде таблеток, пропитывают носитель раствором, содержащим соединения хрома и циркония, после пропитки продукта сушат в вакууме, затем проводят термообработку при 740°C, затем осуществляют пропитку катализатора соединением щелочного или щелочноземельного металла и двухстадийную сушку, сначала в вакууме, затем в атмосфере воздуха, затем продукт подвергают термообработке при 740°C.

Катализатор имеет повышенный срок службы за счет уменьшения образования кокса, но недостаточную активность при очень большом содержании оксида хрома (25%) и сложный процесс изготовления.

Задачей настоящего изобретения является получение катализатора с повышенной прочностью, активностью и способа его получения.

Поставленная задача решается за счет катализатора для дегидрирования C2-C5 углеводородов, содержащего оксиды алюминия, хрома, соединение модифицирующего металла, щелочного и/или щелочноземельного металла, катализатор дополнительно содержит соединения кремния и/или бора в количестве 0,1-10%, в качестве модифицирующего металла содержит по крайней мере одно соединение из группы: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово и катализатор сформирован в процессе термообработки соединения алюминия формулы Al2O3 · n H2O, где n=0,3-1,5, совместно с соединениями вышеназванных элементов и имеет следующий состав, мас.% (в пересчете на оксид):

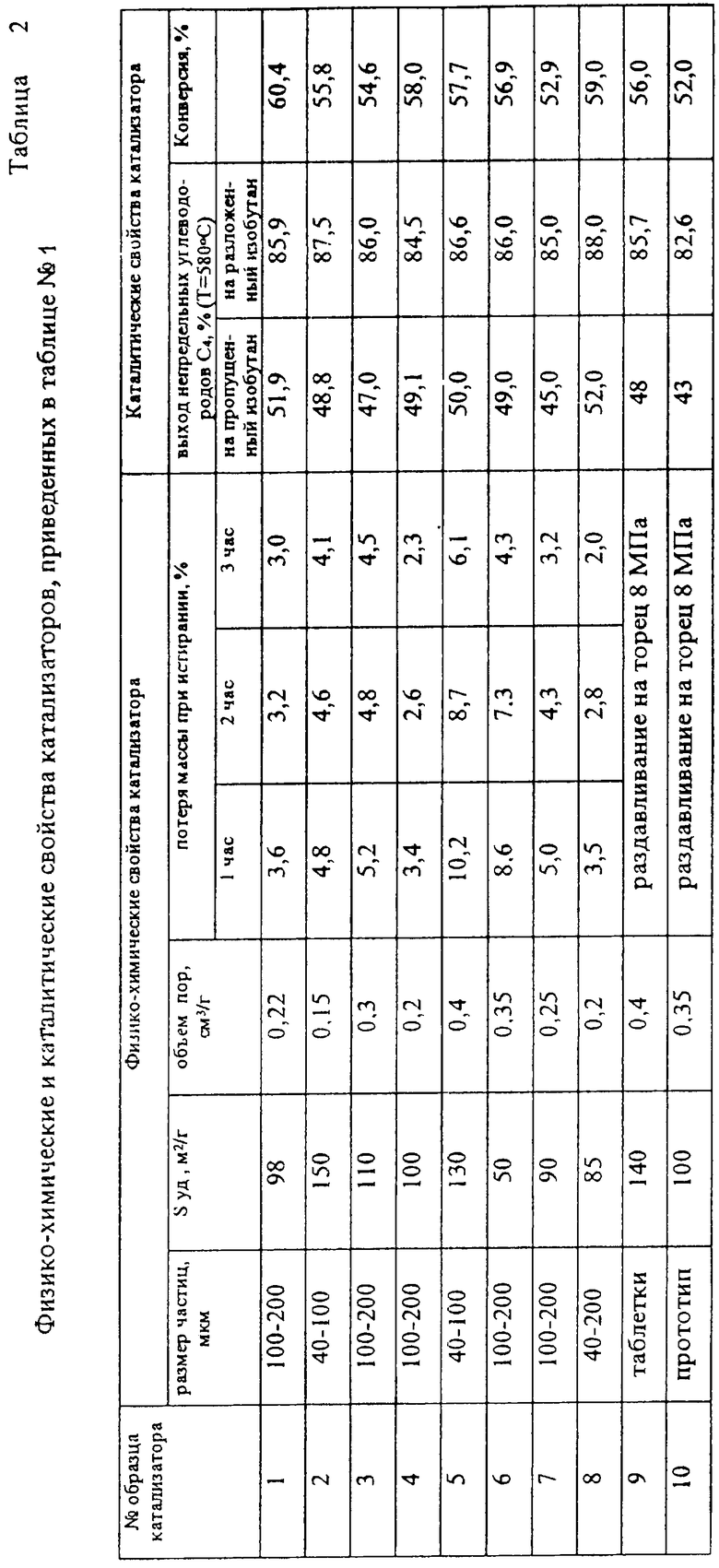

Катализатор имеет величину удельной поверхности 50-150 м2/г, объем пор 0,15-0,4 см3/г и размер частиц 40-200 мкм.

Поставленная задача решается также за счет получения катализатора для дегидрирования C2-C5 углеводородов, включающего пропитку носителя на основе оксида алюминия растворами соединений хрома, щелочного и/или щелочноземельного металла, модифицирующего металла, сушку и прокаливание при 700-800°C, в качестве носителя используют соединение алюминия формулы Al2O3 · n H2O, где n=0,3-1,5, в качестве соединения модифицирующего металла используют по крайней мере одно соединение из группы цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово и дополнительно вводят соединения кремния и/или бора в количестве 0,1-10% мас. пропиткой носителем с последующей сушкой и нанесением остальных компонентов катализатора или совместно с другими компонентами катализатора и катализатор после прокаливания имеет следующий состав, мас.% (в пересчете на оксид):

Для приготовления катализатора используют соединение алюминия формулы Al2O3·n H2O, где n = 0,3-1,5, имеющее аморфную или плохоокристаллизованную структуру или частично кристаллическую структуру, полученную, например, быстрой дегидратацией гидраргиллита (относится и к катализатору).

Полученный катализатор имеет удельную поверхность 50-150 м2/г, объем пор 0,15-0,4 см3/г.

Пропитку соединения алюминия формулы Al2O3 · n H2O, где N=0,3-1,5, проводят в водном растворе соединения кремния и/или бора с pH 6,5 - 12 и при температуре 70-100°C с последующей сушкой и нанесением остальных компонентов по влагоемкости или пропитывают одновременно соединениями бора и/или кремния, щелочного и/или щелочноземельного металла, хрома, модифицирующего металла по влагоемкости при температуре 20-100°C. После пропитки катализатор сушат в вакууме.

В качестве соединений бора используют борную кислоту. В качестве соединений кремния используют гидрозоль кремния, тетраэтоксисилан.

В известном решении для приготовления катализатора используют носитель, имеющий сформированную кристаллическую структуру (γ-Al2O3 и др.), на которую наносят неоднократной пропиткой активные компоненты катализатора. Для закрепления этих компонентов на носителе осуществляют термообработку в несколько стадий. Тем не менее достаточно прочного закрепления активного компонента на носителе не происходит. Это выражается в том, что при эксплуатации катализатора происходит унос активного компонента.

В предлагаемом решении происходит формирование катализатора при термообработке из соединения алюминия формулы Al2O3 · n H2O, где N = 0,3-1,5, имеющего предпочтительно аморфную или плохоокристаллизованную структуру или частично кристаллическую структуру, совместно с активными компонентами катализатора, что приводит к прочной связи носителя с активными компонентами.

Кроме того, при совместном нанесении всех компонентов происходит одновременное формирование и модифицирование носителя и каталитической композиции, которая позволяет химически диспергировать активные компоненты таким образом, что после термообработки при 700-800°C соединения хрома, калия и модифицирующих соединений находятся в рентгеноаморфном состоянии, что позволяет значительно увеличить активность и селективность катализатора.

Катализатор готовят следующим образом.

Для приготовления катализатора используют соединение алюминия с брутто-формулой Al2O3 · n H2O (n = 0,3-1,5). Это соединение может быть получено любыми известными способами, например, быстрой дегидратацией гидраргиллита. При этом предпочтительна рентгеноаморфная структура этого соединения. Размер частиц соединения алюминия 40-200 мкм.

Под оксидом алюминия аморфной структуры понимается такой рентгенографический анализ, который не обнаруживает никаких линий, характерных для какой бы то ни было кристаллической фазы. Под частично кристаллическим кислородсодержащим соединением алюминия понимают такой, анализ которого обнаруживает в спектре дифракции линии, характерные кристаллическим фазам хотя бы одного из соединений: байерит, гидраргиллит, бемит, γ-, χ-, η-, δ-, θ-, κ-Al2O3.

В предлагаемом способе пропитку осуществляют одновременно всеми компонентами катализатора или из раствора, или по влагоемкости. Предпочтительным вариантом является способ нанесения по влагоемкости, т.к. при этом отсутствуют сточные воды, содержащие вредные соединения хрома.

При пропитке соединения алюминия соединителями бора и/или кремния из раствора при pH 6,5-12 и температуре 70-100°C создаются благоприятные условия для равномерного распределения в структуре соединения алюминия бора и/или кремния, которые увеличивают термостабильность катализатора. Сушка фиксирует полученное соединение алюминия, модифицированное бором и/или кремнием. Это позволяет разделить во времени и пространстве процессы получения частично модифицированного соединения алюминия и катализатора, что бывает иногда необходимо в ходе приготовления катализатора в связи с проблемами обеспечения сырьем, сбытом готового катализатора, экологией производства. Кроме того, в случае приготовления таблетированного катализатора эта стадия необходима, т.к. получаемое модифицированное соединение алюминия служит в этом случае связующим.

В случае приготовления таблетированного катализатора готовят катализаторную композицию из соединения алюминия, модифицированного бором и/или кремнием, которое получают пропиткой соединения алюминия формулы Al2O3 · n H2O в водном растворе соединения бора и/или кремния при pH 6,5-12 и температуре 70-100°C и соединений щелочного и/или щелочноземельного металла, модифицирующего металла, хрома. Затем эту композицию таблетируют или гранулируют любыми из известных способов (прессование, формование, экструзия, закатка и т.п.) с последующей термообработкой.

Предлагаемый способ позволяет значительно упростить технологию получения катализатора дегидрирования парафинов по сравнению с существующими способами за счет исключения нескольких стадий приготовления носителя: осаждения гидроксида алюминия, распылительной сушки или формования гранул, термообработки носителя по сравнению с известными решениями.

Определение фазового состава материалов, используемых в технологии получения катализатора дегидрирования, проводят рентгенографическим методом, основанным на дифракции рентгеновских лучей. Съемку образцов проводят в CuKα-излучении с использованием дифференциальной дискриминации монохроматора. Интервал углов по шкале 2θ от 10 до 75°C, угловая скорость движения детектора 1/60°C.

Удельную поверхность определяют методом БЭТ, объем пор - адсорбцией воды, размер частиц - ситовым методом.

Прочность на истирание определяют по массовой доле потерь при истирании катализатора. Метод основан на разрушении частиц катализатора в кипящем слое и измерении массы частиц, унесенных потоком воздуха, скорость которого стабилизована.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Соединение алюминия формулы Al2O3 · n H2O (n = 0,7) аморфной структуры в виде микросферического порошка с размером частиц от 100 до 200 мкм в количестве 25 кг загружают в пропитыватель с обогревом и перемешиванием. Туда же заливают раствор, содержащий 5 кг хромового ангидрида, 460 г калийной щелочи, 570 г оксинитрата циркония и 150 г тетраэтоксисилана.

Пропитку осуществляют при температуре 20°C в течение 1 часа. Затем проводят сушку в вакууме. Высушенный катализатор прокаливают при 700°C 6 часов в печи кипящего слоя. Состав полученного катализатора представлен в табл. N 1, а его физико-химические каталитические свойства - в табл. N 2.

Примеры 2 - 5. Катализатор готовится аналогично примеру 1, отличается температурой пропитки, структурой соединения алюминия и составом вводимых модифицирующих элементов. Данные по температуре, структуре соединения алюминия и о модифицирующих добавках приведены в табл. N 1. А свойства получаемых катализаторов - в табл. N 2.

Пример 6. В реактор с мешалкой и обогревом заливают 80 л химически очищенной воды, загружают 270 г борной кислоты и нагревают до 70°C, затем загружают 27 кг соединения алюминия формулы Al2O3 · n H2O (n = 0,5) в виде микросферического порошка аморфной структуры. Доводят pH суспензии до 6,5 минеральной кислотой. Процесс ведут при 85°C в течение 2 часов, затем осадок отфильтровывают, сушат в камерной сушилке при температуре 100°C до удаления свободной влаги. После сушки частично модифицированное соединение алюминия пропитывают в аппарате с обогревом и мешалкой, куда подают раствор, содержащий 250 г калийной щелочи и 180 г гидроксида цезия, а также 120 г гидроксида марганца и 130 г гидроксида циркония и 5 кг хромового ангидрида. Пропитку осуществляют при 60°C в течение 1 часа, после чего проводят сушку в вакууме и прокалку при 750°C в течение 6 часов. Полученный катализатор имеет свойства и состав, представленные в табл. NN 1 и 2.

Примеры 7 и 8. Катализатор готовится аналогично примеру 6, отличается температурой пропитки и pH суспензии, составом применяемых компонентов катализатора. Все данные представлены в табл. NN 1 и 2.

Пример 9. В реактор с мешалкой и обогревом заливают 18 л воды, затем загружают 30 г силиказоля и 3 кг мелкосферического соединения алюминия Al2O3 · 0,9 H2O, имеющего плохоокристаллизованную структуру и размер частиц преимущественно 40 мкм. Доводят pH суспензии до 7,2 азотной кислотой. Процесс обработки соединения алюминия кремнием проводят в течение 2 часов при 85°C. Затем осадок отфильтровывают и высушивают при 110°C в камерной сушилке. После сушки полученный порошок пропитывают при 85°C раствором, содержащим 900 г хромового ангидрида, 25 г нитрата лития, 28 г нитрата бария и 68 г оксинитрата циркония. Причем пропитку осуществляют одновременно с получением пастообразной массы катализатора, которую затем формуют в таблетки, сушат при 110°C и прокаливают при 730°C. Получают катализатор со свойствами, представленными в табл. NN 1 и 2.

Пример 10 (по прототипу). 1200 г оксида алюминия в виде таблеток пропитывают раствором, содержащим 532,8 г трехокиси хрома и 28,0 г оксиацетата циркония (соответственно 52 мас.% двуокиси циркония). После пропитки продукт сушат в течение 3 часов при температуре 140°C и в течение 16 часов при температуре 110°C в атмосфере воздуха, после чего кальцинируют в течение 2 часов при температуре 740°C в атмосфере воздуха. Затем осуществляют пропитку катализатора ацетатом калия и двухстадийную сушку сначала в течение 3 часов при температуре 140°C в вакууме, а затем в течение 16 часов при температуре 110°C в атмосфере воздуха. Затем продукт кальцинируют в течение 2 часов при температуре 740°C в атмосфере воздуха. Получают катализатор на носителе следующего состава: 72,1 мас.% Al2O3; 25 мас.% Cr2O3; 0,9 мас.% ZrO2 и 2 мас.% K2O и свойствами, представленными в табл. N 2.

Как видно из представленных примеров, катализатор предлагаемого состава обладает высокой механической прочностью, позволяющей не наносить вред окружающей среде, при этом катализатор имеет высокую активность и селективность в процессе дегидрирования углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2148430C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ С3-С5 УГЛЕВОДОРОДОВ | 2019 |

|

RU2698308C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КАТАЛИЗАТОР С НИЗКИМ СОДЕРЖАНИЕМ ОКСИДА ХРОМА ДЛЯ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА И СПОСОБ ДЕГИДРИРОВАНИЯ ИЗОБУТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2627667C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200143C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ C-C-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ В ОЛЕФИНЫ | 2006 |

|

RU2322290C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

Описывается катализатор для дегидрирования C2 - C5 углеводородов, содержащий оксиды алюминия, хрома, соединение модифицирующего металла, щелочного и/или щелочноземельного металла, отличающийся тем, что он дополнительно содержит соединения кремния и/или бора, в качестве модифицирующего металла содержит по крайней мере одно соединение из группы: цирконий, титан, железо, галлий, кобальт, молибден, марганец, олово, и катализатор сформирован в процессе термообработки соединения алюминия формулы Al2O3 · n H2O, где n = 0,3 - 1,5, совместно с соединениями вышеназванных элементов, и имеет следующий состав, мас.% (в пересчете на оксид): оксид хрома, рассчитанный как Cr2O3 12 - 23; соединение модифицирующего металла из группы: Zr, Ti, Fe, Ga, Co, Sn, Mo, Mn 0,1 - 1,5; соединение кремния и/или бора 0,1 - 10,0; соединение щелочного и/или щелочноземельного металла 0,5 - 3,5; оксид алюминия - остальное. Катализатор имеет величину удельной поверхности 50 - 150 м2/г и объем пор 0,15 - 0,4 см3/г, размер частиц 40 - 200 мкм. Описывается также способ получения катализатора. Технический результат - получение катализатора с повышенной прочностью, активностью. 2 с. и 10 з.п.ф-лы, 2 табл.

| Катализатор для дегидрирования углеводородов | 1991 |

|

SU1836140A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2127242C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОХРОМОВОГО КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ И ДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДОВ | 1991 |

|

RU2026110C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| ПРОИЗВОДНЫЕ ПАКЛИТАКСЕЛА, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ТОРМОЖЕНИЯ РОСТА ОПУХОЛИ | 1996 |

|

RU2162082C2 |

| US 4746643 A, 24.05.1988 | |||

| DE 4422770 A1, 04.01.1996 | |||

| Гидромеханический волновой генератор | 1980 |

|

SU885654A1 |

Авторы

Даты

2006-11-20—Публикация

1999-09-28—Подача