Настоящее изобретение касается непрерывной отливки стали между цилиндрами для получения тонких металлических изделий, например из стали.

В соответствии с известным уровнем техники выплавляемое изделие, например, тонкую стальную ленту в несколько сантиметров толщиной получают путем выливания плавящегося металла в зону плавки, расположенную между двумя цилиндрами с параллельными осями, охлажденными и вращающимися в противоположном направлении. При контакте с холодными стенками цилиндра металл затвердевает и затвердевшие металлические пленки, вовлекаемые в движение вращением цилиндров, соединяются на уровне горловины между цилиндрами для образования названной ленты, извлекаемой внизу.

Применение способа отливки изделий между цилиндрами выявило различные проблемы, относящиеся как к получаемым отливкам, так и к установке, используемой при отливке изделий. Отливаемая лента должна, в частности, иметь размеры сечения, соответствующие желаемым.

Это означает, что воздушный зазор в горловине между цилиндрами, то есть расстояние между двумя цилиндрами, должен быть в основном равным желаемой толщине ленты. Действительно, так как полученная лента обычно в дальнейшем подвергается прокатке, точность толщины является менее важной, чем ее равномерность по всей длине ленты. Таким образом, отклонение толщины в несколько десятых миллиметра от желаемой толщины не наносит ущерба для получения конечного качественного изделия после прокатки, в то время как быстрые изменения толщины в продольном направлении отливаемой ленты могут отразиться на конечном изделии даже после прокатки.

При осуществлении способа отливки изделий, основной задачей является, следовательно, получение непрерывной ленты, то есть обеспечение ее вытягивания так, чтобы в процессе ее вытягивания она в достаточной мере отвердевала. Переотвердение металла выше горловины не особенно отражается на изделии, если осуществляют отливку из относительно ковких металлов, например, из алюминия, но оно недопустимо для более твердых металлов, таких как сталь, потому что в таком случае переотвердение приводит либо к образованию металлического клина выше горловины, который мешает вытягиванию ленты, либо к разрушению цилиндров, когда между ними проходит чрезмерно затвердевший металл. Наоборот, недостаточное затвердение приводит к пробоям и разрыву ленты на выходе горловины.

Для устранения двух указанных причин, нарушающих работу процесса, было предложено изменять расстояние между цилиндрами, то есть в случае недостаточного отвердения сближать их, или удалять друг от друга в случае переотвердения, таким образом, чтобы дно шахты отвердения, между поверхностями металла, отверждаемыми при контакте со стенками цилиндра, находилось на уровне горловины.

В результате этой технологии неизбежно возникают продольные изменения толщины получаемого изделия, если условия отвердения изменяются в процессе отливки по различным причинам, а именно, во время запуска, первых оборотов цилиндров и при выходе на режим по температуре. Однако, эти изменения неприемлемы для хорошего качества отливаемой ленты.

К указанным выше проблемам добавляются также проблемы, связанные с дефектами округлости цилиндров: так как на практике невозможно добиться превосходной округлости цилиндров, то для фиксированного положения подшипников, поддерживающих цилиндры, расстояние между ними изменяется циклически во время их вращения. Также следует отметить, что, к первоначальным дефектам округлости цилиндров, при охлаждении, добавляются дефекты округлости цилиндров, порожденные деформациями термического порядка, связанными с систематическими нагреваниями и охлаждениями поверхностей цилиндров при каждом обороте.

Уже известны различные способы регулирования, решающие некоторые из вышеуказанных проблем.

Так, например, из патентов ЕР-А-123059 и ЕР-А-0194628 известен способ отливки, в соответствии с которым для избежания разрушения цилиндров, в случае переотвердения отливаемого металла, воздействуют на расстояние между цилиндрами в зависимости от раздвигающего усилия, которое оказывает на них изделие отливки, при этом предполагается, что названное усилие характеризует состояние отвердения металла. Но, как видно из вышесказанного, этот способ приводит к продольным изменениям толщины полученной ленты.

Из вышеназванных патентов также известен способ, в соответствии с которым изменяют скорость цилиндров (следовательно, скорость отливки) в зависимости от изменения расстояния между цилиндрами или от изменения усилия. Этот способ основан на том, что при увеличении скорости время отвердения расплавленного металла при контакте с цилиндрами уменьшается, и, следовательно, отвердение является наименьшим (и наоборот). Этот способ не позволяет, однако, достаточно быстро реагировать, чтобы избежать проблем, связанных с переотвердением отливаемого изделия или недостаточным его отвердением, которые могут возникнуть внезапно. Следовательно, этот способ может использоваться только в сочетании с предыдущим способом регулирования расстояния между цилиндрами в зависимости от раздвигающего усилия.

Известен еще один способ отливки, в соответствии с которым воздействуют на положение подшипников цилиндров, чтобы учитывать дефекты округлости поверхности цилиндров, измеряя эти дефекты и исправляя, следовательно, положение подшипников в зависимости от угла вращения цилиндров. Этот способ не позволяет, однако, решить проблемы, связанные с состоянием отвердения отливаемого металла.

Целью настоящего изобретения является решить вышеизложенные проблемы и, в частности, сделать возможным следующее:

- осуществлять отливку без риска разрыва ленты или пробоев в ней,

- избегать повреждения цилиндров,

- избегать так называемых "блестящих зон" на цилиндрах, которые являются признаком сильных концентраций раздвигающего усилия, и которые отражают локализованное изменение состояния поверхности цилиндров (шероховатость), наносящее вред последующей равномерности отвердения первой отвердевшей пленки,

- и, особенно, получать металлическую ленту с наиболее постоянной толщиной по всей ее длине, причем эту равномерную толщину получать как можно быстрее после начала отливки. Предметом изобретения является способ регулирования непрерывной отливки между цилиндрами, по которому во время отливки измеряют раздвигающее усилие и воздействуют на положение подшипников, по меньшей мере, одного из цилиндров для увеличения или уменьшения межосевого расстояния между названными цилиндрами, отличающийся тем, что для поддержания названного усилия постоянным, предусматривают интервал величин усилия, за который не должно выходить желаемое номинальное усилие, и воздействуют на положение подшипников быстрее, когда величина измеряемого усилия выходит за пределы названного интервала, чем когда она находится в пределах названного интервала.

Таким образом, в соответствии с изобретением, учитывают важность отклонения между измеряемым раздвигающим усилием и желаемым номинальным усилием, чтобы воздействовать на положение подшипников цилиндров: пока усилие остается в пределах заданного интервала, то есть, пока оно относительно мало отклоняется от номинальной величины усилия, реакция, состоящая в перемещении подшипников цилиндров, чтобы компенсировать это изменение усилия, будет умеренной, или даже нулевой, когда же усилие выходит за пределы названного интервала реакция будет более быстрой.

В соответствии с особым способом осуществления изобретения, положение подшипников регулируется по заданному положению, названное заданное положение определяют ссылочной величиной dR, состоящей из начальной заданной величины d0 положения подшипников и корректирующей величины Δd, изменяющейся в зависимости от разницы между измеряемым раздвигающим усилием и номинальным усилием, при этом названная корректирующая величина будет больше, когда измеряемое усилие выходит за пределы названного интервала, чем когда оно находится в пределах заданного интервала.

Предпочтительно, модуляция интенсивности корректирующего действия, в ответ на разницу между заданной величиной раздвигающего усилия и ее фактической измеряемой величиной, осуществляется путем добавления к сигналу E, представляющему эту разницу, коррекции, определяемой функцией  такой что она уменьшает интенсивность этого сигнала, когда измеряемое усилие находится в пределах заданного интервала, и таким образом, именно этот исправленный сигнал E'=f(F) затем используют в регулирующем контуре, чтобы породить корректирующую величину Δd, которую добавляют к начальной заданной величине d0 положения подшипников, для образования ссылочной величины dR, используемой в свою очередь в качестве заданной величины для регулирования положения подшипников в регулирующем контуре классического типа.

такой что она уменьшает интенсивность этого сигнала, когда измеряемое усилие находится в пределах заданного интервала, и таким образом, именно этот исправленный сигнал E'=f(F) затем используют в регулирующем контуре, чтобы породить корректирующую величину Δd, которую добавляют к начальной заданной величине d0 положения подшипников, для образования ссылочной величины dR, используемой в свою очередь в качестве заданной величины для регулирования положения подшипников в регулирующем контуре классического типа.

Так как скорость перемещения подшипников в таком регулирующем контуре классически пропорциональна разнице между фактическим положением подшипников и заданным положением, то из этого следует, что воздействие на положение подшипников является тем сильнее, чем дальше названная величина ссылочного положения находится от величины измерения реального положения. И так как следствием названной коррекции является перемещение заданного положения за пределы начального заданного положения, ведущее к увеличению разницы между заданным положением и фактическим положением подшипников, и тем более, что измеряемое усилие больше номинального усилия, то из этого следует, что реактивность регулирования положения подшипников возрастает, когда измеряемое усилие выходит за пределы названного интервала.

Другими словами, названная коррекция приводит к образованию искусственной ссылочной величины, эта величина определяет заданное положение, смещенное по отношению к начальному заданному положению в направлении, которое традиционно ведет к тому, чтобы компенсировать изменение раздвигающего усилия, то есть в направлении увеличения расстояния между цилиндрами в ответ на увеличение названного раздвигающего усилия и наоборот. И так как эта величина ссылочного положения, используемая как заданная величина для регулирования положения подшипников, больше величины измерения реального положения подшипников, регулирование будет происходить быстрее, то есть подшипники быстрее переместятся при смещенном заданном положении, чем если бы заданное положение оставалось начальным заданным положением. В соответствии с особым методом выполнения, откорректированный сигнал E' возрастает в зависимости от разницы между измеряемым раздвигающим усилием и номинальным усилием. В этом случае, чем больше разница между измеряемым усилием и номинальным усилием, тем быстрее будет реакция. Откорректированный сигнал E' увеличивается быстрее, когда измеряемое усилие выходит за пределы названного интервала, чем когда оно находится в пределах интервала. Отсюда следует, что реакция увеличивается вместе с разницей между измеряемым усилием и номинальным усилием, то есть чем больше эта разница, тем быстрее реакция.

В соответствии с другим методом выполнения откорректированный сигнал равен нулю, когда величина измеряемого усилия находится в пределах названного интервала, и увеличивается в зависимости от разницы между измеряемым раздвигающим усилием и номинальным усилием, когда величина измеряемого усилия выходит за пределы названного интервала. В этом случае, пока измеряемое усилие остается в пределах названного интервала, регулирование положения подшипников является нормальным, чтобы поддерживать их в начальном заданном положении. Это значит, что допускаются изменения усилия, но их компенсации путем перемещения подшипников нет, пока они остаются в пределах названного интервала. Наоборот, как только измеряемое усилие выходит за пределы этого интервала, действие на положение подшипников становится более активным, чем дальше это усилие отходит от границ названного интервала.

В соответствии с другим вариантом, коррекция уменьшается после заранее определенного пускового периода. Итак, к вышеназванной модуляции интенсивности корректирующего действия в зависимости от измеряемого усилия добавляют дополнительную модуляцию в зависимости от фазы отливки. Эта модуляция позволяет увеличивать еще реактивность регулирования во время пускового периода, а именно позволяет как можно быстрее получить стабильный режим. Она позволяет также уменьшить реактивность, как только стабильный режим получен, чтобы избежать существенного изменения расстояния между цилиндрами, к которому может привести пиковое усилие небольшой продолжительности, возникающее после пускового периода.

Интервал усилия может быть относительно небольшим во время пускового периода, а затем может увеличиться.

Целью двух последних вышеназванных вариантов является следующее:

- обеспечить очень сильную реактивность регулирования во время пусковой фазы, чтобы компенсировать наилучшим образом внезапные изменения параметров отливки, возникающие при введении установки в режим и являющиеся следствием разгона цилиндров, их введения в температурный режим и последующих их деформаций, отдавая предпочтение непрерывности отливки, с риском допустить изменения воздушного зазора,

- уменьшить затем эту реактивность, чтобы отдать предпочтение постоянству толщины отливаемого продукта, и допуская с большей легкостью возможные пиковые усилия без воздействия (или с умеренным воздействием) на положение подшипников.

Другие особенности и преимущества станут понятны из дальнейшего описания, которое является примером способа непрерывной отливки между цилиндрами тонкой стальной ленты.

Обратимся к прилагаемым чертежам:

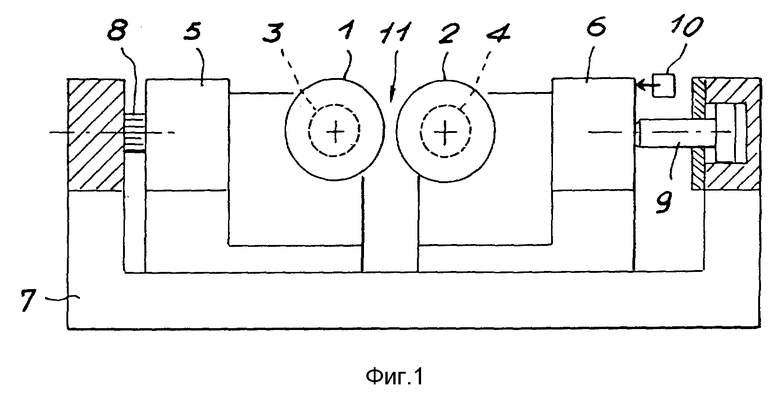

фиг. 1 - фронтальный вид устройства отливки между цилиндрами известного типа;

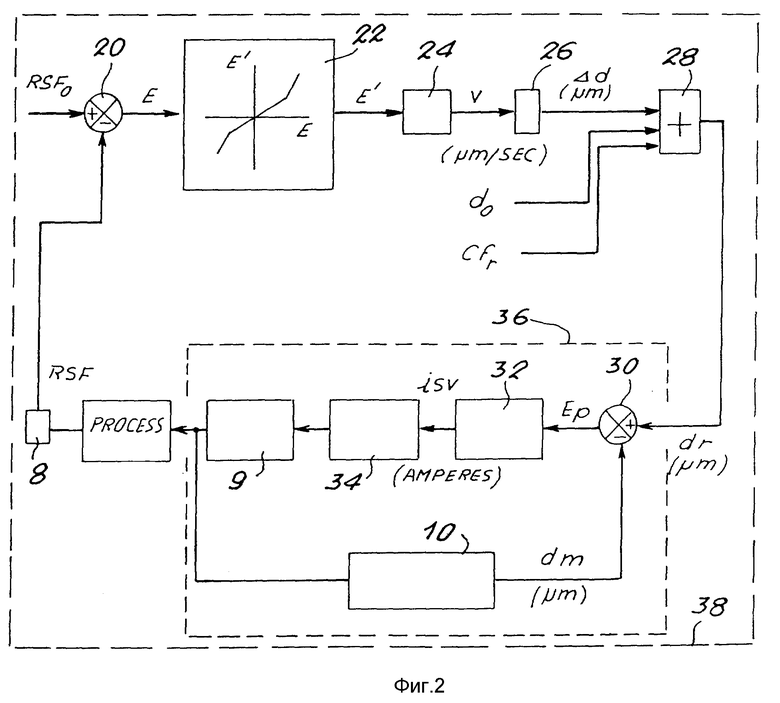

фиг. 2 - схема регулирующего контура, используемого в соответствии с изобретением для регулирования раздвигающего усилия;

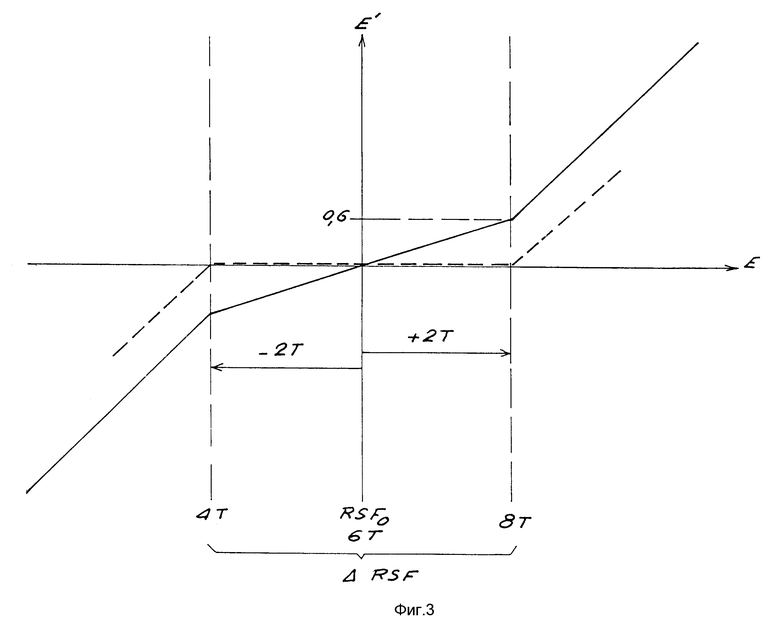

фиг. 3 - кривая коррекции измеряемого раздвигающего усилия, используемого в регулирующем контуре на фиг. 2;

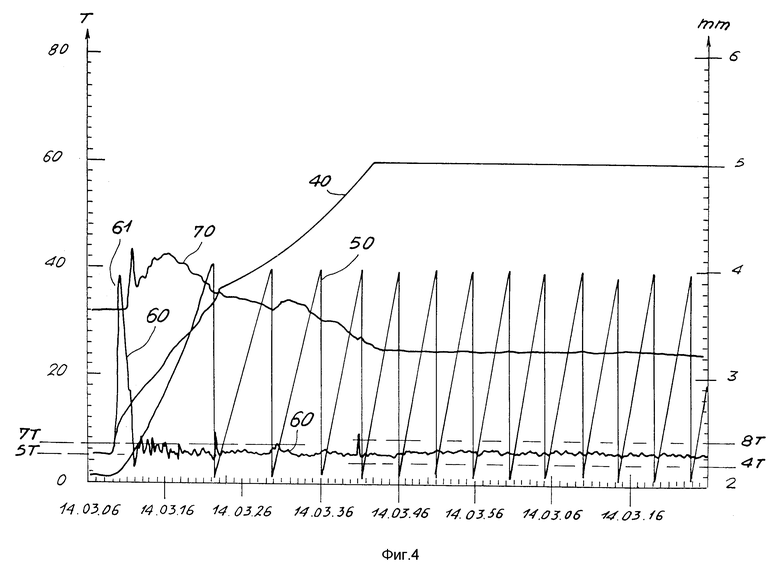

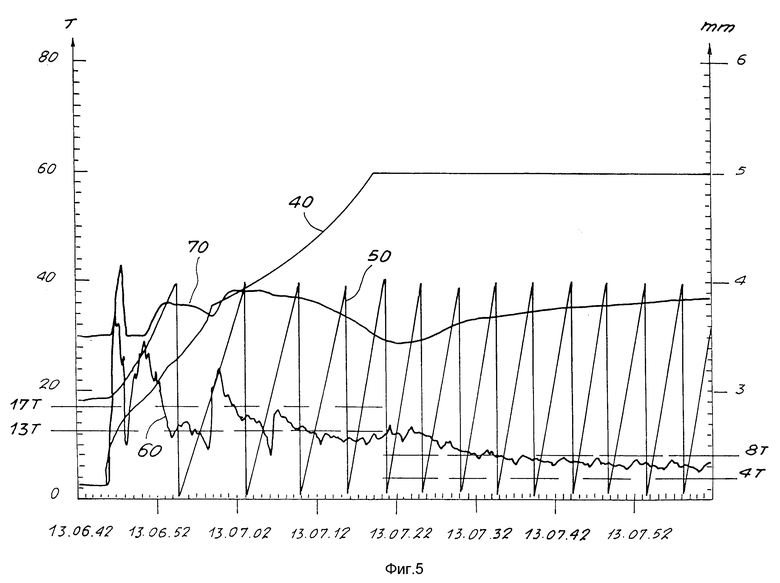

фиг. 4 и 5 - изменения в зависимости от времени в начале отливки, скорости вытягивания, угла вращения одной точки поверхности цилиндра, положения подшипников подвижного цилиндра и раздвигающего усилия, накладываемого отливаемым изделием;

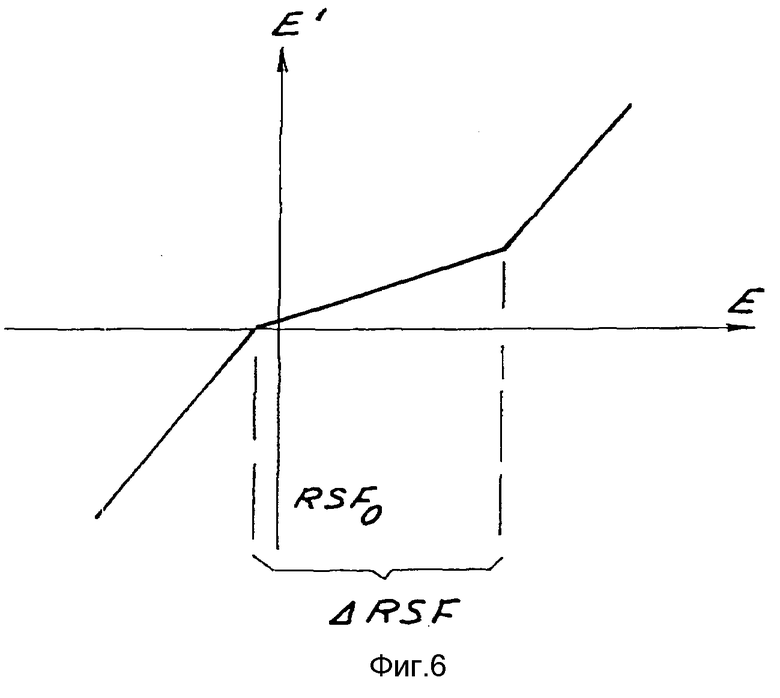

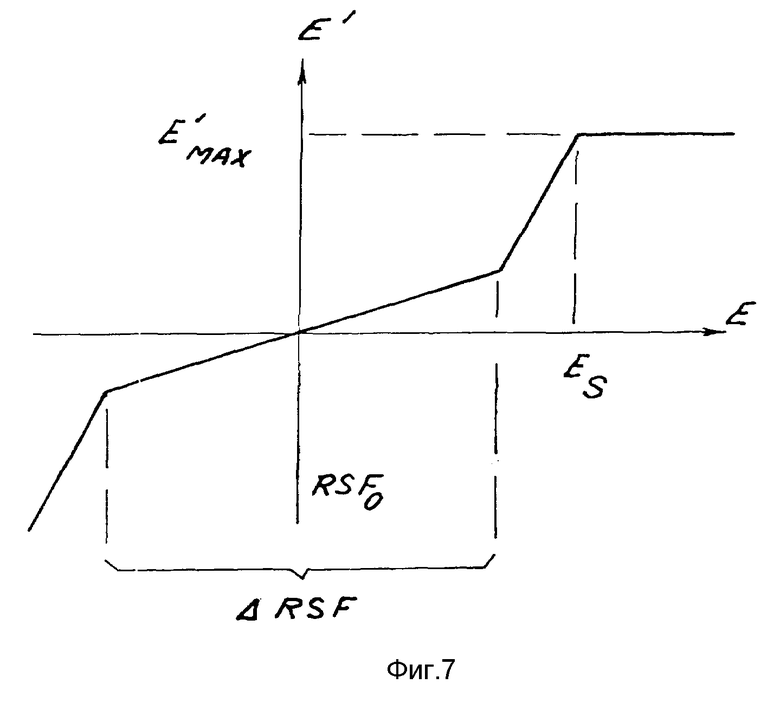

фиг. 6 и 7 - варианты коррекции усилия E' = f(E).

Установка отливки, частично представленная на фиг. 1, традиционно содержит два цилиндра 1, 2 с параллельными осями, находящиеся на расстоянии друг от друга, и это расстояние соответствует желаемой толщине отливаемой ленты. Оба цилиндра, 1, 2, вращаются в противоположном направлении с одинаковой скоростью. Они находятся на схематически представленных подшипниках 3, 4 двух держателей 5, 6, установленных на корпусе 7. Держатель 5 и, следовательно, ось соответствующего цилиндра 1, является неподвижной относительно корпуса 7. Другой держатель 6 является подвижным и перемещается по корпусу 7. Его положение регулируется и определяется толкающими домкратами 9, под действием которых держатели сближаются или удаляются друг от друга. Средства измерения раздвигающего усилия, такие как пружинные безмены 8, располагаются между неподвижным держателем 5 и корпусом 7. Датчики 10 позволяют измерить положение подвижного держателя 6 и, следовательно, изменения положения относительно заданного положения в зависимости от желаемой толщины ленты.

Во время отливки плавящийся металл выливается между цилиндрами и начинает затвердевать при контакте с их охлажденными стенками, образуя затвердевшие пленки, которые вовлекаются в движение вращения цилиндров и соединяются друг с другом на уровне горловины 11 между цилиндрами для образования затвердевшей ленты, извлекаемой снизу. При этом металл оказывает на цилиндры раздвигающeе усилие RSF, измеряемое безменами 8, при этом это усилие изменяется в зависимости от степени отверждения металла.

Чтобы регулировать это усилие и гарантировать непрерывность отливки, оказывают воздействие на толкающие домкраты 9. Так, например, для уменьшения раздвигающего усилия RSF оказывается воздействие на домкраты 9 в направлении, приводящем к увеличению расстояния между цилиндрами и, наоборот, для увеличения усилия воздействуют на домкраты в направлении сближения цилиндров.

Это действие осуществляется автоматически с помощью регулирования, которое в соответствии с изобретением позволяет получить очень быстро после начала отливки постоянное раздвигающее усилие, а также постоянную толщину получаемой ленты.

На фиг. 2 представлена схема регулирующего контура раздвигающего усилия. В этом регулирующем контуре разница E между величиной раздвигающего усилия RSF, измеряемого безменами 8, и заданной величиной усилия RSF0 подсчитывается с помощью расчетного блока 20. Эта разница E входит в корректирующее устройство 22, которое определяет исправленную величину E' в зависимости от E в соответствии с отношением, которое будет в дальнейшем описано подробно. Величина E' вводится в усилитель с регулируемым коэффициентом усиления 24, который превращает E' в скорость V, пропорциональную E, которая сама интегрируется в интегратор 26 для предоставления корректирующей величины Δd.

Корректирующая величина Δd вводится в сумматор 28, который также получает заданную величину начального положения d0 и величину компенсации ложного круга Cfr, и вырабатывает ссылочную величину позиции dr.

Ссылочная величина положения dr, которая является заданной в регулировании положения подшипников, вводится в сравнивающее устройство 30, которое принимает также измеряемую величину dm положения подшипников, измеряемую датчиками 10, и вырабатывает сигнал Ep, представляющий расстояние между реальным положением подшипников и заданным положением. Этот сигнал вводится в традиционный регулирующий контур 32 (PID), который подает сигнал iSV к сервоклапану 34, управляющему толкающими домкратами 9. Ввод в действие толкающих домкратов воздействует на ход отливки (обозначенной "process" 36), во время которой измеряется величина раздвигающего усилия RSF.

Следует отметить, что временной цикл регулирующего контура положения толкающих домкратов 9 (контур, схематически показанный пунктирной рамкой 36) составляет, например, 2•10-3 с, в то время как общий временной цикл (пунктирная рамка 38) составляет, например, 10•10-3 с.

Коррекция f, внесенная корректирующим устройством 22, представлена графически на фиг. 3, на которой указаны только в качестве примера цифровые значения E и E', выраженные в тоннах.

В этом примере номинальная величина RSF0 раздвигающего усилия равна 6 т (6 т приблизительно равны 6000 daN), а интервал усилий ΔRSF равен 4 т. Пока измеренная величина раздвигающего усилия равняется от 4 до 8 т, коррекция отклонения E выражается E' = 0,3 E; когда раздвигающее усилие опускается ниже 4 т или поднимается выше 8 т, коррекция становится равной E' = E-1,4 т.

Можно констатировать, что в соответствии с этим примером и с фиг. 2 корректирующая величина d, полученная из величины E', будет непрерывно возрастать в зависимости от разницы между измеряемым раздвигающим усилием RSF и номинальным усилием RSF0, но сильнее возрастает с момента, когда раздвигающее усилие выходит за пределы интервала ΔRSF. Следовательно, реактивность регулирования положения подшипников в каком-то смысле понижается, пока измеряемое раздвигающее усилие остается в пределах названного интервала и повышается за ее пределами.

Нужно заметить, что выражения E', указанные выше, должны рассматриваться относительно, так как величина E' затем умножается через коэффициент усиления 24, и интегрируется во временной цикл для внесения коррекции Δd.

Также нужно отметить, что такой эффект в пoдcчете Δd, можно получить при непосредственном вводе разницы E в усилитель 24 и в изменении коэффициента усиления в зависимости от E, то есть в увеличении коэффициента усиления, когда раздвигающее усилие находится вне пределов интервала, относительно коэффициента усиления, когда названное усилие находится в пределах интервала.

Во всяком случае коэффициент также может регулироваться в зависимости от времени, прошедшего с момента начала отливки. Вследствие этого возникла бы необходимость регулировать коэффициент в зависимости от двух параметров - времени и раздвигающего усилия, что на практике может усложнить процесс регулирования.

Изменение E' в зависимости от E может быть разным, например, E' является нулевым или почти нулевым, пока раздвигающее усилие находится в пределах названного интервала, и возрастает в зависимости от E за пределами интервала, как показано пунктиром на фиг. 3.

В этом последнем случае ссылочное положение dr будет корректироваться только тогда, когда раздвигающее усилие выйдет за пределы названного интервала, и всякое изменение усилия в пределах названного интервала не вызовет никакого перемещения подшипников цилиндров.

Предпочтительно изменение, внесенное в ссылочное положение подшипников, уменьшается после заданного пускового времени, что можно легко осуществить при уменьшении коэффициента усиления и, следовательно, величины Δd.

К тому же, интервал может быть увеличен. Эти два измерения позволяют обеспечить большую реактивность регулирования в пусковом периоде отливки, но не вызывать существенного перемещения подшипников цилиндров, когда возникают пиковые усилия после названного пускового периода.

Чтобы проиллюстрировать результаты, полученные благодаря изобретению, на фиг. 4 представлено развитие четырех параметров в зависимости от времени, начиная от пусковой фазы отливки:

- линия 40 показывает скорость цилиндров,

- линия 50 - это угловое положение цилиндра, интервал между двумя пиками этой кривой соответствует одному обороту цилиндра,

- линия 60 показывает изменения раздвигающей силы RSF, измеряемой в тоннах (левая градуированная шкала),

- линия 70 показывает изменения положения подшипников, измеряемые в мм (правая градуированная шкала).

Эти линии соответствуют отливке, выполняемой в соответствии со способом по изобретению при фиксировании номинального усилия в 6 т и ширины интервала ΔRSF в 2 т в течение примерно 35 с, а затем в увеличении до 4 т.

Нужно отметить, что после пика усилия 61 при пуске усилие еще меняется, и существенно, во время первых оборотов цилиндров с несколькими выходами за пределы интервала в 5-7 т. Соответственно на линии 70 видно, что именно во время этого периода имеют значительные изменения, соответствующие перемещениям подшипников подвижного цилиндра, чтобы компенсировать названные изменения усилия. Однако нужно отметить, что после первого оборота цилиндров раздвигающее усилие удерживается в пределах названного интервала.

Когда интервал расширяется до 4-8 т после пускового периода, изменения усилия остаются незначительными, и к тому же, подшипники цилиндров практически больше не перемещаются, что объясняется тем, что раздвигающее усилие удерживается в центре названного интервала и что его изменения, уменьшаемые ранее названной коррекцией, не оказывают практически никакого эффекта на регулирование положения подшипников.

Нужно отметить, что применение способа по изобретению позволяет быстро получить и затем сохранить раздвигающее усилие, а также сохранить расстояние между осями цилиндров в основном постоянными. Соответствующие измерения, представленные на фиг. 5, в случае когда номинальное усилие было зафиксировано вначале в 15 т, а ширина интервала равнялась 4 т, показывают, что раздвигающее усилие и положение подшипников стабилизируются также, но эта стабилизация требует в этом случае больше времени, что заставляет фиксировать при пусковой фазе наименьшую величину номинального усилия и небольшую ширину интервала, например в случае фиг. 4.

Нужно отметить в дополнение к вышеописанному регулированию, что способ по изобретению интегрирует регулирование дефектов округлости для учитывания дефектов формы цилиндров и их компенсации, чтобы не иметь циклических изменений толщины отливаемой ленты.

Для этого определяют отклонения в округлости цилиндров, измеряя изменения раздвигающего усилия в зависимости от угла вращения цилиндров, это измерение осуществляется во время первых оборотов цилиндров в пусковой фазе, и затем изменяют названную ссылочную величину положения подшипников в зависимости от угла вращения, чтобы компенсировать названные отклонения в округлости цилиндров.

Определение отклонений в округлости может осуществляться с помощью калькулятора, который извлекает из кривой изменений измеряемого раздвигающего усилия, циклические изменения, характеризующие дефекты округлости цилиндра, и вырабатывает корректирующую величину Cfr, которая добавляется к начальной заданной величине d0 и к коррекции Δd, чтобы образовать ссылочную величину dr.

Чертежи на фиг. 6 и 7 представляют 2 варианта коррекции f, которые могут использоваться корректирующим устройством 22.

В варианте, представленном на фиг. 6, интервал ΔRSF больше не центрируется на номинальной величине RSF0, как показано на фиг. 3, а отклоняется вправо, то есть в направлении возрастающих усилий.

С такой коррекцией реактивность регулирования положения подшипников уменьшается, как сказано выше, только тогда измеряемое раздвигающее усилие RSF выше заданной величины RSF0.

Наоборот, если измеряемое усилие ниже заданной величины, регулирование действует нормально, т. е. быстрее, что позволяет избежать очень резкого уменьшения усилия, и, следовательно, не допустить получения чрезмерно слабой величины усилия. Это особенно полезно, когда заданная величина RSF0 сама по себе очень небольшая, например порядка 2 т.

В варианте, представленном на фиг. 7, коррекция при раздвигающем усилии, ненамного отличающемся от заданной величины, сходна с коррекцией, показанной на фиг. 3, т. е. имеет место уменьшение реактивности регулирования, пока измеряемое усилие RSF остается в пределах заданного интервала ΔRSF. Наоборот, максимальная величина E'mах накладывается на исправленную величину E', когда измеряемое усилие переходит определенный порог (определяемый Es на фиг. 7). Таким образом, сохраняя большую реактивность регулирования при выходе измеряемого усилия за пределы интервала ΔRSF, можно избежать чрезмерного отклонения цилиндров друг от друга в ответ на очень высокое, но очень короткое пиковое усилие, и, следовательно, обеспечить наиболее быстрый возврат цилиндров в их нормальное положение, как только пик усилия будет пройден.

Очевидно, что можно комбинировать два вышеназванных варианта коррекции.

Изобретение относится к области непрерывной разливки металлов. Технический результат - повышение надежности разливки и повышение качества разливаемых изделий. Способ регулирования непрерывной отливки между цилиндрами используется при непрерывной отливке тонких стальных лент, в соответствии с которым во время отливки измеряют раздвигающее усилие цилиндров и воздействуют на положение подшипников по меньшей мере одного из цилиндров, чтобы увеличить или уменьшить межосевое расстояние между названными цилиндрами. Также согласно изобретению для поддержания усилия постоянным задают интервал величин усилия, включающий желаемое номинальное усилие, и воздействуют на положение подшипников быстрее, когда величина измеряемого усилия выходит за пределы интервала, чем когда эта величина находится в пределах этого интервала. 10 з.п. ф-лы, 7 ил.

| EP, 0194628, A2, 17.09.86 | |||

| US 4546814, A, 15.10.85 | |||

| 1972 |

|

SU411962A1 | |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-11-20—Публикация

1995-12-28—Подача