Изобретение относится к области получения катионных,водоразбавляемых после протежирования связующих на акрилатной основе для катодно осаждаемых лаков, которые могут найти применение для приготовления декоративных лаков и покрытий на их основе, грунтовок.

Известен способ получения катионных связующих на акрилатной основе, которые сшиваются за счет переэтерификации или переаминирования 1. Однако при простом смешении акриловой смолы с компонентами отверждения спустя уже короткое время наблюдается расслаивание

Наиболее близким к изобретению по технической сущности и достигаемому эффекту являэтся способ получения катионных связующих для катодно осаждаемых лаков путем смешения продукта присоединения акрилового сополимера и амина м производного эфира малоновой кислоты с последующим водоразбавлением после протонирования связующего 2. Покрытия на основе этих связующих являются недостаточно стойкими к воздействию щелочей.

Цель изобретения - повышение щелоче- стойкости покрытий на основе связующих

ю

Ј

Сд

Цель достигается тем, что в способе получения кэтионных связующих для катод- но осаждаемых лаков осуществляют путем смешения продукта присоединения акрилового сополимера и амина и производного эфира малоновой кислоты с последующим водоразбавлением после протежирования связующего, в качестве продукта присоединения акрилового сополимера и амина используют продукт присоединения 75- 100 мол.% эпоксидных групп сополимера, содержащего 30-40 мас.% глицидилметак- рилата, 30-60 мол.% 2-этилгексилакрила- тэ и 10-40 мас.% метилметакрилата и/или стирола и гидроксильных групп диэтанола- мина, ди-п-пропаноламина или диизопро- паноламина, с гидроксильным числом продукта присоединения 160-185 мг КОН/г и аминным числом 80-97 мг КОН/г, в качестве производного эфира малоновой кислоты используют продукт конденсации 1 моль диэтиловогозфира мзлоновой кислоты и 0,5 моль формальдегида и 0,3-0,4 моль алифатического диола с 3-6 атомами углерода или 1,1-изопропиленбис(п-фенокси)диэтанола с вязкостью, измеренной в диметилформами- де при 20°С, 3,5-8,0 мг/г, а смешение проводят при 100- 120°С и массовом соотношении продукта присоединения акрилового сополимера и амина и производного эфира малоновой кислоты (65-85):(15-35) соответственно до получения продукта со значениями вязкости, измеренной в хлороформе при 20°С в 1,02-1,25 выше значений вязкости исходной смеси компонентов и составляющими 10,4-14,6 мл/г.

Изобретение иллюстрируется следующими примерами.

Приготовление продукта присоединения акрилового сополимера и амина (компонент А).

Компонент А1,

В снабженный обратным холодильником, капельной воронкой, термометром, вводом для инертного газа, обогревом и охлаждением реакционный сосуд при заполнении инертным газом помещают 40 ч. метоксипропанола и 2 ч. динитрила азодии- зомасляной кислоты и нагревают до 85°С. Из капельной воронки в течение 2 ч добавляют смесь 40 ч, глицидилметакрилата, 20 ч. метилметакрилата, 40 ч. 2-зтилгексилакри- лата и 2 .ч. динитрила азодиизомасляной кислоты (АВП) затем выдерживают при 85°С и течение 3 ч. Добавляют раствор 28 ч. дии- зопропаноламина в 36 ч. метоксипропанола и нагревают 4 ч при 90-95°С.

Характеристика продукта: соотношение глицидильных групп к аминогруппам 1:0,75.

гидроксильное число (первичные ОН) 185 мг КОН/г.

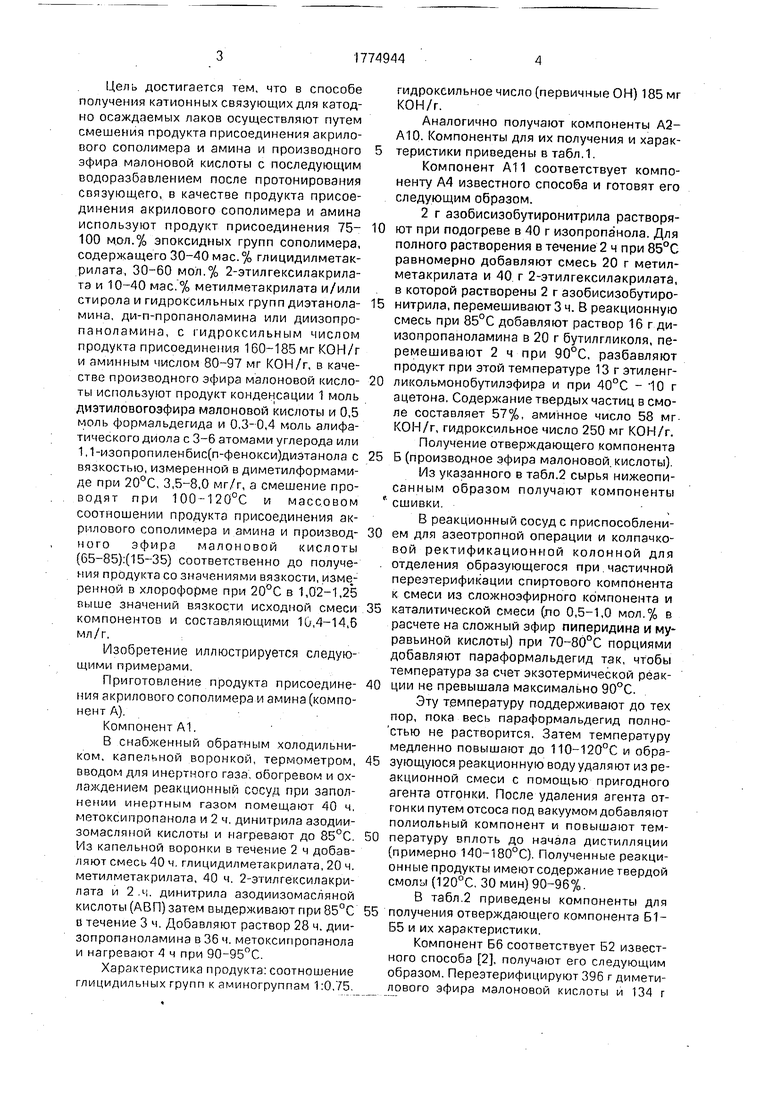

Аналогично получают компоненты А2- А10. Компоненты для их получения и характеристики приведены в табл.1.

Компонент А11 соответствует компоненту А4 известного способа и готовят его следующим образом.

2 г азобисизобутиронитрила растворяют при подогреве в 40 г изопропанола. Для полного растворения в течение 2 ч при 85°С равномерно добавляют смесь 20 г метилметакрилата и 40 г 2-этилгексилакрилата, в которой растворены 2 г азобисизобутиро5 нитрила, перемешивают Зч. В реакционную смесь при 85°С добавляют раствор 16 г ди- изопропаноламина в 20 г бутилгликоля, перемешивают 2 ч при 90°С, разбавляют продукт при этой температуре 13 г этиленг0 ликольмонобутилэфира и при 40°С - 10 г ацетона. Содержание твердых частиц в смоле составляет 57%, аминное число 58 мг- КОН/г, гидроксильное число 250 мг КОН/г. Получение отверждающего компонента

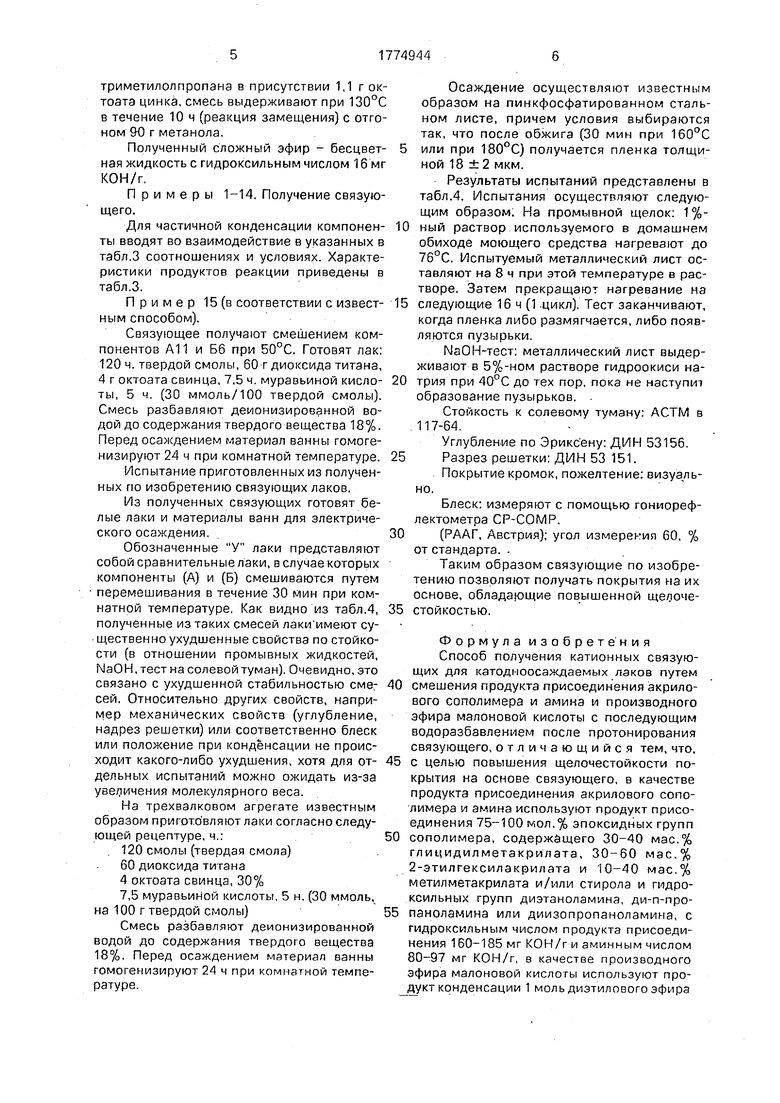

5 Б (производное эфира малоновой кислоты). Из указанного в табл.2 сырья нижеописанным образом получают компоненты сшивки,

В реакционный сосуд с приспособлени0 ем для азеотропной операции и колпачко- вой ректификационной колонной для отделения образующегося при частичной переэтерификации спиртового компонента к смеси из сложноэфирного компонента и

5 каталитической смеси (по 0,5-1,0 мол.% в расчете на сложный эфир пиперидина и муравьиной кислоты) при 70-80°С порциями добавляют параформальдегид так, чтобы температура за счет экзотермической реак0 ции не превышала максимально 90°С.

Эту температуру поддерживают до тех пор, пока весь параформальдегид полно- стью не растворится. Затем температуру медленно повышают до 110-120°С и обра5 зующуюся реакционную воду удаляют из реакционной смеси с помощью пригодного агента отгонки. После удаления агента отгонки путем отсоса под вакуумом добавляют полиольный компонент и повышают тем0 пературу вплоть до начала дистилляции (примерно 140-180°С). Полученные реакционные продукты имеют содержание твердой смолы (120°С. 30 мин) 90-96%.

В табл.2 приведены компоненты для

5 получения отеерждающего компонента BIBS и их характеристики.

Компонент Б6 соответствует Б2 известного способа 2, получают его следующим образом. Переэтерифицируют 396 гдимети- лового эфира малоновой кислоты и 134 г

триметилолпропана в присутствии 1,1 г ок- тоата цинка, смесь выдерживают при 130°С в течение 10 ч (реакция замещения) с отгоном 90 г метанола.

Полученный сложный эфир - бесцветная жидкость с гидроксильным числом 16 мг КОН/г.

Примеры 1-14. Получение связующего.

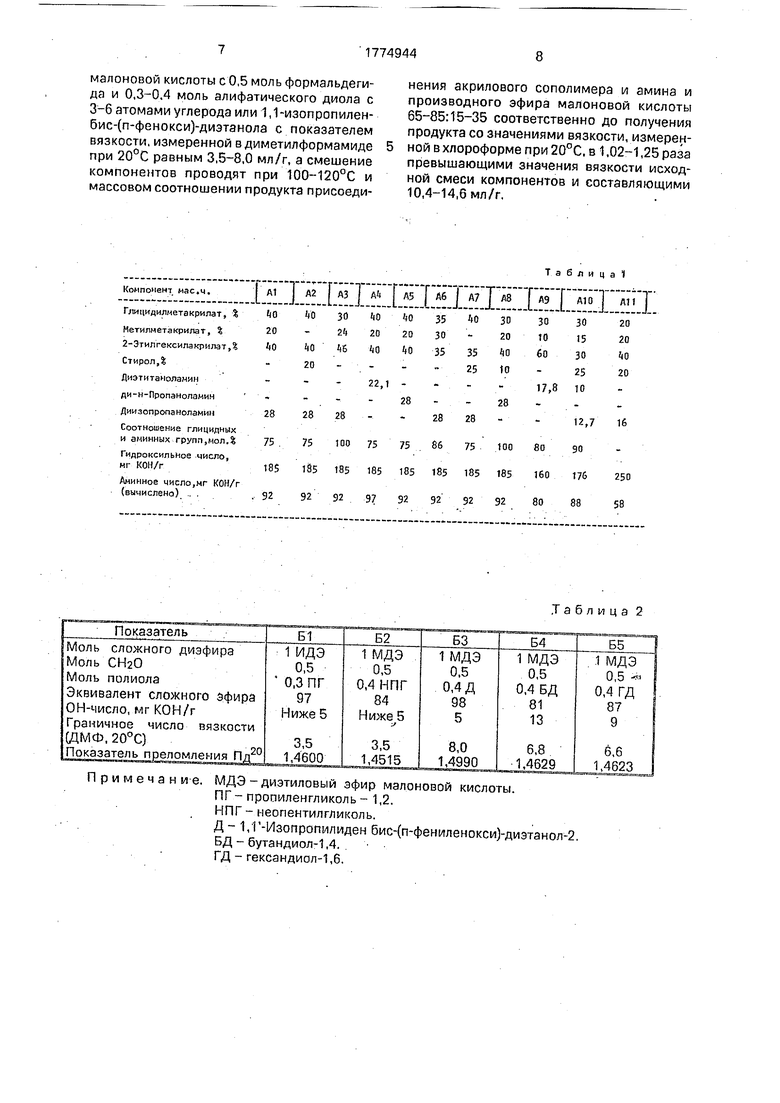

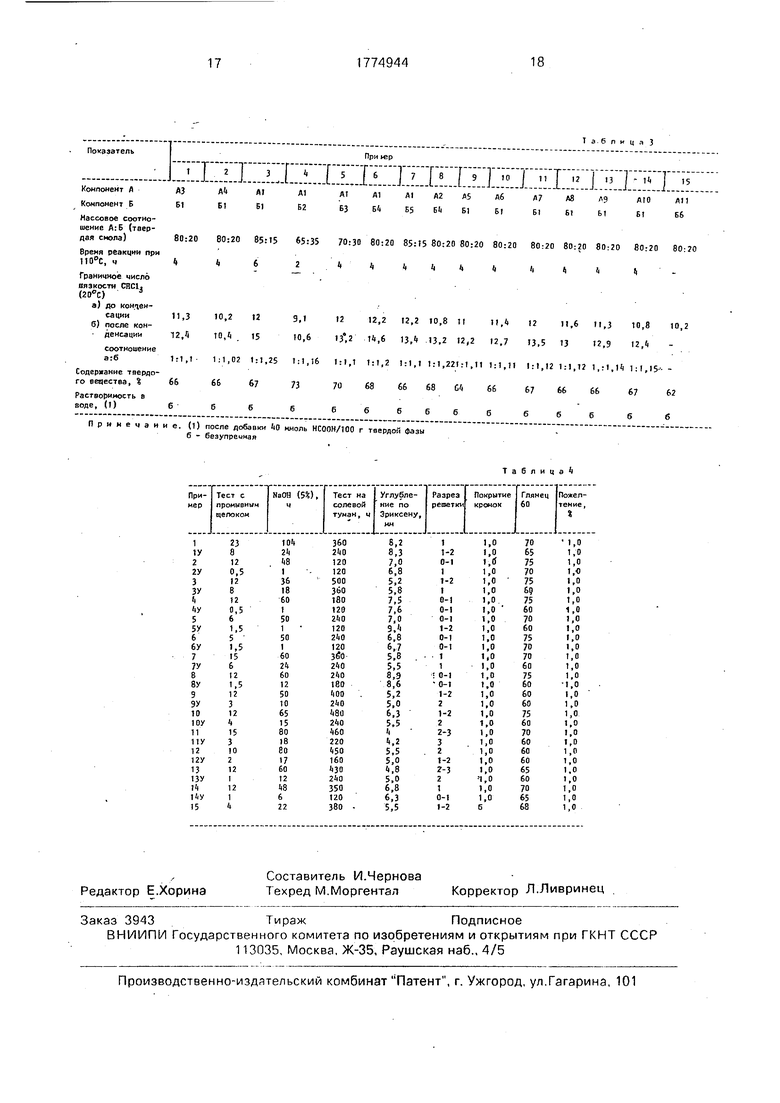

Для частичной конденсации компоненты вводят во взаимодействие в указанных в табл.3 соотношениях и условиях. Характеристики продуктов реакции приведены в табл.3.

Пример 15 (в соответствии с известным способом).

Связующее получают смешением компонентов А11 и Б6 при 50°С. Готовят лак: 120 ч. твердой смолы, 60 г диоксида титана, 4 г октоата свинца, 7,5 ч. муравьиной кислоты, Ъ ч. (30 ммоль/100 твердой смолы). Смесь разбавляют деионизированной водой до содержания твердого вещества 18%. Передосаждением материал ванны гомогенизируют 24 ч при комнатной температуре.

Испытание приготовленных из полученных по изобретению связующих лаков.

Из полученных связующих готовят белые лаки и материалы ванн для электрического осаждения.

Обозначенные У лаки представляют собой сравнительные лаки, в случае которых компоненты (А) и (Б) смешиваются путем перемешивания в течение 30 мин при комнатной температуре, Как видно из табл.4, полученные из таких смесей лаки имеют существенно ухудшенные свойства по стойкости (в отношении промывных жидкостей, NaOH, тест на солевой туман). Очевидно, это связано с ухудшенной стабильностью сме,- сей. Относительно других свойств, например механических свойств (углубление, надрез решетки) или соответственно блеск или положение при конденсации не происходит какого-либо ухудшения, хотя для отдельных испытаний можно ожидать из-за увеличения молекулярного веса.

На трехвэлковом агрегате известным образом приготовляют лаки согласно следующей рецептуре, ч.:

120 смолы (твердая смола)

60 диоксида титана

4 октоата свинца, 30%

7,5 муравьином кислоты, 5 н. (30 ммоль, на 100 г твердой смолы)

Смесь разбавляют деионизированной водой до содержания твердого вещества 18%. Перед осаждением материал ванны гомогенизируют 24 ч при комнатной температуре.

Осаждение осуществляют известным образом на пинкфосфатированном стальном листе, причем условия выбираются так, что после обжига (30 мин при 160°С 5 или при 180°С) получается пленка толщиной 18 ±2 мкм.

Результаты испытаний представлены в табл.4. Испытания осуществляют следующим образом. На промывной щелок: 1%- 10 ный раствор используемого в домашнем обиходе моющего средства нагревают до 76°С. Испытуемый металлический лист оставляют на 8 ч при этой температуре в растворе. Затем прекращают нагревание на 15 следующие 16 ч (1 цикл). Тест заканчивают, когда пленка либо размягчается, либо появляются пузырьки.

NaOH-тест: металлический лист выдерживают в 5%-ном растворе гидроокиси на- 0 трия при 40°С до тех пор, пока не наступит образование пузырьков.

Стойкость к солевому туману: АСТМ в 117-64.

Углубление по Эрикс ену: ДИН 53156. 5 Разрез решетки: ДИН 53 151.

Покрытие кромок, пожелтение: визуально.

Блеск: измеряют с помощью гониореф- лектометра CP-CQMP.

0 (РААГ, Австрия); угол измерения 60, % от стандарта. Таким образом связующие по изобретению позволяют получать покрытия на их основе, обладающие повышенной щелоче- 5 стойкостью.

Формула изобретения Способ получения катионных связующих для катодноосаждаемых лаков путем

0 смешения продукта присоединения акрилового сополимера и амина и производного эфира малоновой кислоты с последующим водоразбавлением после протонирования связующего, отличающийся тем, что,

5 с целью повышения щелочестойкости покрытия на основе связующего, в качестве продукта присоединения акрилового сополимера и амина используют продукт присоединения 75-100 мол.% эпоксидных групп

0 сополимера, содержащего 30-40 мас.% глицидилметакрилата, 30-60 мас.% 2-этилгексилакрилата и 10-40 мас.% метилметакрилата и/или стирола и гидро- ксильных групп диэтаноламина, ди-п-про5 паноламина или диизопропаноламина, с гидроксильным числом продукта присоединения 160-185 мг КОН/г и аминным числом 80-97 мг КОН/г, в качестве производного эфира малоновой кислоты используют продукт конденсации 1 моль диэтилового эфира

малоновой кислоты с 0,5 моль формальдегида и 0,3-0.4 моль алифатического диола с 3-6 атомами углерода или 1,1-изопропилен- бис-(п-фенокси)-диэтанола с показателем вязкости, измеренной вдиметилформамиде при 20°С равным 3,5-8,0 мл/г, а смешение компонентов проводят при 100-120°С и массовом соотношении продукта присоединения акрилового сополимера и амина и производного эфира малоновой кислоты 65-85:15-35 соответственно до получения продукта со значениями вязкости, измеренной в хлороформе при 20°С, в 1,02-1,25 раза превышающими значения вязкости исходной смеси компонентов и составляющими 10,4-14,6 мл/г.

Использование: в качестве катионных связующих для катодноосаждаемых лаков, применяемых для приготовления,покрытий грунтовок. Компонент А: продукт присоединения 75-100 мол.% эпоксидных групп сополимера, содержащего 30-40 мас.% глицидмлметакрилата, 30-60 мас.% 2-этил- гексилакрилзта, 10-40 мас.% метилметак2- рилата и/или стирола и гидроксильных групп диэтаноламина, ди-п-пропанолэмина или диизопропаноламина, с гидроксильным числом продукта присоединения 160-185 мг КОН/г и аминным числом 80-97 мг КОН/г. Компонент Б - продукт конденсации 1 моль диэтилового эфира мэлоновой кислоты с 0,5 моль формальдегида и 0,3-0,4 моль алифатического диола с 3-6 атомами углерода или 1,1-изопропиленбис-(п-фенокси)диэтанала, с показателем вязкости, измеренной в ди- метилформамиде при 20°С. 3,5-8,0 мл/г. Компоненты А и Б смешивают при 100- 120°С при их массовом соотношении (65- 85):(15-35) до получения продукта со значениями вязкости, измеренной в хлороформе при 20°С, в 1,02-1,25 раза выше значения вязкости исходной смеси компонентов и составляющими 10,4-14.6 мл/г. На основе полученного связующего готовят лак, включающий пигмент, катализатор, муравьиную кислоту, разбавляют де- ионизированной водой до содержания твердого вещества 18%, гомогенизируют и осаждают. 4 ил. СО с

Компонент мае.ч.I А1 J А2 Г A3 1 А4 j А5 Г А6 I А7 Т Д8 Г А9 Г А10 1 АИ 1

Примечание.

МДЭ - диэтиловый эфир малоновой кислоты.

ПГ - пропиленгликоль -1,2.

НПГ - неопентилгликоль.

Д- 1,Г-Изопропмлиден бис-(п-фениленокси)-диэтанол-2.

БД - бутандиол-1,4.

ГД - гександиол-1,6.

Таблица

Таблица 2

Показатель

:-Jin3IZniOT rr T rl T T - rr ;rT Tr r 5

АЗ л л, д, д, д, ;;- -- ц- -;6- ir « ;г «,Т ;;г

Б1Б B1Б2«В Б5 Б4 Б,Б.Б,Б,Ь,Б,Бб

80:20 80:20 85:15 65:35 70:30 80:20 85:1580:2080:20 80:20 80-20 80:20 80-20 80:20 80-20

Компонент Б

Массовое соотношение А:Б (твердая смола)

Вреня реакции при 110°С, ч4

Граничное число вязкости СИС1, (20°С)3

а)до конденсации

б)после конденсации

соотношение а:б

Содериание твердого еедестеа, 66

Растворимость е воде, (1)6

10,.6 13,413,2 12,212,7J3.5 1312,9 12,4 Ы.1 1М.02 1:,,25 1И.16: ЛЬ ,21:1,11:, ,22, :1,111:1, п,:, ,,2 1:, ,12 1,:,, U ,:,, 15 - 66б77370686668 «66б 66

666ббб

б

67 б

66 б

67 6

62 б

Примечание. (1) после добавки 40 мноль НСООН/100 г твердой вазы б - безупречная

При игр

66б 66

67 б

66 б

67 6

62 б

Таблицэ4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-11-07—Публикация

1987-11-13—Подача