1

Изобретение касается получения водорастворимых термореактивных сополимеров, используемых для изготовления покрытий.

Известен способ получения термореактивных полимеров ггутем взаимодействия аминосмолы в присутствии кислого твердого катализатора с ненасыщеннойо уЗ карбоновой кислотой. Получающиеся при этом продукты затем подвергают сополимеризации с винильными мономерами, не.содержащими карбоксильных групп. Получаемые сополимеры становятся водорастворимыми после нейтрализации их основаьниями.

Предлагаемый способ отличается тем, что (Самосшивающиеся сополимеры полу; чают в одну стадию при одновременном введении аминосмоШ), карбоновой кислоты и1 винилового мономера в сферу реакции в соотношении 5-4О : 5-30 : 30-9О соответственно в среде органического растворителя, смешивающегося с водой, в присутствии радикального инициатора и регулятора полимеризации. При осуглествлении

процесса нет необходимости п|:1им«мягь, п затем отделять катализато;). Kj.iosie того, термореактивные смолр., гктлучпкипиося по предложенному способу, г:)б1) лпковые пленки, обладающие высокой одпоролиостьи) всех параметров (вязкость, кислогиое число, толщина слоя и др.).

Предлагаемый способ осуществляют следующим образом. Смешивают амииосмолу, мономер, растворитель, об{,1чиьгй инициатор полимеризации и регулятор по.чимеризации. Количество карбоновой кислаг(1 выбирают так, чтобы кислотное чис-ло смеси перед реакцией составляло не менее 80 мг КОН/Г. Часть смес.и зar pyжni)T в отдельный реактор и нагревают до 9О13О С. Остальную смесь непрерывно добавляют (лучше с обратной перегонкой) и при добавлении дополнительдных кош1Ч(н-тв инициатора реакцию ведут до конца.

После доведения до FiyxvHoro колип.ч-rnu вердых частиц смесь нейтр)ализуют roijrетствуюшпм основанием и связукмие обабатывают известным способом для luir3

«энтакки водорастворимыми кпаситепямк и/№ таКуЪ обработку й проводят. , )качеств .9м.з госмо|г для 1гредпвгаемо« ;;,g.cfeoco6e-прЯМ йяют обычные ползлюнные яа альдегида формальдегида) 5 верждвемые смоды или их олигомеры или о- номеры на основе конденснщющгоссйазотсо держаших соедипений. Например частично ИЛИ полностью этерифйпированные монои/ш полиспяртами (лучше моноспиртами с Ш 1-4 углеродт1 ми атомами) полиметилол оединения мочевины, тиомочевины, гуанидана, дициандиамида (лучше всего ди- или триаминосоедикения 1,3,Б-триазрига, например мелвмина, формогувйамин, ацето- 5v5 гуанамин, бензогуанамин и амелин. Можно применять также продукты замещения и производные указанных соединений.

В качестве о(, J3 ненасыщенных карбоновых кислот можно применять акриловую, 20 метакриловую, кротоновую, малеиновую, фумаровую, итаконовую, гштраконовую, ме законовую, аконитовую кислоты (как таковые или в смесях друг с друг-ом), а также их функциональные производные с не ме- 25 нее, чем одной, свободной карбоксильной группой, например, неполный эфир или неполный :ймид ненасыщенной полнмеризуемой ди- или поликарбоновой кислоты.

В качестве по;шмеризуемь х соединений, в которых нет свободных карбоксильных групп, можно применять алкил- или оксиалкильные эфиры of , j3 -ненасыщенных карбоновых кислот, например метил-, 9тил-5 пропил-, бутил-, изобутил(мет)акрилат, 2 -9тилгексил( мет)акрйлат, лаурил{ мет/акрилат 1 ,Стеарил( мет)акрилат, 2-оксиэтил( мет)акри лат, 3-оксипропил( мет)акрилат, 4-оксибутил( мет) акрилат, а содержащие свободных карбоксильных групп производные fW

ди- или попикарбонрвьос кислот, например диэтилмалеат, диОутйлфумарат.

Можно применять другие полимеризуе- 4.) мые винил- или винилиденовые соединения, например стирол, алкилстирол, о-, м-, п -метилстирол, oi -метилстирол, (мет)а1сри- лонитрил, (мет)акриламид и подобные поли Меризующиеся соединения, еслиони мог-ут , 69 сополимеризоваться с другими компонентами.

Можно также применять галоидзамешеяные соединенияуказаннь5х классов.

, -55

Нейтрализацию можно проводить обычными нейтрализующими реагентами, например аммиаком, неорганическими основаьгаями и органическими азотсодержащими основагашми.60

В качестве орга11иче :--ких растворит:/1ей MQ-.Ho применят :, обычные рвстпоритепи, ели они не вллякгг на растворимость ti водч

Лучшими являются спирты, гт}Колевые афиры, 1ликолевые сложные эфиры, кетоспирты. Можно также совместно применять вспомогательные количества не смешивающихся с водой али(||атических или ароматических растворителей.

Полученные сополимеры состоят из одггородной СМОЛЬ. Они применяются в качестве связующего для покрытий (особенно для продолжительной эксплуатации без повреждений при электрофоретическом осаждении). Полученные покрытия отличаются равномерностью поверхности, хорошим глянцем, стойкостью к действию щелочей и хорощими механическими свойствами (твердостью, упругостью и надежностью). Преимущество полученных сополимеров ползяение электрофоретически нанесенной со светлой окраской и отличной стойкостью к пожелтению.

Пример 1. 180 вес. ч. гексаметоксиметилмеламина, 85 вес. ч. акриловой кислоты, 186 вес. ч. 2-этилгек- силакрилата, 149 вес. ч. винилтолуола, 162 вес, ч„ этилешликольмонобутилового эфира, 12 вес. ч. перекиси дикумила и 36 вес. ч. тпет-додецилмеркаптана смещивают и растворяют. Одну треть смеси нагревают в реакторе, снабженном мешалкой, термометром и обратным холодильником, при подводе инертного газа и температуре обратной перегонки. Остальную

часть смеси непрерывно подают в течение 4 час. Указанную температуру выдержи-

;вают еще 6 час, при этом 2 раза добавляют по 3 вес. ч, перекиси дикумила, растворенной в 30 вес. ч. этиленгликольмонобутилового эфира. Реакцию до 75% содержания твердых веществ. В ходе реакции кислотное число снилсаетсй с 109 мг КОН/Г до 80-85 мг КОН/г (в пересчете на твердое вещество). Вязкость прозрачного полимера в 5О%-ном растворе в этилеш/школьмонобутиловом эфире 32 сек (по Ъ1 53211); после нейтрализации диизопропаноламином до рН 88,5 неограниченне разбавляется водой.

Электрофоретическое осаждение. Для электрофоретического осаждения готовят следующий лак: 135 вес. ч. раствора смолы (75%-ный) и 50 вес. ч. Tt О (рутил

, перерабатывают на вальцах в лаковую пасту. Эту лаковую пасту нейтрализуют ЗО вес. водного раствора диизопропанолам .и разбавпжкхт .дистиллированной водой до 1О%HOTo содержания твордглх венюств, Через 24 час из этого лака электрофорезом напосят покрытие на щ- жфосфатировак 1ую жесть. Термообработаииые в течегше 30 минпри 160°С пленки толщиной м имеют белый пвет, твердые, упругие, с хорошей поверхностью. Результаты приведены в табл. 1. Пример 2. (Сравнительный). Смешивают 85 вес. ч. акри/говой кислоты 186 вес. ч. 2-этилгексилакрилата, 149 вес. ч. винилтолуола, 162 вес. ч. этилен гликольмонобутилового эфира, 12 вес. ч. перекиси дикумила и 36 вес. ч. трет-до- децилмеркаптана. Эту смесь полимеризуют аналогично примеру 1 до 66%-яого содержания твердого вещества. Полимер окрашен в желтый цвет. После охлаждения до 25-ЗО С добавляют 180 вес. ч. гексаметоксиметилмеламина. Смесь содер жит 73,6% твердых веществ, кислотное число 108 мг КОИ/Г. Вязкость 5О%-но-. -го раствора в этилeнг шкoльмoнoбyтипoвом эфире ЗО сек. (по D1N 53211). Смесь нейтрализуют диизопропаноламином после разбавления водой до 10%-ного со ;держания твердых веществ при рН 8,9 получают прозрачный раствор. Покрытие : наносят аналогично примеру 1. Получают значительно более мягкую пленку, чем в примере 1, с недостаточно прочной поверхностью, сильно растягивающейся с коаев образцов (с жести). Пример 3. (Сравнительный). Смещивают 85 вес. ч, акриловой кислоты 186 вес. ч. 2 этилгексилакрилата, 149 вес. ч. винилтолуола, 162 вес. ч. этиленгликольмонобутилового эфира, 12 вес ч. перекиси дикумила и 36 вес. ч. трет-додецилмеркаптана и аналогично примеру 1 полимеризуют до 66%-ного содержания твердых веществ. Затем добавляют 18О ве ч. гексаметоксиметилмеламина и реакцию редут в течение 3 час при 11О-115°С. Продукт, окрашенный в желтый цвет, соде жит. 77% твердых веществ, кислотное чис ло 90 мг КОН/Г (в пересчете на твердое вещество). Вязкость 5О%-ного раствора в атиленгликольмонобутиловом эфире 50 се (по D//V 53211). Получешшге аналогичн примеру 1 покрытия имеют такие же свой ства, как и пленка по примеру 2. Пример 4. Смешивают 37,5вес. ч, не растворимой в воде меламиновой смолы, этерифицированной бутанолом ( раствор в бутаноле), содержащей в среднем 5,5 -лоля формальдегида и 4,5 моля -.ня 1 Nf.ojtb мйпамзиа, 5вес. ч, йкриловпй кислоты, 10 гее. ч, бутилакрилата, 24..вес. ч, стирола, 2.7вес, ч, этилен1ликольмо гобутйловог-о афира. ; 2 вес. ч. перекиси дикумиля и 6 вес, ч. трет-доденилмеркаптана. Эту смесь пстли меризуют как в примере Ij ао 70%-юго i содержания твердого вещества. Светлый ;продукт имеет кислотное число, равное 1 85 мг КОН/Г. Вязкость 5О -ного раствора в эт пенгяшсольмонобутиловом эфнjpe 55 сек (по D//H 53211). I Электрофоретическое осаждение дает пленку с хорошим глянцем, хорошей упругостью и прочностью, П р и м е р 5. Смесь ЗО вес. ч. промы шлейной водорастворимой меламиновой смолы, этерифицированной метанолом и этанолом (1:1), 14 вес. ч. акриловой I кислоты, 26 вес, ч, 2-этилгексилакрила та, 1О вес. ч. окснпропилакрнлата 2О вес. ч. стирола, 27 вес. ч. этилейгликольмонобутилового эфира, 2 вес. ч. перекиси дикумила и 6 вес. ч. трет-додеципмеркап™ , тана полимеризуют аналогично; njwiMepy 1 до 7 5%-ного содержания твердого вещества. Светлая смола имеет кислотное число 85 мг/КОН/г. Вязкость раствора в этиленглйкольмонобутиловом эфире 95 сек (по Z)/A53211). ; Осаждение проводят так же, как в примере 1. Свойства пленки аналогичны указанным в примере 1. . Пример 6. Смесь 50 вес. ч. 60%-ного раствора промышленной водо; нерастворимой бутилировантюй бензогуан аминой смолы, 3. вес. ч. малеиновой кислоты, 2О вес. ч, монобутилмалеата, 22 вес. ч, этилакрилата, 1О вес. ч. оксиэтилакрилата; 15 вес. ч. винилтолуола, 27 вес. ч. этиленгликольмонобутилового эфира, 2 вес. ч, перекиси дккумила и 6вес. ч. трет-додецилмеркаптана полиме- ризуют аналогично примеру 1- до 64%-ного содержания твердых веществ. Кислотное число смолы 85 мг КОП/Г, вязкость 75 сек (по DIN 53211). Свойства осажденной пленки аналогичны указанным в примере 1. Испытания полученных из сопохшмеров связующих проводят при следуюишх условиях. . 1. Испытание на химическую стойкость: а)на стойкость к щелочам - образцы жести с покрьттием хранят в 5%-ном растворе при в течение 40 час; б)на стойксхзть к растворителям производят стирание ватн1 М тампоном,

смоченным в автомобильном бензине (супер-бензин) - 1О MHR, ксилсле - i мин.

в) испытание; карандашом для губ маркировка карандашом для губ должна через 2 часа снимагься без следов сухой тряпкой.

2. Испытание на стойкость электрофорезного лака.

Разбавленную таковую ванну f 1О% твердого вещества) перемешивают 10 суток в, открытом сосуде при 4О°С. (Возможны иаменения осадительных свойств лаковой ванны при электроосаждении или свойств осажденной в термообработанной пленки).

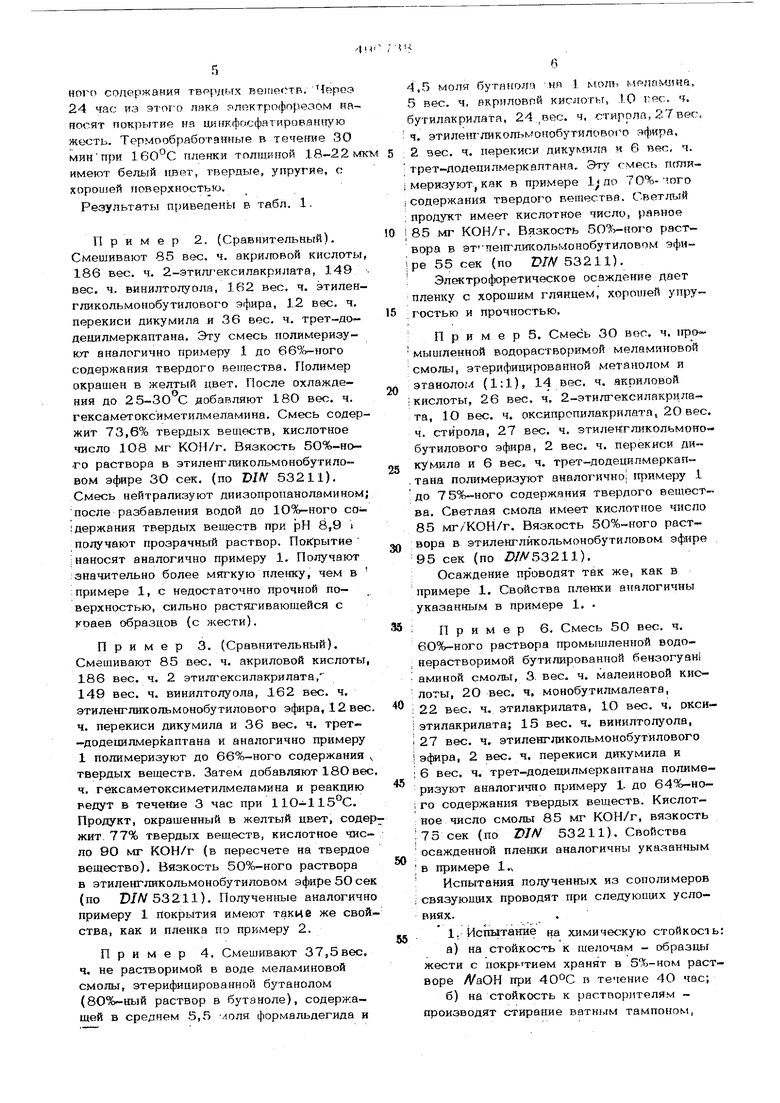

Результаты испытаний по примерам 16 приведены в табл. 1.

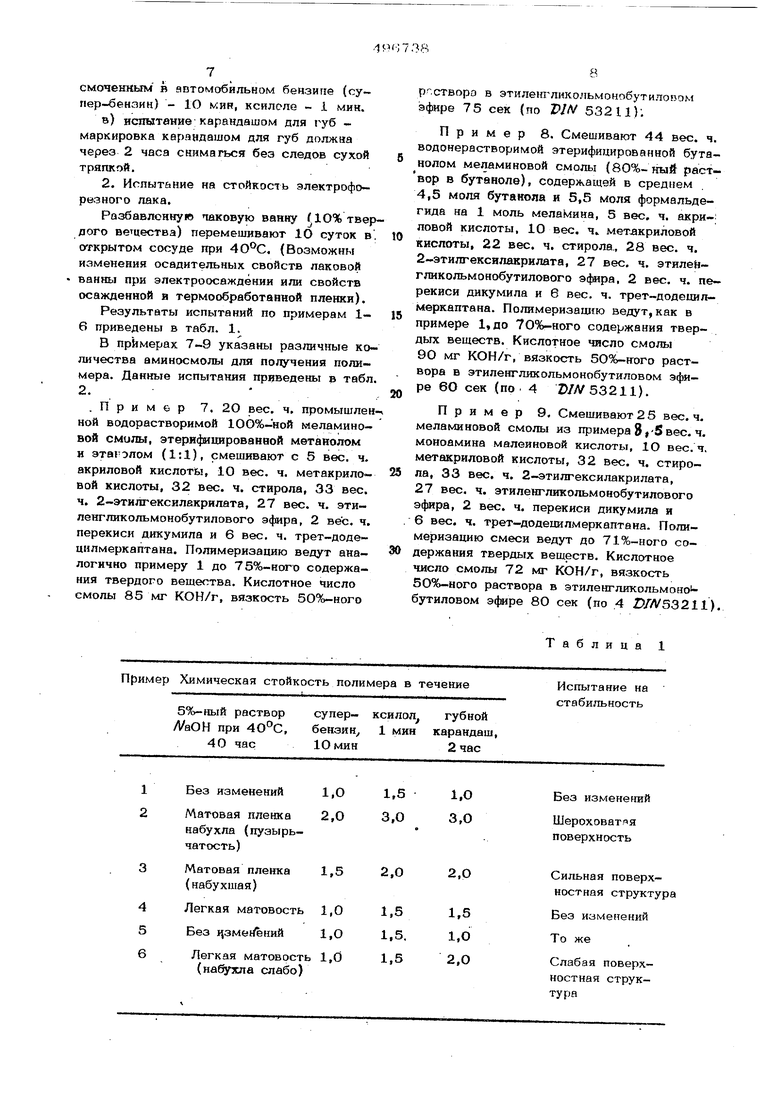

В примерах 7-9 указаны различные количества аминосмолы для получения полимера. Данные испытания приведены в табл 2.

.Пример 7. 2О вес. ч. промышленной водорастворимой 1ОО%-ной меламиновой смилы, этерифицированной метанолом и этагэлом (1:1), смешивают с 5 вес. ч. акриловой кислоты, 10 вес. ч. метакриловой кислоты, 32 вес. ч. стирола, 33 вес. ч. 2-этилгексилакрилата, 27 вес. ч. этиленгликольмонобутилового эфира, 2 вес. ч. перекиси дикумила и 6 вес. ч. трет-додецилмеркаптана. Полимеризацию ведут аналогично примеру 1 до 75%-ного содержания твердого вешества. Кислотное число смолы 85 мг КОН/Г, вязкость 50%-ного

«

рг.створо в этилет ликольмонобутиловом эфире 75 сек (по 53211);

Пример 8. Смешивают 44 вес. ч. водонерастворимой этерифицированной бутанолом меламиновой смолы (80%-ныЙ раст вор в бутаноле), содержащей в среднем 4,5 моля бутанола и 5,5 моля формальдегида на 1 моль меламина, 5 вес, ч. акрк-: ловой кислоты, 10 вес, ч метякриловой кислоты, 22 вес. ч. стирола., 28 вес. ч. 2-этилгексилакрилата, 27 вес. ч. этилейгликольмонобутилового э()мра, 2 вес. ч. перекиси дикумила и е вес. ч. трет-додеиилмеркаптана. Полимеризацию ведут, как в примере 1,до 70%-ного содержания твердых веществ. Кислотное число смолы 90 мг КОН/Г, вязкость 50%-ного раствора в этиленгликольмонобутиловом эфире 6О сек (по 4 Z)//V 53211).

Пример 9, Смешивают 2 5 вес. ч. меламиновой смолы из примера вес. ч. моноамина малеиновой кислоты, 1О вес. ч. метакриловой кислоты, 32 вес. ч. стиро5ла, 33 вес, ч. 2-этилгексилакрилата, 27 вес. ч. этиленгликольмонобутилового эфира, 2 вес. ч. перекиси дикумила и 6 вес. ч. трет-додецилмеркаптана. Полимеризацию смеси ведут до 71%-ного со0держания твердых веществ. Кислотное число смолы 72 мг КОН/г, вязкость 5О%-ного раствора в этиленгликольмонобутиловом 80 сек (по 4 Z //V53211).

Таблица 1

9

Примеры Химическая стойкость полимера в течение

10 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочная композиция | 1975 |

|

SU655322A3 |

| Способ получения связующего для фасадных красок | 1986 |

|

SU1774943A3 |

| Способ получения полимерных связующих | 1975 |

|

SU805950A3 |

| Способ получения неводных полимерныхдиСпЕРСий | 1977 |

|

SU816404A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ смол | 1972 |

|

SU357743A1 |

| Водоразбавляемое термореактивное связующее для катофоретических покрытий | 1982 |

|

SU1358787A3 |

| Способ получения связующего для лакокрасочных покрытий | 1975 |

|

SU657754A3 |

| Способ получения дисперсий гидроксилсодержащих сополимеров | 1975 |

|

SU659096A3 |

| Способ получения водорастворимого пленкообразующего | 1974 |

|

SU665812A3 |

| Способ получения гидроксилсодержащих полиэфиров | 1972 |

|

SU659097A3 |

Авторы

Даты

1975-12-25—Публикация

1970-07-02—Подача