Изобретение относится к путевому хозяйству железных дорог, в частности, к средствам для выдергивания костылей при текущем содержании пути.

Известны устройства для выдергивания костылей, например, электрогидравлический прибор типа КВД-1 с массой 24 кг, работающий от передвижной железнодорожной электростанции, с помощью которого на выдергивание одного костыля затрачивается 5 секунд.

При текущем содержании пути на относительно малых объемах работ, связанных с операцией по выдергиванию костылей, упомянутое устройство практически не используется, поскольку главная задача механизации - сокращение ручного труда, в этом случае не решается, а стоимость работ с учетом стоимости оборудования и затрат на его ремонт и эксплуатацию, включая доставку на перегон, по сравнению с традиционным способом выдергивания костылей с помощью лапчатого лома весом 8 кг, на порядок выше.

Единственное, но существенное преимущество прибора КВД-1 в том, что костыли не подвергаются деформации (изгибу) и могут использоваться повторно без затрат на их правку. Это достигается тем, что при работе КВД-1 костыль выходит из шпалы по строго вертикальной траектории.

Наиболее близким по технической сущности является устройство для выдергивания костылей, выполненное в виде лапчатого лома, содержащего головку и плечо (Альбом чертежей путевого инструмента и приспособлений. Государственное транспортное железнодорожное издательство. М., 1959, лист N 1).

При работе лапчатым ломом время, затрачиваемое на выдергивание одного костыля, зависит от навыков монтера пути и составляет от 5 до 8 секунд (данные хронометража), что соизмеримо с электрогидравлическим прибором типа КВД-1, но при этом отмечается следующий существенный недостаток. При выдергивании костыля лапчатым ломом стержень костыля, как правило, оказывается изогнутым и с задирами. Это происходит по причине того, что траектория, по которой движется стержень костыля, криволинейная и костыль заклинивается в отверстии рельсовой подкладки, кромки которой работают как резины. В результате сопротивление выдергиванию увеличивается, как минимум, в два раза по сравнению с условием, когда костыль выдергивается строго по вертикали.

Ставится задача - предупредить деформации костыля, изгиб стержня и задиры металла на стержне, и тем самым исключить затрата на правку костылей, уменьшить сопротивление костыля выдергиванию и в конечном счете снизить стоимость работ.

Для решения поставленной задачи в известном устройстве для выдергивания костылей, выполненном в виде лома, содержащего головку и плечо, головка выполнена в виде барабана, а устройство дополнительно снабжено захватом, соединенным с барабаном гибкой связью и опорой, верхний конец которой сочленен с барабаном, а нижний конец свободно опирается на рельсовую подкладку. Такое исполнение устройства позволяет, при нагрузке на длинное плечо рычага, выдерживать направление выдергивающего усилия строго по вертикали, чем и предупреждается деформация костыля.

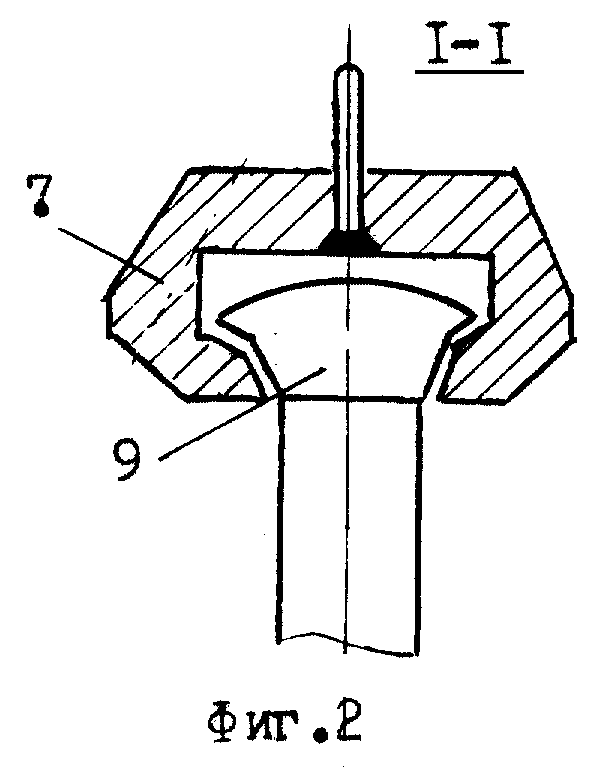

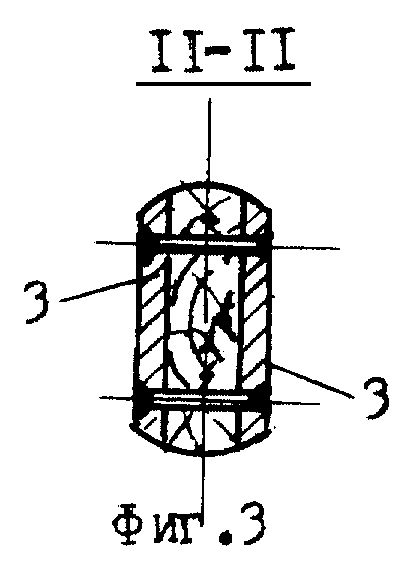

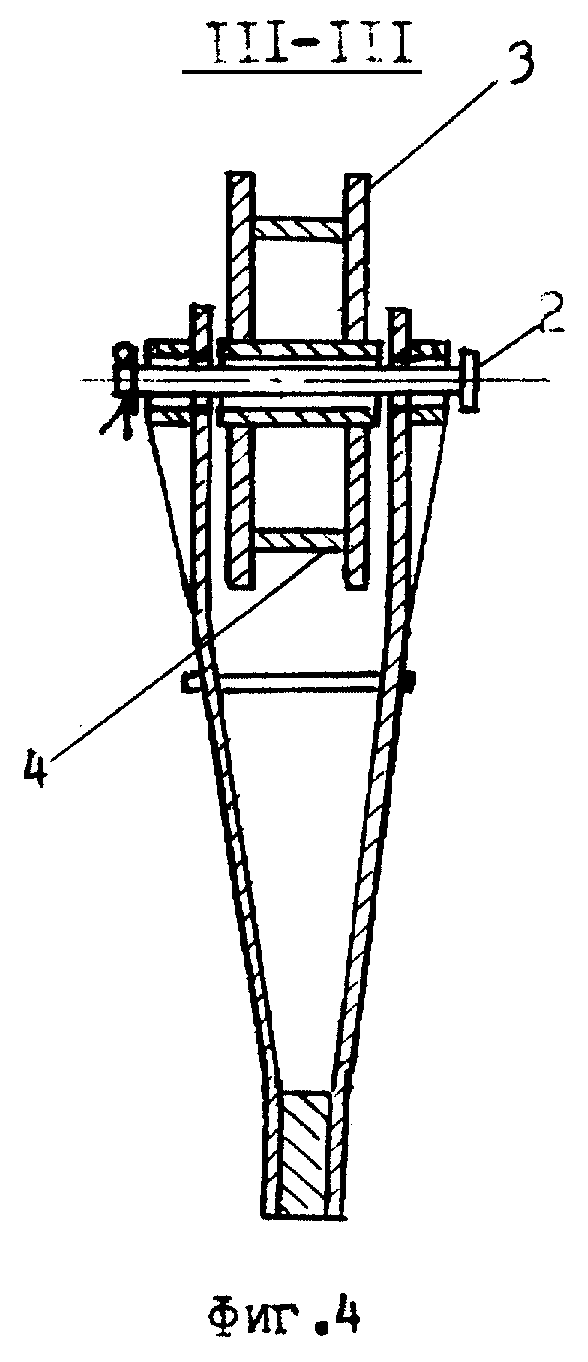

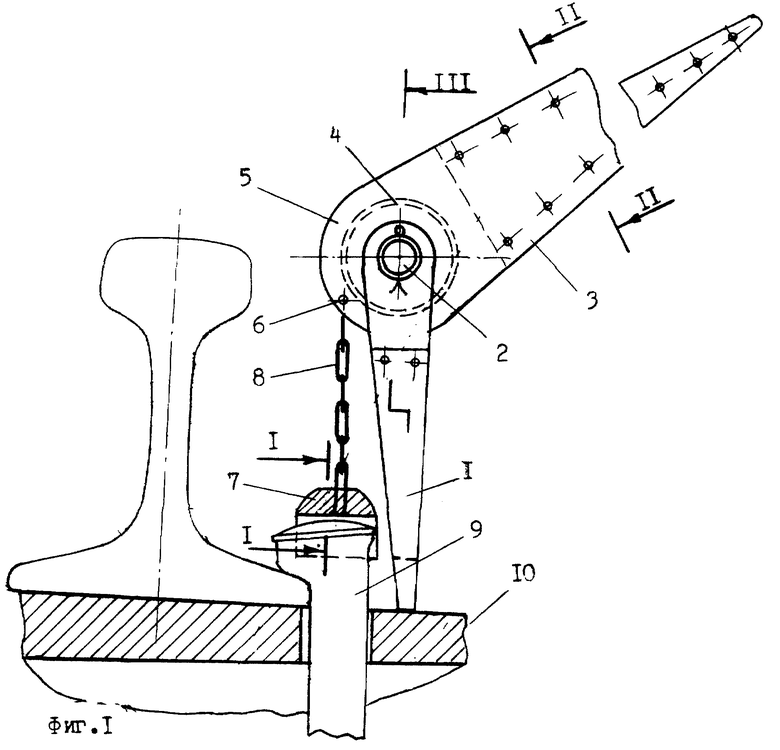

На фиг. 1 показано устройство для выдергивания костылей - общий вид, на фиг. 2 - сечение I-I на фиг. 1, на фиг. 3 - сечение II-II на фиг. 1, на фиг. 4 - сечение III-III на фиг. 1.

Устройство включает опору 1, верхний конец которой с помощью пальца 2 шарнирно сочленен с рычагом 3, короткий конец которого выполнен в виде барабана, образованного путем жесткого соединения цилиндра 4 и пластин 5 таким образом, что последние, на коротком плече рычага 3, одновременно служат и буртиками барабана с отверстием 6, захват 7, цепь 8, которая одним концом закреплена на захвате 7, а другим закреплены в отверстиях 6 на буртиках барабана.

Устройство работает следующим образом.

Захват 7 заводится на головку костыля 9, опора 1 устанавливается на рельсовую подложку 10, после чего монтер пути воздействует на рычаг 3, в результате цепь 8, при повороте барабана, наматываясь на последний, и с помощью захвата 7 извлекает костыль 9 из шпалы строго по вертикали, чем исключается его деформация (изгиб и задиры).

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫДЕРГИВАНИЯ КОСТЫЛЕЙ | 1999 |

|

RU2162908C2 |

| КОСТЫЛЬ ПУТЕВОЙ | 1996 |

|

RU2129184C1 |

| СПОСОБ КОНТРОЛЯ ЗАТЯЖКИ КЛЕММНЫХ БОЛТОВ | 2000 |

|

RU2188887C2 |

| КОСТЫЛЬ ПУТЕВОЙ | 2000 |

|

RU2180377C2 |

| ПРОТИВОУГОННОЕ КОСТЫЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2183700C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ РЕЛЬСОВЫХ ПОДКЛАДОК ИЗ НАВАЛА | 1999 |

|

RU2160221C2 |

| ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2178474C2 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ АВАРИЙНЫХ ОПОР КОНТАКТНОЙ СЕТИ | 2001 |

|

RU2204654C2 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221099C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ РЕЛЬСОВЫХ ПОДКЛАДОК ИЗ НАВАЛА | 1998 |

|

RU2152346C1 |

Изобретение относится к путевому хозяйству. Устройство содержит опору (1), верхний конец которой с помощью пальца (2) соединен с рычагом (3), конец которого выполнен в виде барабана. В отверстиях (6) буртиков барабана посредством гибкой связи (8) закреплен захват (7). Изобретение позволяет предупредить деформации костыля. 4 ил.

Устройство для выдергивания костылей, выполненное в виде лома, содержащего головку и плечо, отличающееся тем, что головка выполнена в виде барабана, причем устройство дополнительно снабжено захватом, соединенным с барабаном гибкой связью, и опорой, верхний конец которой сочленен с барабаном с помощью оси, установленной соосно с барабаном, а нижний конец свободно опирается на рельсовую подкладку.

| Альбом чертежей путевого инструмента и приспособлений | |||

| - М.: Государственное транспортное железнодорожное изд | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для допрессовки костылей | 1989 |

|

SU1687696A1 |

| Способ сборки дюбельного соединения с испытанием дюбеля на выдергивание и устройство для испытания дюбеля на выдергивание | 1987 |

|

SU1481519A1 |

| Распылительная головка электрометаллизатора | 1976 |

|

SU703146A1 |

Авторы

Даты

1999-11-20—Публикация

1998-04-03—Подача