Изобретение относится к путевому хозяйству железнодорожного транспорта, в частности, к механизации путеремонтных работ.

К числу проблемных вопросов в области механизации путеремонтных работ относится работа по замене дефектных рельсов и работа по замене изношенных рельсов наружной нитки в кривых участках пути.

В обоих случаях одной из наиболее трудоемких операций является расшивка заменяемого рельса, что связано со значительными затратами времени при остром его дефиците, когда работы выполняются в "окно".

С целью сокращения объема работ по выдергиванию костылей на сети дорог практикуется такой опыт. При полураздельном рельсовом скреплении с внутренней стороны по отношению к оси пути рельс пришивается к шпале двумя костылями, а с наружной стороны - одним костылем. Для того, чтобы убрать заменяемый рельс выдергиваются костыли только с наружной стороны рельса и последний сдвигается с рельсовых подкладок и убирается, а на его место заводится новый рельс, после чего забивается выдернутые костыли с наружной стороны рельса и осаживаются костыли с его внутренней стороны.

Такой способ замены дефектных рельсов, как и замены изношенных рельсов в кривых участках пути, открывает возможность выхода на более высокий уровень механизации работ по выдергиванию костылей и позволяет свести затраты времени до оптимального минимума.

Наиболее близким по технической сущности является устройство для выдергивания костылей, костылевыдергиватель КВД-1 (Отраслевой каталог 18-3-82 "Путевые машины и механизмы", часть II, М., 1982, с. 73). Костылевыдергиватель состоит из встроенного электродвигателя, гидравлической системы, рабочего механизма захвата и механизма управления.

Известное устройство позволяет выдергивать костыль из шпалы, затрачивая на эту операцию 5 секунд, а, с учетом затрат времени на перенос устройства на очередную позицию, в общей сложности на цикл затрачивается от 10 до 15 секунд.

Недостатком данного устройства является то, что оно весит 25 кг и его ручная перестановка и переноска с одной позиции на другую приводит к быстрой утомляемости оператора и, как следствие, из-за этого к снижению производительности и увеличению затрат дефицитного времени на эту операцию. Практика использования КВД-1 показывает, что из-за частых отказов последних и относительно сложных работ по их ремонту путейцы, как правило, применяют ручной штатный инструмент ломы-лапы, как наиболее безотказный способ, но еще более трудоемкий, требующий для ускорения работ очень большое число монтеров пути.

Ставится задача - получить машину прицепную или самоходную, которая была бы способна при непрерывном движении по участку работ выдергивать костыли с наружной стороны заменяемого рельса без участия человека и была бы безотказной в работе.

Поставленная задача решается следующим образом.

В машине, содержащей корпус, клещевой захват и привод рабочего органа, корпус выполнен в виде железнодорожной платформы с четырьмя продольными прорезями (пазами) в раме последней, расположенными попарно и симметрично по бокам платформы в ее центре и оси которых лежат в одной вертикальной плоскости с пришивными костылями, находящимися снаружи рельсовой колеи, а клещевой захват, выполненный в виде штанги, вертикально установленной в каждой прорези с возможностью свободного перемещения как в вертикальной, так и в горизонтальной плоскостях, нижний конец которой выполнен в виде лапы и снабжен и снабжен рычагом, сочлененным со штангой шарнирно, причем один конец рычага выполнен в виде зуба, а другой с помощью подпружиненного штока шарнирно сочленен с рамой платформы, верхний же конец штанги, выступающий над прорезью, свободно заведен в ствол каретки, установленной над прорезью с возможностью перекатывания вдоль последней в роликах, укрепленных на полу платформы, причем в стволе каретки между его крышкой и верхним торцом штанги установлена пружина сжатия, а на крышке закреплен отводной блок, ось ручья которого совпадает с осью ствола каретки, которая снабжена двумя подкосами, основания которых жестко закреплены на верхней части каретки, а нижние концы снабжены роликами, опирающимися на пол платформы и свободно перекатывающимися вдоль и над прорезью, а привод рабочего органа состоит из напорного механизма, выполненного в виде двух напорных подпружиненных штоков, одни концы которых жестко сочленены с рамой платформы, а другие, снабженные роликами, упираются последними в штангу и механизм перемещения штанги по вертикали, состоящий из рычага первого рода, шарнирная опора которого закреплена на верхней части одного из подкосов, гибкой связи, один конец которой закреплен на одном конце рычага первого рода, а другой - на верхнем торце штанги и ориентированный по оси ствола каретки, и двигателя маховичного типа, жестко закрепленного на платформе, маховое колесо которого снабжено кулачками, взаимодействующими с другим плечом рычага первого рода.

Такое выполнение машины позволяет осуществлять выдергивание костылей с наружной стороны рельсовой нитки при непрерывном движении машины по участку работ без участия в этой операции человека.

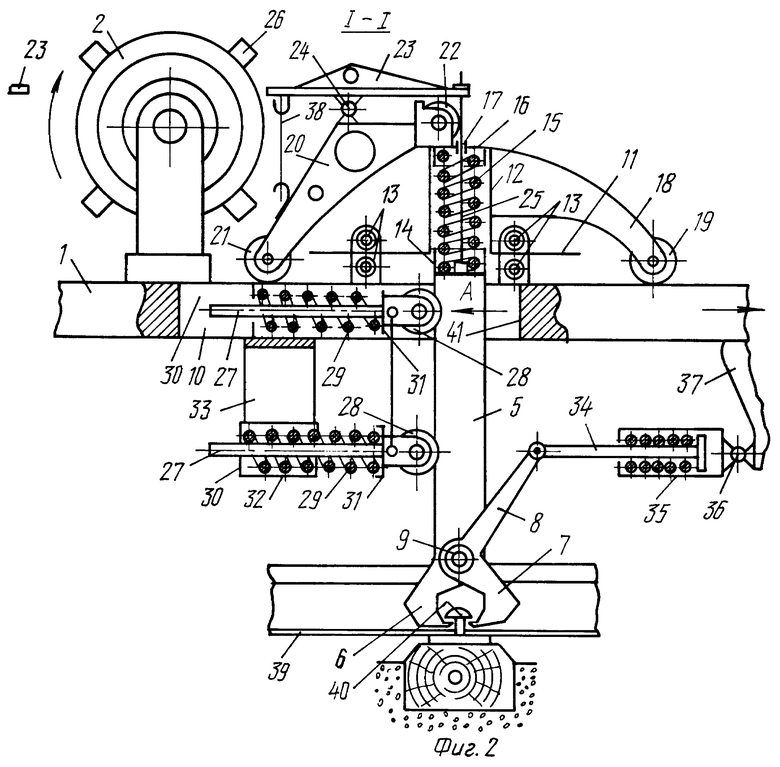

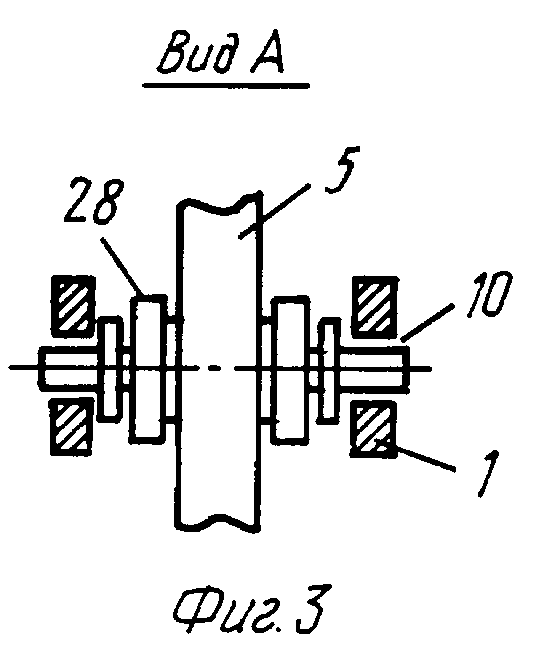

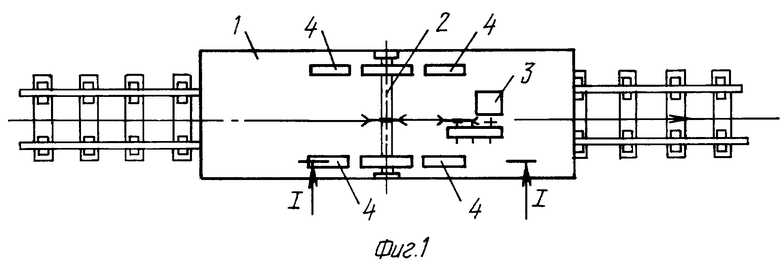

На фиг. 1 схематично показана в плане машина для выдергивания костылей; на фиг. 2 - разрез I-I на фиг. 1; на фиг. 3 - фрагмент по стрелке "А" на фиг. 2.

Машина содержит железнодорожную платформу 1, в середине которой установлен двухдисковый одноосный маховик 2 с приводом 3 и четыре одинаковых механизма выдергивания костылей 4, симметрично расположенных относительно оси платформы и маховика и установленных попарно по бокам платформы 1, причем соответствующая пара механизмов расположена в плоскости соответствующего диска маховика 2. Каждый механизм выдергивания костылей включает прямоугольную в поперечном сечении штангу 5, ориентированную вертикально, нижний конец которой выполнен в виде лапы 6 и снабжен зубом 7 с рычагом 8, причем зуб 7 сочленен с лапой 6 с помощью шарнира 9, а верхний конец штанги 5 заведен в продольную прорезь 10, выполненную в раме платформы 1 с возможностью свободного перемещения в прорези 10 как в вертикальной, так и в горизонтальной плоскостях, каретку 11 с прямоугольным в поперечном сечении стволом 12, установленную на платформе 1 с возможностью свободного перемещения вдоль прорези 10 по роликам 13, установленным на платформе 1, которые допускают перемещение каретки только в горизонтальной плоскости, ползун 14, заведенный в ствол 12 и жестко сочлененный с верхним концом штанги 5, пружину сжатия 15, установленную в стволе 12 в распор между ползуном 14 и крышкой 16 ствола 12 с отверстием 17 в центре крышки 16, подкос 18, верхний конец которого жестко закреплен в верхней части ствола 12, а нижний, снабженный роликом 19, опирается последним на платформу 1, второй подкос 20, верхний конец которого жестко закреплен на верхней части ствола 12 со стороны, противоположной подкосу 18, а нижний конец снабжен роликом 21, которым подкос опирается на платформу 1, отводный блок 22, установленный на крышке 16, рычаг первого рода 23, шарнирную опору 24, которая установлена на верхней части подкоса 20, гибкую связь 25, один конец которой закреплен на ползуне 14, а другой закреплен на конце плеча рычага 23, причем гибкая связь 25 ориентирована по оси ствола 12 и по ручью блока 22, кулачки 26, жестко закрепленные на ободе маховика 2 и которые расположены в одной вертикальной плоскости с рычагом 23, два напорных штока 27, один из которых (верхний) расположен в прорези 10, а другой (нижний) - под платформой 1, рабочие концы которых снабжены роликами 28, упирающимися в штангу 5 со стороны лапы с помощью пружин сжатия 29, которые установлены соосно со штоками 27 между упорными пластинами 30, жестко фиксированными относительно платформы 1, и тарелками 31, жестко закрепленными на рабочих концах штоков 27, причем нижний напорный шток помещен в цилиндр 32, который с помощью пластины 33 закреплен под платформой 1, натяжной шток 34, один конец которого шарнирно сочленен с верхним концом рычага 8, а другой подпружинен в цилиндре 35, задний конец которого сочленен с помощью шарнира 36 с кронштейном 37, а последний жестко закреплен на платформе 1 снизу.

Машина работает следующим образом.

При следовании машины на перегон все четыре штанги 5 находятся несколько выше головки рельса, что обеспечивается с помощью инвентарных серьг 38 (фиг. 2). По прибытии на место работ в рабочее положение выставляется только одна из четырех штанг, а именно та, которая находится над той рельсовой ниткой, где требуется выдернуть пришивные костыли с наружной стороны рельса (по отношению к оси пути) и которая является первой по ходу движения платформы 1.

Предварительно следует убедиться в том, что на расшиваемом рельсе установлены пружинные противоугоны заводского изготовления скобой внутрь колеи и у которых хвостовик не выходит за пределы скошенной поверхности подошвы рельса. Во всех других случаях противоугоны снимаются.

Требуемая штанга 5 опускается (после снятия серьги 38) до упора лапой 6 на наружную поверхность подошвы рельса 39, чему способствует пружина 1. Включается в работу маховик 2 и после набора им номинального числа оборотов платформы 1 с помощью, например, автодрезины (не показаны) начинает движение. Когда лапа 6 подсекает костыль 40 (фиг. 2) штанга 5 фиксируется этим обстоятельством относительно неподвижного костыля, а платформа 1 продолжает движение, при этом происходит следующие события.

Движущаяся платформа с помощью пружин сжатия 29 воздействует на штангу 5 через ролики 28, которая своей лапой 6 прочно фиксируется под головкой костыля 40 и, одновременно с этим, зуб 7 заводится под головку костыля 40 с другой стороны с помощью натяжного штока 34, который при движении платформы 1 поворачивает рычаг 8 зуба 7, который прочно фиксируется подголовкой костыля 40.

Наращивание защемления головки костыля 40 лапой 6 и зубом 7 продолжается до тех пор, пока свободный конец рычага 23 не попадает под кулачок 26 постоянно вращающегося маховика 2. При воздействии кулачка 26 на свободный конец рычага 23, другой конец рычага резко поднимается вверх и с помощью гибкой связи 25 поднимает штангу 5, что сопровождается выдергиванием костыля 40. Как только костыль оказывается выдернутым, напорные штоки 27 возвращают штангу 5 вперед по ходу машины до упора в конец прорези 41, одновременно с этим движением натяжной поток 34 отводит зуб 7 от костыля 40 и последний будет выдернут из шпалы и выброшен движением лапы 6 на балласт по ходу движения платформы 1, оставаясь при этом недеформированным и пригодным для повторного использования без правки стержня.

Применение машины позволит значительно сократить затраты времени при работке в "окно" на операции по расшивке заменяемых рельсов и при этом использовать выдернутые костыли повторно без правки последних, что, как правило, имеет место при расшивке пути с помощью штатных ломов-лап.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫДЕРГИВАНИЯ КОСТЫЛЕЙ | 1998 |

|

RU2141548C1 |

| СПОСОБ КОНТРОЛЯ ЗАТЯЖКИ КЛЕММНЫХ БОЛТОВ | 2000 |

|

RU2188887C2 |

| КОСТЫЛЬ ПУТЕВОЙ | 1996 |

|

RU2129184C1 |

| ПРОТИВОУГОННОЕ КОСТЫЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2183700C2 |

| СПОСОБ ВЫРЕЗАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ В РЕЛЬСОВЫХ НИТЯХ БЕССТЫКОВОГО ПУТИ | 2000 |

|

RU2186166C2 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ЭКИПАЖНЫХ ТЕЛЕЖЕК ВАГОНОВ | 1997 |

|

RU2130394C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДВИЖКИ ШПАЛ | 2001 |

|

RU2194819C1 |

| УСТРОЙСТВО ДЛЯ ВЫЕМКИ АВАРИЙНЫХ ОПОР КОНТАКТНОЙ СЕТИ | 2001 |

|

RU2204654C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ДЕТАЛЕЙ ИЗ ПАКЕТА | 1998 |

|

RU2150421C1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

Изобретение относится к путевому хозяйству. Машина содержит железнодорожную платформу (1) с четырьмя механизмами (4) выдергивания костылей (40), расположенных с внешней стороны пути, и двигателя, маховое колесо (2) которого снабжено кулачками для взаимодействия со штангой (5) механизмов (4). Штанга (5) расположена на платформе с возможностью перемещения в вертикальной и горизонтальной плоскостях. Изобретение решает задачу по повышению эффективности путевых работ. 3 ил.

Машина для выдергивания костылей, содержащая корпус, рабочий орган в виде клещевого захвата и привод рабочего органа, отличающаяся тем, что корпус выполнен в виде железнодорожной платформы с четырьмя продольными прорезями, расположенными попарно по бокам платформы и симметрично относительно ее центра так, что их вертикальные оси совпадают с осями пришивных костылей, находящихся снаружи рельсовой колеи, а каждый клещевой захват выполнен в виде штанги, вертикально установленной в каждой прорези с возможностью перемещения как в вертикальной, так и в горизонтальной плоскостях, нижний конец которой выполнен в виде лапы и снабжен рычагом, сочлененным со штангой шарниром, причем один конец рычага выполнен в виде зуба, а другой с помощью подпружиненного штока шарнирно сочленен с рамой платформы, и дополнительно снабжена кареткой, в ствол которой свободно заведен верхний выступающий над прорезью конец штанги, установленной над прорезью с возможностью перекатывания вдоль нее по роликам, укрепленным на полу платформы, и снабженной двумя подкосами, основания которых жестко закреплены на верхней части ствола каретки, а нижние концы снабжены роликами, опирающимися на под платформы и свободно перемещающимися вдоль над прорезью, причем в стволе каретки между ее крышкой и верхним торцом штанги установлена пружина сжатия, а на крышке закреплен отводной блок, ось ручья которого совпадает с осью ствола каретки, а привод рабочего органа выполнен с напорным механизмом в виде двух попарно подпружиненных штоков, одни концы которых жестко сочленены с рамой платформы, а другие снабжены роликами, упирающимися в штангу, и механизмом перемещения штанги по вертикали, состоящим из рычага первого рода, шарнирная опора которого закреплена на верхней части одного из подкосов, гибкой связи, один конец которой закреплен на одном плече рычага, а другой конец, огибая отводной блок, закрепляется на верхнем торце штанги и ориентированной по оси ствола каретки, и двигателя маховичного типа, жестко закрепленного на платформе, маховое колесо которого снабжено кулачками, взаимодействующими с другим плечом рычага первого рода.

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Путевые машины и механизмы, ч.П | |||

| - М., 1982, с.73 | |||

| Машина для механизированной разборки рельсовых звеньев | 1961 |

|

SU145611A1 |

| УСТРОЙСТВО ДЛЯ ДЕМОНТАЖА РЕЛЬСОВОГО ПУТИ | 1972 |

|

SU419597A1 |

| Устройство для удаления элементовРЕльСОВОгО СКРЕплЕНия жЕлЕзНОдОРОж-НОгО пуТи | 1979 |

|

SU804747A1 |

| Машина для отворачивания и заворачивания гаек рельсового скрепления железнодорожного пути | 1979 |

|

SU787541A1 |

| GB 1293912, 25.10.1972 | |||

| DE 2056281 B2, 24.06.1971 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2001-02-10—Публикация

1999-04-13—Подача