Изобретение относится к области анализа материалов путем определения их физических свойств, точнее к диагностике нагруженных материалов, в частности к определению длительной прочности, и может найти применение для определения долговечности (срока службы) различных конструкций на стадиях их проектирования и эксплуатации.

Длительной прочностью σt (Т) называют напряжение, которое материал может выдержать, не разрушаясь в течение времени t при температуре Т. Проблема оценки длительной прочности наиболее актуальна для оценок работоспособности и срока службы жаропрочных и жаростойких сталей и сплавов. Ограничимся случаем, когда основным фактором деградации материала является температурно-силовое воздействие, а коррозией можно пренебречь.

Для нахождения длительной прочности возможны прямые экспериментальные измерения σt (Т) при разных значениях t и Т, построение обобщающих эмпирических зависимостей и их экстраполяция на заданную температурно-временную базу. Этот подход широко используется [1, 2], хотя и требует длительных испытаний, приводящих к разрушению образцов, повторяющихся заново для каждого нового материала.

Другой путь заключается в установлении эмпирических корреляций между длительной прочностью и механическими характеристиками, измеряемыми в лабораторных условиях при малых временах до разрушения. Возможность таких корреляций следует из общих принципов материаловедения, рассматривающих причинные связи деформации и разрушения с нагрузкой, температурой и временем. Примером является рассмотренная в способе-аналоге [3] корреляция длительной прочности с пределом текучести σ0,2 (напряжением, вызывающим остаточную деформацию 0,2%) и относительным удлинением δ после разрыва σt= A+B(σ0,2/δ)+C,

где A, B, C - константы.

Основным недостатком аналогов является отсутствие физического обоснования выбора характеристик, коррелирующих с длительной прочностью, а также огромная трудоемкость при эмпирическом установлении зависимости констант от температуры и времени.

За прототип взят способ [4], в котором измерялись длительная и кратковременная прочности при разных температурах и установлена корреляционная связь длительной σt и кратковременной прочности σB жаропрочных сталей и сплавов на основе никеля (используемых в авиации и энергетическом машиностроении) при временах t (ч) = 100, 500, 1000 и температурах Т (oC) = 700, 800, 900. С помощью ЭВМ находились коэффициенты a и b уравнений линейной регрессии σt= a+вσB.

Рассматриваемая здесь корреляция представляется обоснованной, однако способ-прототип обладает той же большой трудоемкостью, что и аналоги, поскольку константы a и b требуется определять заново для каждого нового материала, длительности испытания и температуры, при этом каждый раз требуются измерения σB и σt.

Задачей изобретения является снижение трудоемкости определения длительной прочности материала.

Это достигается тем, что в известном способе определения длительной прочности, по которому в исследуемом материале измеряют кратковременную прочность и температуру, согласно формуле изобретения, строят график температурной зависимости кратковременной прочности и путем его линейной экстраполяции до пересечения с осью абсцисс находят абсолютную температуру Т*, соответствующую точке пересечения, а длительную прочность σt (Т) в течение времени t (с) при абсолютной температуре Т определяют из соотношения σt (T)= σB (T){ 1-1g(t)/13[(T*/T)-1]}.

Сущность способа заключается в следующем. В настоящее время установлено [5], что разрушение нагруженных твердых тел (с любым типом межатомной связи, надатомной и дефектной структурой) является термоактивированным процессом, причем время t ожидания разрушения при напряжении σ и абсолютной температуре Т описывается выражением:

t=t0exp[(U0 - γσ )/RT], (1)

где R - универсальная газовая константа, t0 U0, γ - параметры, причем g (t0, с) = -13. Выражение (1) относится к случаю, когда основной причиной разрушения материала является температурно-силовое воздействие, а другие факторы, в первую очередь коррозия, несущественны.

Согласно (1), напряжение σt, вызывающее разрушение за время t, - длительная прочность есть

σt =[U0-RT1n(t/t0)]/ γ. (2)

При этом кратковременная прочность

σB =[U0-RT1n(t*/t0)]/ γ,(3)

где принимается t* = 1 с.

Подстановка (3) в (2) приводит к соотношению между длительной и кратковременной прочностями:

σt = σB - [RT1n(t/t*)]/ γ.(4)

Дальнейшие шаги связаны с исключением из (4) параметра γ (отражающего состояние дефектной структуры) путем включения величины U0, которую найдем из температурной зависимости кратковременной прочности и представим как

U0=RT*1n(t*/t0),(5)

где величина T* соответствует точке пересечения с осью абсцисс температурной зависимости кратковременнной прочности (3):

σB (T*)= 0 (6)

Тогда с учетом численных значений t* и t0 окончательно находим:

σt (T)= σB (T){1-1g(t,c)/13[(T*/T)-1]}. (7)

Авторам впервые удалось установить количественное соотношение между длительной прочностью, зависящей от длительности испытания и температуры, и кратковременной прочностью, содержащее всего один свободный параметр T*, допускающий простой алгоритм определения.

В отличие от прототипа предлагаемый способ менее трудоемок, поскольку не требует проведения длительных испытаний для различных времен, температур и материалов. Реализация способа требует лишь информации о температурной зависимости кратковременной прочности, которая может быть измерена на образцах, причем ввиду линейной температурной зависимости кратковременной прочности она может быть получена всего по двум измерениям.

Способ осуществляют следующим образом. Измеряют кратковременную прочность σB исследуемого материала при различных температурах Т. Строят график зависимости σB (Т) и экстраполируют его пересечения с осью абсцисс, определяя температуру T* в точке пересечения. Затем, задавшись долговечностью (временем до разрушения) t при температуре Т и используя соответствующее значение кратковременной прочности по соотношению (7), определяют длительную прочность.

Точность предлагаемого способа определяется исходным выражением (1). Как эмпирическое оно установлено при достаточно малых долговечностях (t < 100 ч. ), то есть при больших напряжениях σ, и в этой связи не содержит предельного перехода σ = 0. Выражение (1) является нижней границей долговечностей [5], поэтому и соотношение (7) также определяет нижнюю границу длительной прочности. Другими словами, по формуле (7) длительная прочность определяется "с запасом", что позволяет на практике повысить безопасность эксплуатации.

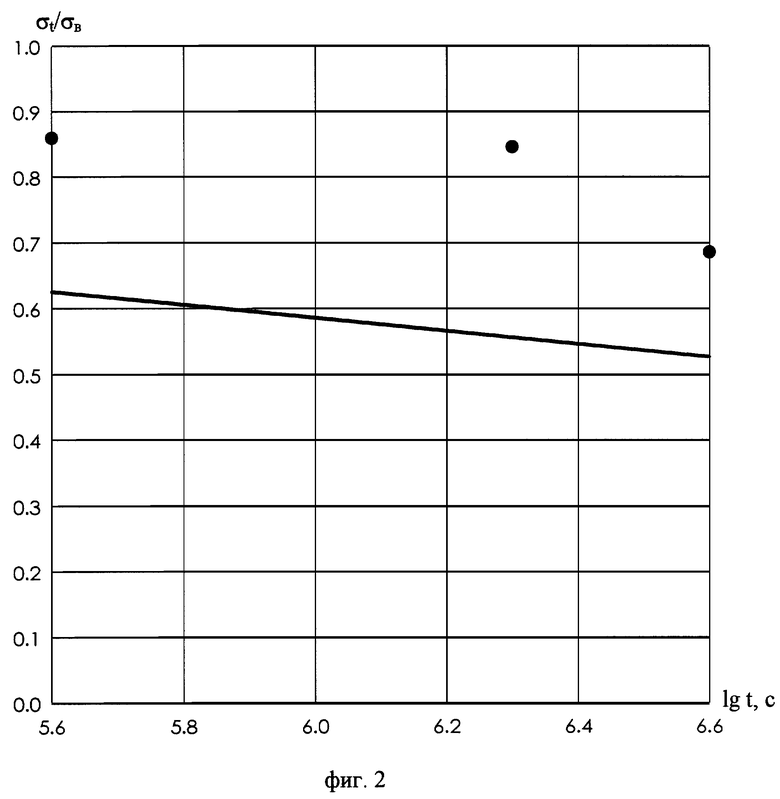

Пример. Определялась длительная прочность никеля при 700oC (Т = 973 K). По литературным данным на фиг. 1 построен график температурной зависимости кратковременной прочности никеля. Путем экстраполяции этого графика до пересечения с осью абсцисс определена температура T* = 1500K.

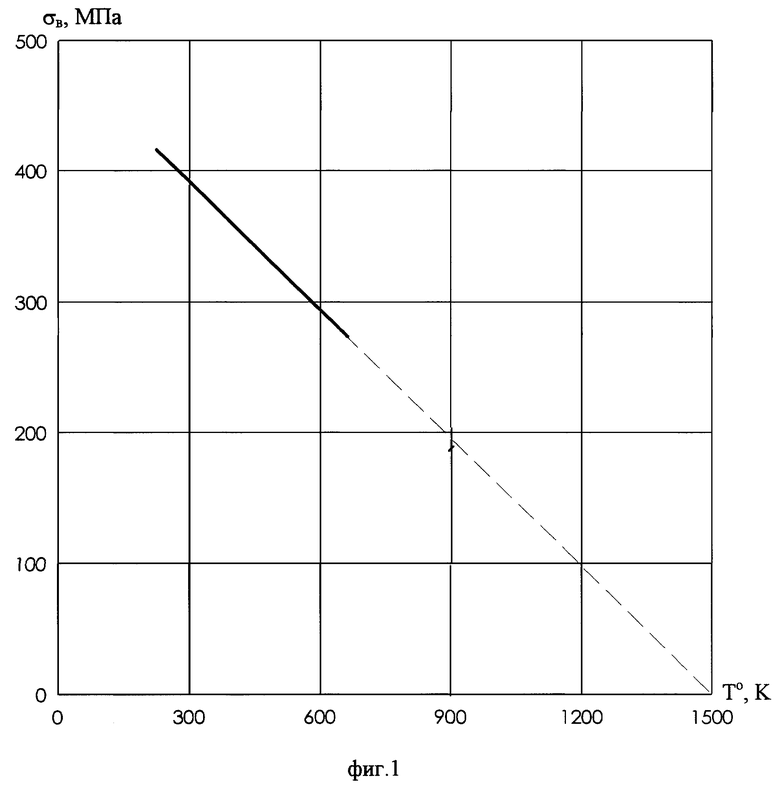

График зависимости длительной прочности от времени, нормированный на значение кратковременной прочности, рассчитанный по соотношению (7) для указанных значений T и T*, приведен на фиг. 2 в виде сплошной линии. Точки на фиг. 2 - экспериментальные данные, приведенные в прототипе путем длительных экспериментальных измерений.

Предлагаемый способ может быть использован для расчетов и прогнозирования долговечности металлоконструкций, особенно при высоких температурах, прочности горных пород в шахтах и сейсмических регионах в условиях длительного силового воздействия.

Литература:

1. Ковпак В.И. Прогнозирование жаропрочности металлических материалов. Киев, Наукова Думка, 1981.

2. Кривенюк В. П. Прогнозирование длительной прочности тугоплавких металлов и сплавов. Киев, Наукова Думка, 1990.

3. Злепко В.Ф., Бугай Н.В. О связи длительных и кратковременных свойств прочности трубных сталей. Энергетик, 1970, N 11, с. 4.

4. Новик Ф.С., Клыпин Б.А. О корреляционных связях между свойствами некоторых жаропрочных сплавов. Проблемы прочности, 1972, N 9, с. 84.

5. Регель В.Р., Слуцкер А.И., Томашевский Э.Е. Кинетическая природа прочности твердых тел, М., Наука, 1974.

Изобретение относится к области диагностики нагруженных материалов, к определению длительной прочности и долговечности конструкций на стадиях их проектирования и эксплуатации. Способ определения длительной прочности материала состоит в том, что измеряют кратковременную прочность и температуру исследуемого материала, строят график температурной зависимости кратковременной прочности σB (Т). Путем его линейной экстраполяции до пересечения с осью абсцисс определяют абсолютную температуру Т*, соответствующую точке пересечения. Длительную прочность σt (Т) в течение времени t (с) при абсолютной температуре Т рассчитывают из соотношения σt (Т)=σB(T){1-1g(t)/13[(T*/T)-1] } . Достигаемым техническим результатом является снижение трудоемкости определения длительной прочности материала. 2 ил.

Способ определения длительной прочности материала, по которому измеряют кратковременную прочность и температуру исследуемого материала, отличающийся тем, что строят график температурной зависимости кратковременной прочности σB(T) и путем его линейной экстраполяции до пересечения с осью абсцисс определяют абсолютную температуру Т*, соответствующую точке пересечения, а длительную прочность σt(T) в течение времени t(c) при абсолютной температуре Т определяют из соотношения σt(T)=σB(T){1-lg(t)/13[(T*/T)-1]}.

| Новик Ф.С., Клыпин Б.А | |||

| О корреляционных связях между свойствами некоторых жаропрочных сплавов | |||

| Проблемы прочности | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ ускоренного определения напряжения длительной прочности материалов при заданной долговечности | 1975 |

|

SU582476A1 |

| Способ прогнозирования времени длительной прочности материалов | 1987 |

|

SU1422082A1 |

| Способ определения остаточной долговечности материала конструкции | 1989 |

|

SU1626117A1 |

| US 4920807 A1, 01.05.1990 | |||

| JP 52140380 A2, 22.11.1977. | |||

Авторы

Даты

2001-05-20—Публикация

1999-05-05—Подача