Настоящее изобретение относится к золь-гель процессу, а в частности, к способу производства монолитного кварцевого стекла, содержащего кремнезем высокой чистоты и высокой плотности, для использования при производстве оптического формованного стекловолокна.

Как правило, многие способы предполагают использование для производства монолитного стекла золь-гель процесса. Однако кварцевое стекло, полученное посредством использования одного только распыленного порошка кремнезема, склонно к растрескиванию в процессе этапа сушки, что препятствует его широкому использовании. При использовании в золь-гель процессе алкоксида кремния монолитное стекло является однородным и прозрачным, но имеет очень высокую степень усадки (т.е. более чем 60%), что затрудняет использование монолитного стекла для крупной вторичной трубы для производства оптического волокна.

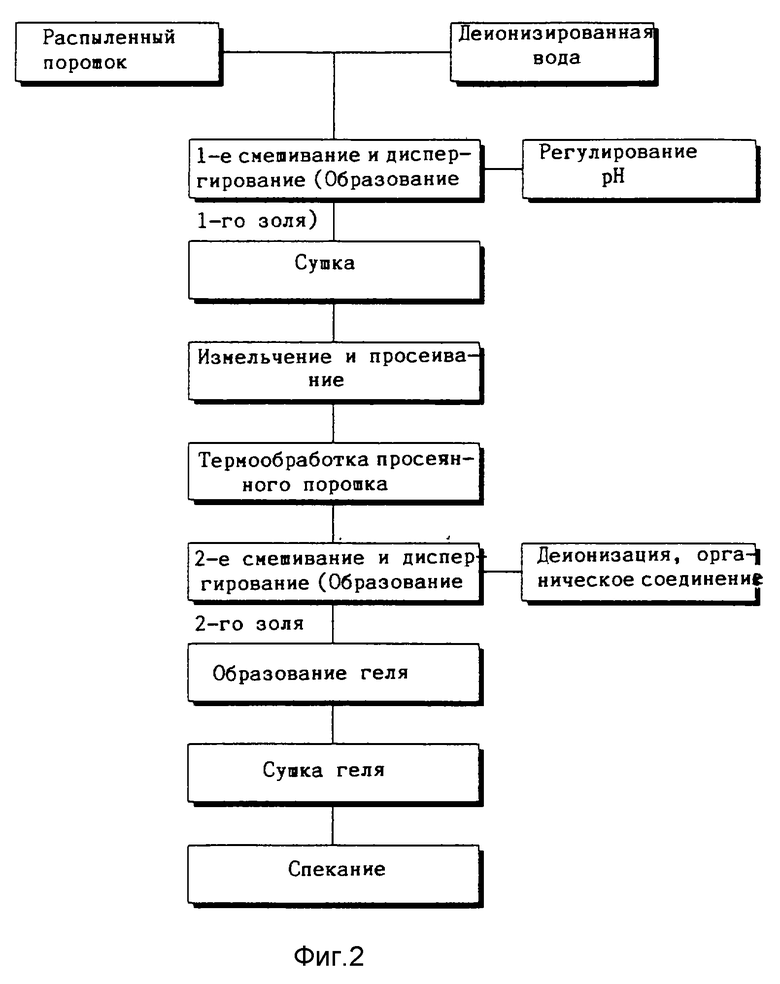

В способе обычного типа, в котором используют распыленные частицы кремнезема, как показано на фиг. 1, для предотвращения растрескивания первый золь получают посредством диспергирования распыленных частиц кремнезема в воде, превращают в гель, сушат и превращают в порошок, а второй золь получают посредством термической обработки порошка кремнезема и повторного диспергирования термообработанного порошка кремнезема в воде, гелеобразования, сушки и спекания, так что полученные таким образом порошковые частицы являются более крупными, чем исходные порошковые частицы, величина пор между частицами возрастает, и тем самым получают не содержащее трещин монолитное стекло. Однако этот способ является неэффективным в достижении цели производства и требует наличия первого этапа превращения золя в гель. При производстве крупного монолитного стекла описанным выше способом обычного типа даже два этапа получения золей не могут предотвратить растрескивание в ходе этапов сушки, и требуется продолжительное время для превращения первого золя в гель (US 5250096 A, 1993).

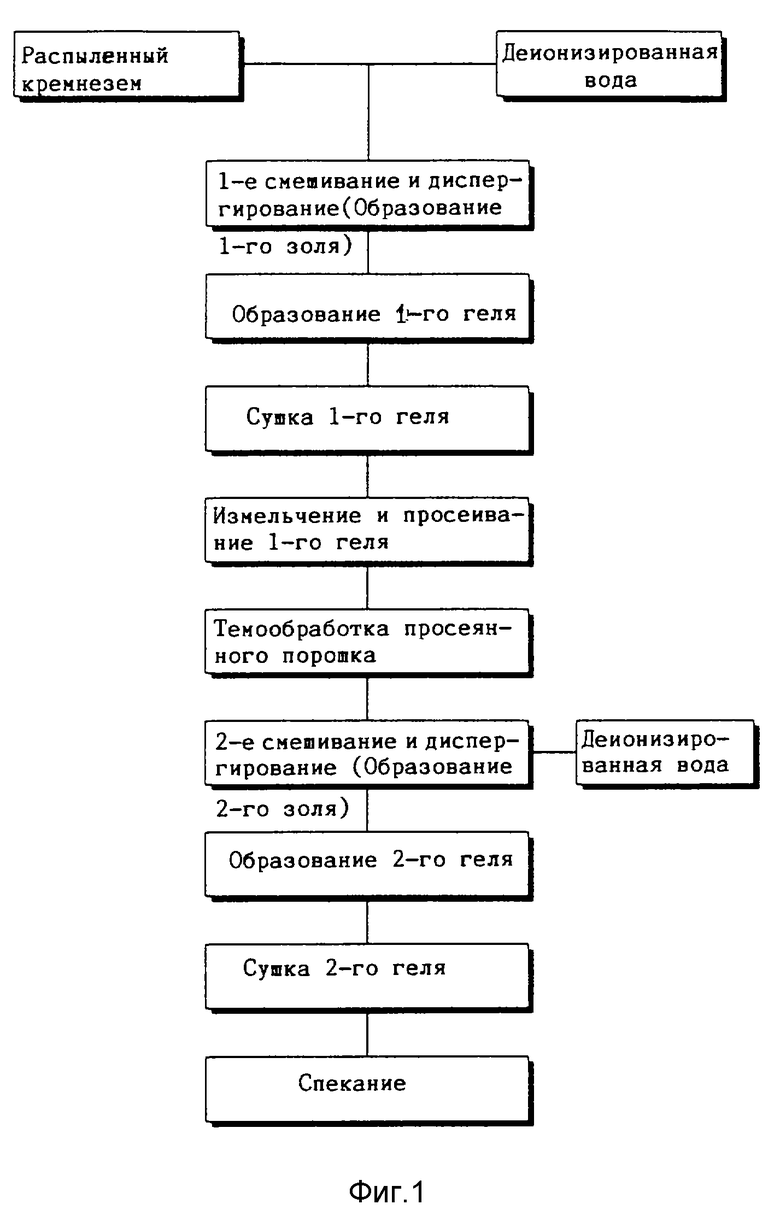

Задача настоящего изобретения заключается в создании способа производства монолитного кварцевого стекла с использованием золь-гель процесса, который значительно сокращает время, потребное для выполнения второго этапа диспергирования золя, путем быстрой сушки первого золя при отсутствии этапа гелеобразования за счет регулирования pH первого золя, предотвращает растрескивание, вызываемое капиллярным давлением в ходе этапа сушки, за счет увеличения размера порошковых частиц и, таким образом, размера пор между частицами, а также предотвращает растрескивание в ходе второго этапа сушки золя благодаря добавлению определенного количества водорастворимого органического соединения в ходе второго этапа сушки геля.

Для реализации вышеприведенной задачи предложен способ производства монолитного кварцевого стекла с использованием золь-гель процесса. В способе первый золь получают путем смешивания 100 вес. ч. состоящего из порошка кремнезема высокой плотности со 100-300 вес. ч. деионизированной воды и быстрой сушки, в то время как pH первого золя регулируют в диапазоне от 9 до 11. Высушенный первый золь подвергают термической обработке при температуре, равной или выше 600oC, и получают второй золь посредством смешивания термообработанного первого золя со 100-200 вес. ч. деионизированной воды. Второй золь подвергают гелеобразованию) в форме, сушат, термообрабатывают и спекают. Таким образом, получают монолитное кварцевое стекло.

Приведенные выше задачи и преимущества настоящего изобретения станут более понятными при подробном описании предпочтительного варианта изобретения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 представляет собой поточную диаграмму общепринятого способа производства кварцевого стекла с использованием золь-гель процесса; и

фиг. 2 представляет собой поточную диаграмму способа производства монолитного кварцевого стекла с использованием золь-гель процесса, согласно предпочтительному варианту настоящего изобретения.

В соответствии с фиг. 2 мелкие частицы, состоящие из кремнезема высокой плотности, предпочтительно распыленный порошок кремнезема (желательно имеющие размер 7-40 нм), полученный посредством взаимодействия тетрахлорида кремния с кислородом, смешивают с водой, предпочтительно с деионизированной водой, при вес. отношении 1:1-1:3 в смесителе с высокими сдвиговыми деформациями, а затем получают перемешанный до однородного состояния золь в шаровой мельнице, согласно способу производства монолитного кварцевого стекла в соответствии с настоящим изобретением. Показатель pH первого золя регулируют в диапазоне от 9 до 11 посредством добавления к первому золю соответствующего количества жидкого аммиака без превращения жидкого золя в гель. Затем первый золь сушат при температуре, равной или выше 100oC, в электрической печи или быстро сушат в микроволновой печи. При термической обработке высушенного первого золя при температуре 600-1200oC за счет коагуляции частиц происходит рост их размеров. Выросшие частицы повторно диспергируют таким же образом, как при получении первого золя, благодаря чему получают второй золь. В процессе образования второго золя, если необходимо, может быть добавлен водорастворимый органический связующий агент, такой как поливиниловый спирт, для предотвращения возможного растрескивания в ходе этапа сушки. После этого получают однородную смесь второго золя с использованием шаровой мельницы и осуществляют его превращение в гель в форме, предпочтительно легко отделяемой от геля. Наиболее предпочтительно перед заливкой второго золя в форму удалить пузырьки посредством снижения в смеси давления окружающей среды ниже атмосферного давления. После образования геля влажный гель удаляют из формы и сушат. При температуре, равной или ниже 1100oC, из высушенного геля, не содержащего трещин, удаляют OH-группу, используя газообразный Cl, и одновременно оттуда удаляют оставшийся Cl и добавленный связующий агент, используя газообразный Не. Затем в высокотемпературной печи осуществляют спекание и стеклование геля при температуре между 1100oC и точкой плавления стекла.

Далее следует описание способа производства монолитного кварцевого стекла согласно настоящему изобретению со ссылкой на наиболее предпочтительный вариант его осуществления.

Первый золь, содержащий 25 вес.% кремнезема, получают посредством смешивания 2200 г распыленного порошка кремнезема, имеющего удельную площадь поверхности 50 м2/г и состоящего из кремнезема высокой плотности, с 6600 г деионизированной воды и 50 мл 28% жидкого аммиака. Для получения однородного первого золя их смешивают в шаровой мельнице с 18 кг шариков из кремнезема, имеющих диаметр 10 мм, при скорости 90 об/мин, в течение 24 час. Затем первый золь сушат в сушилке при 120oC в течение 24 час, снимают электрический заряд, классифицируют через сито с размером 20 меш и производят термическую обработку при 1100oC в течение 1 часа в печи для термической обработки, имеющей скорость подъема температуры 300oC/час. Термообработанный порошок смешивают с деионизированной водой при весовом отношении 1:1,2, перемешивают в течение 15 мин и обрабатывают в течение 24 часов с добавлением 20 г поливинилового спирта в шаровой мельнице при таких же режимах, как для первой обработки в шаровой мельнице. Затем в полученную смесь, за 20 минут до окончания обработки в паровой мельнице, добавляют 4,4 г фтористого аммония. После этого осуществляют превращение полученного золя в гель в течение 48 часов. Форма изготовлена из тефлона и состоит из верхней части, нижней части, внешней трубчатой части и центрального стержня. Получаемая в форме заготовка имеет внутренний диаметр размером 35 мм, наружный диаметр 71 мм и длину 1,3 м. После образования геля стержень извлекают из формы, гель сушат в течение 2-3 дней, и форму отделяют от геля. Гель трубчатой формы сушат при комнатной температуре и относительной влажности 80% в течение 10 дней, при 40oC в течение 24 часов, при 60oC в течение 24 часов, а затем при 80oC в течение 24 час. Остаток влаги и органического вещества удаляют из высушенного геля при 900oC в течение 5 часов в высокотемпературной печи, имеющей скорость подъема температуры 100oC/час. Термообработанный гель подвергают стеклованию в печи в атмосфере газообразных He и Cl. При этом отделение гидроксильной группы и стеклование выполняют при 600- 1000oC в течение 5 часов и при 1400oC в течение одного часа соответственно. Труба после стеклования и спекания имеет внутренний диаметр 21 мм, наружный диаметр 41 мм и длину 1 м, при этом степень усадки составляет около 25%.

Как описано выше, в способе производства монолитного кварцевого стекла с использованием золь-гель процесса, согласно настоящему изобретению, снижено время процесса производства за счет быстрой сушки первого золя, при отсутствии этапа образования геля, и предотвращается растрескивание в процессе этапа сушки благодаря добавлению водорастворимого органического связующего агента по сравнению с общепринятым способом (см. фиг. 1), включающим два этапа диспергирования золя и два этапа образования геля.

Кроме того, первый золь очень быстро высушивают при отсутствии первого этапа образования геля, и, таким образом, время, необходимое для перехода ко второму этапу диспергирования золя, сокращается, поскольку первый золь образуется при регулировании его pH в щелочном диапазоне посредством добавления щелочного соединения. Первый золь получают из исходного порошка, сушат и подвергают термической обработке с тем, чтобы увеличить размер частиц порошка и, следовательно, размер пор между частицами. В результате предотвращают вызываемое капиллярным давлением растрескивание в процессе сушки. Помимо этого, размер пор и силы сцепления между частицами регулируют посредством добавления соответствующего количества водорастворимого органического связующего агента в ходе второго этапа сушки геля, благодаря чему предотвращают возможность растрескивания в процессе второго этапа сушки.

Хотя иллюстрация и описание изобретения даны со ссылкой на отдельный предпочтительный его вариант, специалистам в данной области техники должно быть понятно, что могут быть сделаны различные изменения его по форме и в деталях без отклонения от существа сферы притязаний изобретения, как определено прилагаемой формулой изобретения.

Использование: для производства монолитного кварцевого стекла с использованием золь-гель процесса. Согласно способу, первый золь получают посредством смешивания 100 вес. ч. состоящего из порошка кремнезема высокой плотности со 100-300 вес. ч. деионизированной воды и быстрой сушки при регулировании рН первого золя в диапазоне от 9 до 11. Высушенный первый золь подвергают термической обработке при температуре, равной или выше 600°С, а второй золь получают посредством смешивания термообработанного первого золя со 100-200 вес. ч. деионизированной воды. Второй золь превращают в гель в форме, сушат, подвергают термической обработке и спеканию. Техническая задача изобретения - получение монолитного кварцевого стекла высокой чистоты. 4 з.п.ф-лы, 2 ил.

| US 5250096 A, 05.10.93 | |||

| Способ получения кварцевого стекла | 1988 |

|

SU1549931A1 |

| Способ получения кварцевого стекла | 1990 |

|

SU1749185A1 |

| DE 3604529 A1, 14.08.86 | |||

| EP 0310486 A2, 05.04.89. | |||

Авторы

Даты

1999-11-27—Публикация

1998-03-10—Подача