Изобретение относится к способам получения кварцевого стекла высокой степени чистоты и бездефектности по золь-гель-процессу и может быть использовано в производствах электронной и оптической промышленности, в частности, при изготовлении фотошаблонных заготовок и оптических элементов.

Известен способ получения кварцевого стекла по золь-гель процессу (заявка Японии № 60-26433, кл. С 03 В 20/00. 1985 г.). Способ включает образование золя гидролизом алкилсиликата водным раствором со- ляной кислоты с добавлением тонкодисперсного порошка кремнезема, образование геля добавлением водного раствора аммиака до рН 5-6, сушку и тер- мообработкугеля до образования кварцевого стекла. В процессу сушки крышку герметичного сосуда, в котором проводилось образование геля, заменяли на пористую. Теперь уже процесс сушки определялся не скоростью испарения отдельных компонент межкаркасной жидкости геля с его поверхности, а коэффициентом диффузии этих компонент через пористуюкрышку, вы полняющую роль мембраны. Этот коэффициент диффузии определяется сорбцией компонента, мембраной, диффузией его через мембрану и десорбцией в свободное пространство. В этом случае основным недостатком является длительность процесса сушки, продолжающаяся, в зависимости от применяемых методов, неделями и в то же время не гарантирующая исключение образования трещин геля.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ производства кварцевого стекла, изложенный в патенте Великобритании (№ 2.140408. кл. С 03 С 1/02, 3/06, С 03 В 20/08, 1984 г.).

(/

С

vi

Јь Ю

С

ся

Способ заключается в образовании золя гидролизом этилсиликата водным раствором соляной кислоты с добавлением ультрадисперсного порошка кремнезема. Затем золь интенсивно перемешивают и подвергают ультразвуковому диспергированию. Крупные конгломераты удаляют из раствора центрифугированием для получения однородного золя, рН золя доводят до 4,5 путем добавления раствора аммиачной воды. Затем золь выливают в контейнер из полипропилена заданных размеров в форме параллелепипеда и герметично закрывают крышкой. Контейнер выдерживают расчетное время в интервале 5-60° С для завершения процесса гелеобразования, после чего крышку контейнера заменяют на перфорированную крышку с площадью отверстий 50% от общей площади крышки и выдерживают контейнер при температурах 20-120° С. При условии 100% выхода годных блоков сухого геля, гель сушится при температуре 60-70° С в течение 7 дней (не менее). В результате получают твердый сухой гель, который не растрескивается при комнатной температуре. Далее сухой гель подвергался спеканию при температуре 1000-1400° С для перевода его в кварцевое стекло. Вышеприведенный процесс имеет существенный недостаток - длительное время сушки геля.

Целью изобретения является повышение производительности процесса изготов- пения кварцевого стекла за счет сокращения времени сушки геля.

Поставленная цель достигается тем, что в способе получения кварцевого стекла по золь-гель процессу, заключающемся в образовании золя гидролизом этилсиликата вод- ным раствором соляной кислоты с добавлением ультрадисперсного порошка кремнезема, его диспергировании и центрифугировании, образовании геля добавлением водного раствора аммиака до рН 4,5-6, сушке полученного геля и термообработке геля до спекания кварцевого стекла, перед сушкой гель выдерживают в деионизованной воде в течение 10-16 ч, а затем в 1-5%-ном растворе щавелевой кислоты в деионизованной воде в течение 0,25-1 ч.

По сравнению с прототипом и аналогом применяются новые операции - выдержка геля перед сушкой в деионизованной воде, а затем выдержка в растворе щавелевой кислоты.

При выдержке пористого геля в деионизованной воде происходит равномерная по всей поверхности геля усадка. Кроме того, происходит активное выделение из тела геля в воду спирта, примесей - ионов С, , а также удаление непрореагировавших органических остатков - тетраэтоксисилана, олигомеров, воздушных пузырьков. Таким

образом, выдержка в деионизованной воде

позволяет осуществить удаление примесей

. из тела геля. Продолжительность выдержки

геля в деионизованной воде, равная 10-16

ч, обусловлена следующим. За время мень0 ше 10 часов не происходит полного выделения из тела геля в воду спирта, примесей ионов СГ, а также удаления непрореагировавших остатков - тетраэтоксисилана. олигомеров и др. За время, большее 16 ча5 сов, наступает разрушение структуры геля под действием деионизованной воды, что приводит к его растрескиванию при сушке. Таким образом, наиболее оптимальным временем выдержки геля в деионизованной во0 де является 10-16 ч.

Для ускорения сушки блоков геля целесообразно вводить в очищенную пористую структуру раствор щавелевой кислоты в деионизованной воде, что и делается на вто5 ром этапе. Ввведение раствора щавелевой кислоты способствует удалению воды из тела геля при сушке.

Выбор концентрации, времени выдержки в кислоте обусловлен наиболее опти0 мальным режимом введения щавелевой кислоты в поры геля, что способствует сокращению времени сушки до минимального за счет более интенсивного выделения воды из пор геля при сохранении 100% выхода

5 годных блоков сухого геля, а затем и заготовок кварцевого стекла,

Выбор концентрации кислоты влияет на скорость сушки, причем наиболее оптимальной является концентрация 1-5%. Кон0 центрация кислоты менее 1 % не ускоряет процесс сушки. Концентрация больше 5% приводит к протравливанию поверхности и объема геля, что вызывает растрескивание геля и коробление его поверхности при суш5 ке. Способ получения кварцевого стекла иллюстрируется приведенными ниже примерами.

Пример конкретного выполнения способа.

0 Авторы предлагают сделать сопоставительный анализ способа-прототипа и заявляемого способа для доказательства существенности эаявдляемых признаков, позволяющих достичь цели изобретения.

5 Прототип (пат. Великобритании Nr 2140408). 280 мл 09,01 моль/л раствора соляной кислоты (HCI) добавляли к 152 г (1 Моль) очищенного метилсиликата. Раствор перемешивался и материал гидролизовзл- ся. Далее в смесь добавляли 90 г (1,5 Моль)

аэросила (удельная поверхность 50 м /г), смесь перемешивали и подвергали ультразвуковому диспергированию ( v 22 кГц). Крупные конгломераты удаляли центробежной сепарацией для повышения однородности золя. Далее к золю добавляли раствор аммиака концентрацией 0,1 Моль/л до достижения ,5. Золь выливался в кубический контейнер размерами 30x30 см2 и высотой 10 см слоем толщиной 1 см и контейнер герметично закрывался. Контейнер выдерживался при температуре 20° С и гель образовывался в течение 30 мин. После этого гель оставляли в контейнере и выдерживали в течение ночи в закрытом состоянии (12 ч).

Затем герметичная крышка контейнера заменялась на крышку с отверстиями, площадь которых составляет 0,8% от общей площади. Далее контейнер нагревался от 20 до 70° С со скоростью нагрева 5°/ч (10 ч). Затем гель сушился в течение 7 дней при температуре 70° С. В результате этого был получен сухой гель размеров 20x20x0,7 см, который не растрескивался при комнатной температуре.

Таким образом готовили партии из 20 гелей. При сушке ни один из гелей не растрескивался, и процент выхода составил 100%.

Полученные 20 гелей были подвергнуты термообработке следующим образом.

Вначале они нагревались до 200° С со скоростью 60°/ч (3 ч) и выдерживались при 200° С в течение 3 ч. Затем образцы нагревали до 300° С со скоростью 60% (1ч 40 мин) и выдерживали при 300° С 5 ч для удаления адсорбированной воды. Далее их нагревали до 950° С со скоростью 180° С/ч (Зч 37 мин) и выдерживали при 950° С в течение 18ч для удаления углерода и хлорида аммония. Далее гели нагревали до 1230° С со скоростью нагрева 180° С/ч (1 ч 33 мин) и выдерживали при этой температуре 1 ч. Образцы превращались в беспористое и прозрачное кварцевое стекло размером 15x15x05 см. В процессе спекания выход годных составил 100%.

Заявляемый способ. 280 мл 0,01 моль/л раствора соляной кислоты (HCI) добавляли к 152 г (1 моль) очищенного метилсиликата. Раствор перемешивали и материал гидро- лизовался. Далее в смесь добавляли 90 г (1,5 моля) аэросила (удельная поверхность 50 м2/г), смесь перемешивали и подвергали ультразвуковому диспергированию ( V 22 кГц). Крупные конгломераты удалялись центробежной сепарацией для повышения однородности золя. Далее к золю

добавляли раствор аммиака концентрацией 0,1 моль/л до достижения рН 4,5, Золь выливали в кубический контейнер размерами З.хЗО см2 и высотой 10 см слоем толщи- 5 ной 1 см и контейнер герметично закрывали. Контейнер выдерживали при температуре 20° С: гель образовывался в течение 30 мин.

Далее крышку контейнера открывали и

0 гель заливали деионизованной водой. Время выдержки в деионизованной воде 13ч. После этого воду сливали, а гель заливали 3% раствором щавелевой кислоты в деионизованной воде и выдерживали в ней в течение

5 45 мин. Этого времени достаточно, чтобы кислота проникла в очищенные деионизованной водой поры влажного геля.

Далее контейнер с промытым гелем закрывали крышкой с отверстиями, площадь

0 которых составляла 0,8% от площади крышки. Контейнер нагревали от 20 до 70° С со скоростью нагрева 5°/ч (10 ч). Затем гель сушили в течение 2 сут при температуре 70° С. Таким образом получали сухой гель

5 размером 20x20x0,7 см3. Дальнейшая сушка результата не давала, т.к. размеры геля оставались неизменными. Для проверки повторяемости результатов готовили партию из 20 гелей по вышеприведенной техноло0 гии. Процент выхода годных при сушке составил 100%. Далее полученные гели подвергали термообработке по технологическим режимам, описанным в примере прототипа. По окончании процесса термо5 обработки получили бесцветное кварцевое стекло без трещин, вздутий и пузырей. Выход годных по окончании процесса термооб работки составил 100%. Таким образом получили партию из 20 кварцевых стекол

0 размером 15x15x0,5 см .

ИК-спектроскопия полученных образцов показала идентичность их параметров с образцами, полученными по технологии, приведенной в патенте-прототипе. Плотность стекла 2.29. коэффициент термическо5 го расширения 5,8x10 . Сопоставляяя два вышеприведенных технологических процесса убеждаемся, ч го пыход годных в обоих случаях идентичен и равен 100%.

Сопоставление производительности

0 процесса получении кпарцепого стекла показывает следующее.

Ввиду идентичности процессов спекания стекла из сухих ечей в обоих технологических процесса/ их исключаем из

5 рассмотрения. Срчпмрм по времени получение сухих гелей. По г-;--пологий производства, изложенное в rif,. lornn-j (пример 4).этот процесс длится:

0,5 ч + 12 ч 1- 1C ч 7 д| С 1 8 дней.

По заявленному способу процесс получения сухого геля происходит за 0,5 ч + + 13 ч 4- 0,75 ч + Ю ч + 2 дня - 3 дня.

Таким образом, соотношение времени сушки, по технологии прототипа и заявляемой, показывает выполнение поставленной цели - повышение производительности процесса производства стекла.

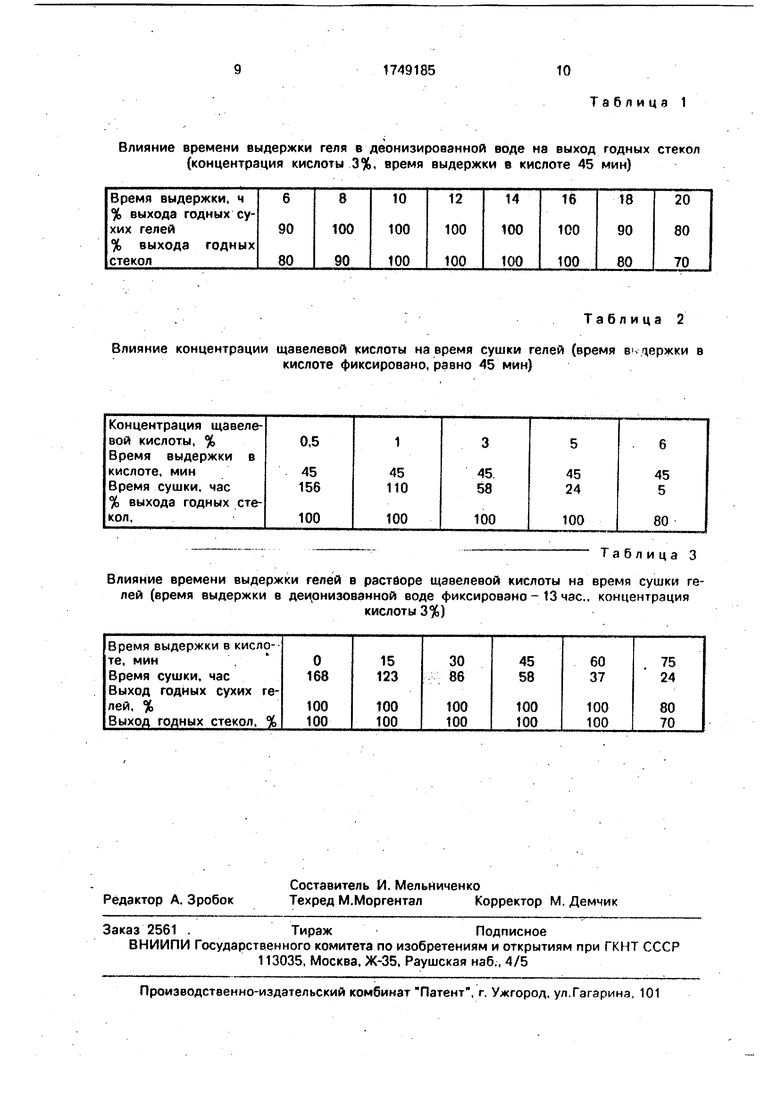

Для обоснования выбора диапазонов времени промывки геля в деионизованной воде готовили 8 партий гелей в количестве 10 штук каждая по предлагаемой авторами технологии, причем время промывки в воде каждой из партии различалось (от 6 ч до 20 ч) при сохранении неизменным для каждой партии времени выдержки в кислоте (45 минут) и концентрации кислоты (3%). Выход годных оценивали как на стадии получения сухих гелей, так и на стадии получения стекол. На стадии получения сухих гелей процент выхода годных составил 100 в диапазоне выдержки в воде 8-16 ч. При выдержке в воде б ч и 18 часов процент выхода годных сухих гелей составил 90%, при 20 ч - 80%. Дальнейшее спекание этих 8 партий дает следующий результат: партии с выдержкой в воде 10-16 ч дают выход годных стекол 100%, партия с выдержкой 8 ч дает 90% выхода годных, с выдержкой 6 ч - 80% годных стекол, с выдержкой 18 ч и 20 ч - соответственно 80 и 70% годных стекол относительно заготовок гелей. На основании этого исследования делаем вывод о целесообразности диапазона времени промывки 10-16 ч. Результаты иллюстрируются табл.1.

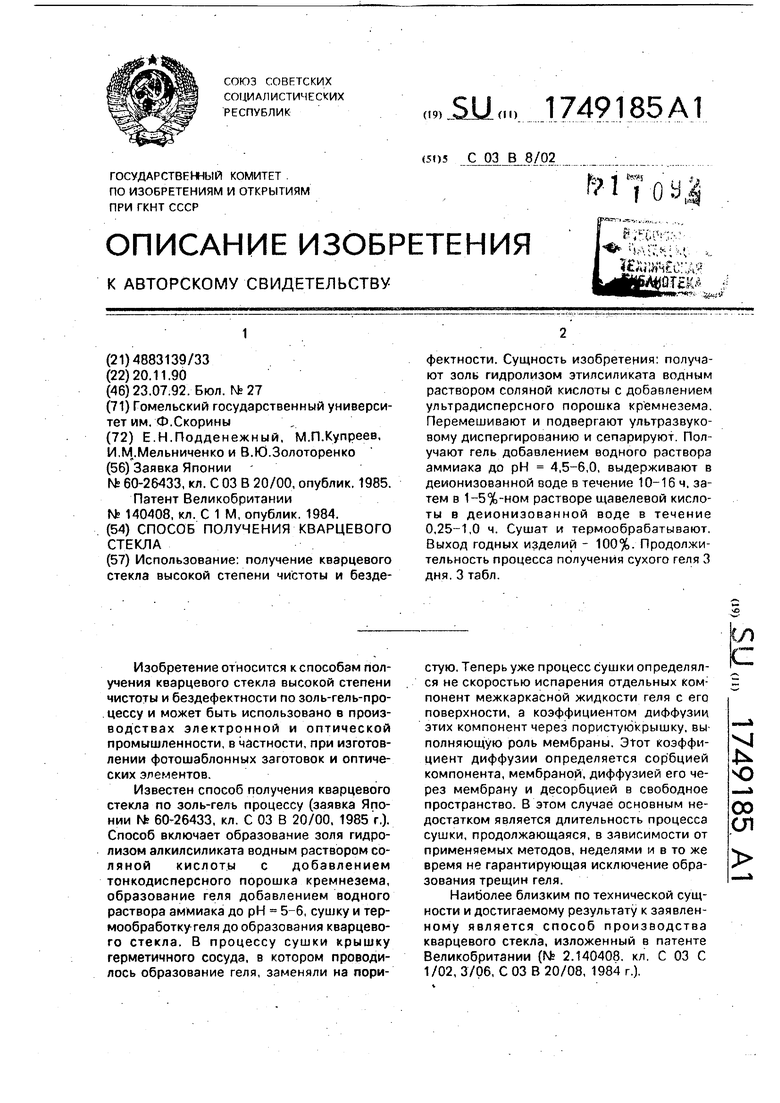

Для определения диапазона концентрации кислоты готовили 5 партий гелей по предлагаемой авторами технологии, причем время выдержки в деионизованной воде сохранялось неизменным (13 ч), время выдержки в кислоте сохранялось постоянным и равным 45 мин. Изменялась лишь концентрация кислоты, варьируемая от 0,5 до 6%. Обработанные таким образом гели высушивали по предлагаемой технологии до постоянной массы и оценивали на предмет выхода годных. Для концентрации 0,5- 5% выход годных сухих гелей составлял 100%, для 6% концентрации - 80% (произошло растравливание поверхности геля). Дальнейшая термообработка не изменила выход годных по предыдущей операции. Результаты представлены в табл.2.

Результаты показывают, что наиболее оптимальным является диапазон концентраций 1-5%, обеспечивающий 100% выход годных и повышение производительности процесса изготовления сухих гелей.

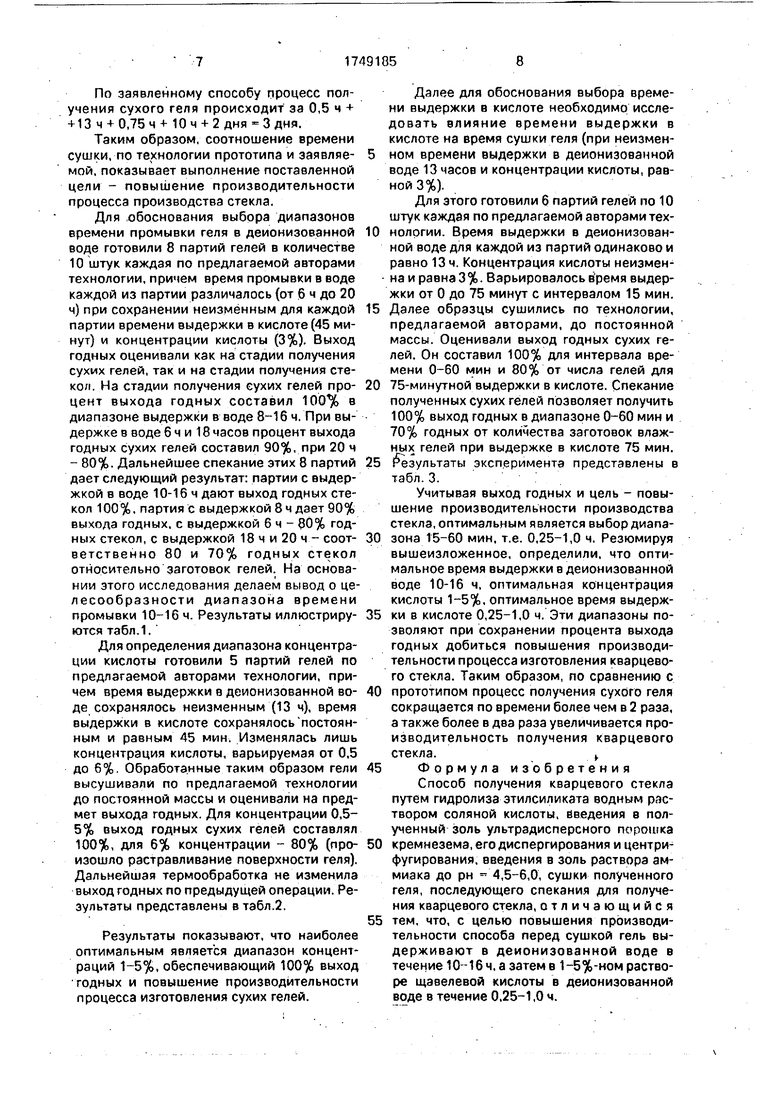

Далее для обоснования выбора времени выдержки в кислоте необходимо исследовать влияние времени выдержки в кислоте на время сушки геля (при неизменном времени выдержки в деионизованной воде 13 часов и концентрации кислоты, равной 3%).

Для этого готовили 6 партий гелей по 10 штук каждая по предлагаемой авторами тех0 нологии. Время выдержки в деионизованной воде для каждой из партий одинаково и равно 13 ч. Концентрация кислоты неизмен- - на и равна 3%. Варьировалось в ремя выдержки от 0 до 75 минут с интервалом 15 мин.

5 Далее образцы сушились по технологии, предлагаемой авторами, до постоянной массы. Оценивали выход годных сухих гелей. Он составил 100% для интервала времени 0-60 мин и 80% от числа гелей для

0 75-минутной выдержки в кислоте. Спекание полученных сухих гелей позволяет получить 100% выход годных в диапазоне 0-60 мин и 70% годных от количества заготовок влажных гелей при выдержке в кислоте 75 мин.

5 Результаты эксперимента представлены в табл. 3.

Учитывая выход годных и цель - повышение производительности производства стекла, оптимальным является выбор диапа0 зона 15-60 мин, т.е. 0,25-1,0 ч. Резюмируя вышеизложенное, определили, что оптимальное время выдержки в деионизованной воде 10-16 ч, оптимальная концентрация кислоты 1-5%, оптимальное время выдерж5 ки в кислоте 0,25-1,0 ч. Эти диапазоны позволяют при сохранении процента выхода годных добиться повышения производительности процесса изготовления кварцевого стекла. Таким образом, по сравнению с

0 прототипом процесс получения сухого геля сокращается по времени более чем в 2 раза, а также более в два раза увеличивается производительность получения кварцевого стекла.

5 Формула изобретения

Способ получения кварцевого стекла путем гидролиза этилсиликата водным раствором соляной кислоты, введения в полученный золь ультрадисперсного порошка

0 кремнезема, его диспергирования и центрифугирования, введения в золь раствора аммиака до рн - 4,5-6,0, сушки полученного геля, последующего спекания для получения кварцевого стекла, отличающийся

5 тем, что, с целью повышения производительности способа перед сушкой гель выдерживают в деионизованной воде в течение 10-16 ч, а затем в 1-5%-ном растворе щавелевой кислоты в деионизованной воде в течение 0.25-1,0 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кварцевого стекла | 1990 |

|

SU1723054A2 |

| Способ получения кварцевого стекла | 1988 |

|

SU1549931A1 |

| Способ получения стекла | 1991 |

|

SU1806105A3 |

| Способ получения гранул особо чистого диоксида кремния | 2020 |

|

RU2773514C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

| ВЫСОКОЧИСТЫЙ ГРАНУЛИРОВАННЫЙ ДИОКСИД КРЕМНИЯ ДЛЯ ПРИМЕНЕНИЯ В ОБЛАСТЯХ ИСПОЛЬЗОВАНИЯ КВАРЦЕВОГО СТЕКЛА И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ГРАНУЛИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2602859C2 |

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| Способ получения кварцевых заготовок | 1990 |

|

SU1723057A1 |

| ЗОЛЬ-ГЕЛЬ-ПРОЦЕСС | 2007 |

|

RU2445277C2 |

Использование: получение кварцевого стекла высокой степени чистоты и бездефектности. Сущность изобретения: получают золь гидролизом этилсиликата водным раствором соляной кислоты с добавлением ультрадисперсного порошка кремнезема. Перемешивают и подвергают ультразвуковому диспергированию и сепарируют. Получают гель добавлением водного раствора аммиака до рН 4,5-6,0, выдерживают в деионизованной воде в течение 10-16 ч. затем в 1-5%-ном растворе щавелевой кислоты в деиониэовзнной воде в течение 0,25-1,0 ч. Сушат и термообрзбатывают. Выход годных изделий - 100%. Продолжительность процесса получения сухого геля 3 дня. 3 табл.

Влияние времени выдержки геля в деонизированной воде на выход годных стекол (концентрация кислоты 3%, время выдержки в кислоте 45 мин)

Таблица 2

Влияние концентрации щавелевой кислоты на время сушки гелей (время в. цержки в

кислоте фиксировано, равно 45 мин)

ТаблицаЗ

Влияние времени выдержки гелей в растёоре щавелевой кислоты на время сушки гелей (время выдержки в деирнизованной воде фиксировано - 13 час., концентрация

кислоты 3%)

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Устройство для подачи листовых заготовок | 1960 |

|

SU140408A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-07-23—Публикация

1990-11-20—Подача