Изобретение относится к промышленности строительства и стройматериалов, а именно к способам получения кварцевого стекла высокой степени чистоты и бездефектности по золь-гель процессу и может быть использовано в производствах электронной и оптической промышленности, в частности при изготовлении фотошабдонных заготовок и изделий волоконной оптики.

Цель изобретения - повышение выхода годной продукции.

Способ осуществляется следующим образом.

К тетраэтоксисилану добавляют воду и раствор соляной кислоты. Смесь интенсивно перемешивают, чтобы провести гидролиз алкилсиликата до образования золя. Добавляют к смеси тонкодисперсный порошок кремнезема и слабое основание типа аммиачной воды для регулирования рН образования

геля. Смесь заливают в герметичный сосуд из фторопласта, где золь переходит в гель. Образованный гель открывают, заливают деионизованной водой и выдерживают в течение расчетного времени. Затем воду сливают и гель высушивают в открытом состоянии при 20-60°С до постоянной сухой массы. Сухой гель спекают в печи при 1200°С и получают прозрачное кварцевое стекло.

Пример 1. К 150 мл тетра- этоксисилана добавляли 50 мл 0,1 н. раствора НС1. Смесь интенсивно перемешивали. В результате реакции гидролиза температура смеси повышается и при достижении 50°С добавляли 50 мл деионизованной воды. После 15 мин перемешивания добавляли 50 г ультрадисперсного порошка кремнезема и продолжали перемешивание еще 15 мин. Далее к полученному золю добавляли

СП

Ј

СЈ

СО

00

при перемешивании аммиачную воду до рН 5-6 и смесь разливали в десять герметично закрывающихся квадратных фторопластовых форм, где формируются пластины геля массой 40 г. После образования геля формы открывали, заливали деионизованной водой и выдерживали расчетное время (см.таблицу). Затем воду сливали и пластины геля сушили на воздухе в открытом состоянии при 20-25 С до постоянной массы.

Сухой гель подвергали температурной обработке при 1200°С для перевода, его в кварцевое стекло.

Пример2. К 1,5л тетраэтокси силана добавляли 1 л 0,05 н. раствора НС1 и 500 г ультрадисперсного порошка кремнезема. Смесь интенсивно перемешивали в течение 1 ч. Далее к полученному золю при перемешивании приливали аммиачную воду до рН 5-6 и смесь разливали в 10 герметично закрывающихся квадратных фторопласто- вых формы, где формируются пластины геля массой 300 г. Далее пластины заливали деионизованной водой на время, указанное в таблице, по истечении которого воду сливали и пластины суши ли на открытом воздухе при 20-25°С.

Сухой гель подвергали температурно ообработке аналогично примеру 1.

Пример 3. Аналогично примеру 2 формировали блоки геля массой 1,5 кг каждый. После гелеобразования каждый блок заливали деионизованной водой и выдерживали в течение времени, указанного в таблице, затем воду сливали и производили сушку на открытом воздухе при 20-25°С до постоянной массы.

1U

5

0

Температурную обработку проводили аналогично примеру 1.

П р и м е р 4. Аналогично примеру 2 формировали блок геля массой 3 кг, заливали его деионизованной водой и выдерживали в течение времени, указанного в таблице, и в зависимости от него после сушки при 20-25°С получали определенное количество годных образцов сухого геля.

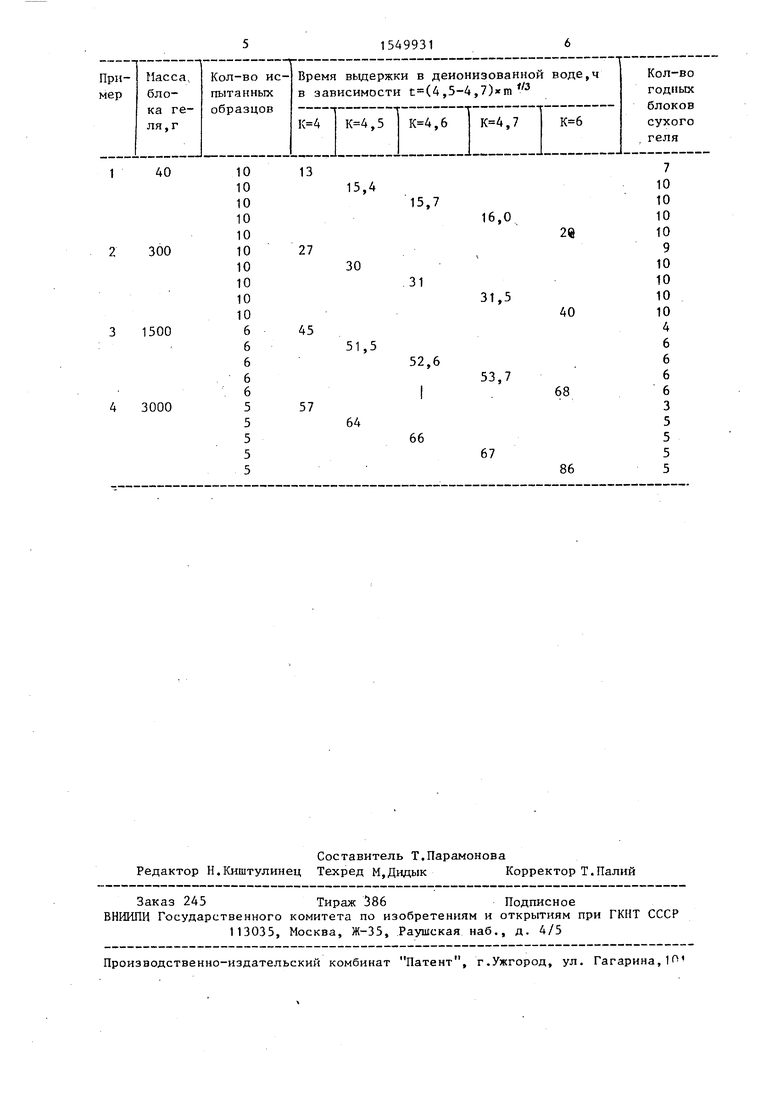

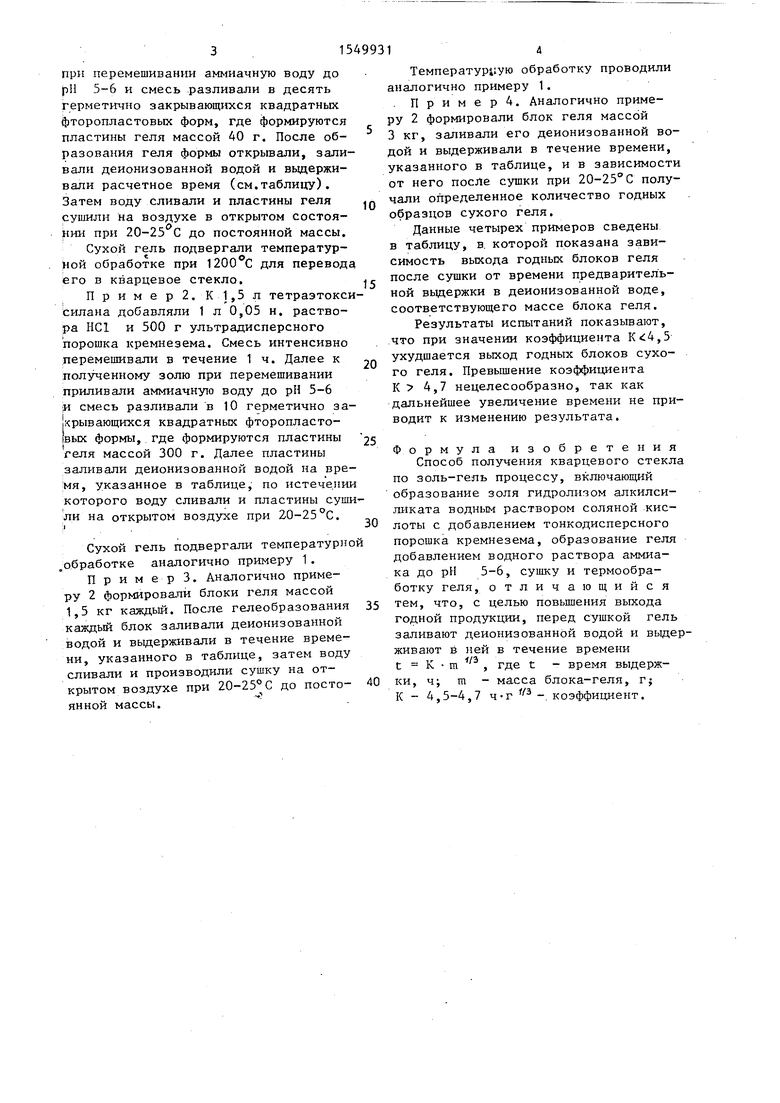

Данные четырех примеров сведены в таблицу, в которой показана зависимость выхода годных блоков геля после сушки от времени предварительной выдержки в деионизованной воде, соответствующего массе блока геля.

Результаты испытаний показывают, что при значении коэффициента ,5 ухудшается выход годных блоков сухого геля. Превышение коэффициента К 4,7 нецелесообразно, так как дальнейшее увеличение времени не приводит к изменению результата.

Формула изобретения

Способ получения кварцевого стекла по золь-гель процессу, включающий образование золя гидролизом алкилси- ликата водным раствором соляной кислоты с добавлением тонкодисперсного порошка кремнезема, образование геля добавлением водного раствора аммиака до рН 5-6, сушку и термообработку геля, отличающийся тем, что, с целью повышения выхода годной продукции, перед сушкой гель заливают деионизованной водой и выдерживают в ней в течение времени

Y f

t К m , где t - время выдерж- 0 ки, ч; m - масса блока-геля, г$ К - 4,5-4,7 ч-г - коэффициент.

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кварцевого стекла | 1990 |

|

SU1723054A2 |

| Способ получения кварцевого стекла | 1990 |

|

SU1749185A1 |

| Способ получения стекла | 1991 |

|

SU1806105A3 |

| Способ получения гранул особо чистого диоксида кремния | 2020 |

|

RU2773514C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЛИТНОГО КВАРЦЕВОГО СТЕКЛА | 2011 |

|

RU2482058C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286947C2 |

| Способ получения кварцевых заготовок | 1990 |

|

SU1723057A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2018 |

|

RU2690830C1 |

| Способ получения кварцевых заготовок | 1989 |

|

SU1662957A1 |

Изобретение относится к промышленности строительства, а именно к способам получения кварцевого стекла высокой степени чистоты и бездефектности по золь-гель процессу. Изобретение позволяет повысить выход годной продукции в процессе производства кварцевого стекла за счет того, что после операций образования золя, а затем геля свежеизготовленный блок-гель заливают деионизованной водой и выдерживают в ней в течение времени, определяемого из зависимости T=K.M1/3, где T - время выдержки в деионизованной воде, ч

M - масса блок-геля, г

K - коэффициент, K=4,5...4,7 (ч.г-1/3), затем воду сливают и блок-гель подвергают сушке и температурной обработке, приводящей к получению кварцевого стекла. 1 табл.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-03-15—Публикация

1988-04-12—Подача