Изобретение относится к устройствам для термического обезвреживания отходов путем пиролиза и может быть использовано при переработке бытовых и промышленных отходов, выработке тепловой и электрической энергии.

Известна установка для переработки отходов, содержащая печь с устройством нагрева, дробилку для шлака, систему очистки отходящего газа, котлы, турбины, электрогенераторы и парогенераторы (Проблемы больших городов. Обзорная информация, М., МГЦНТИ, 1982, вып. 16, с. 3-5).

Однако известная установка характеризуется низкой производительностью по переработке отходов, высокими энергетическими затратами из-за автономности входящих в установку устройств, большими тепловыми потерями.

Наиболее близкой по технической сущности и достигаемому результату является установка для плазменной переработки отходов по RU патенту 2108517, кл. F 23 G 5/00 10.04.98.

Известная установка включает печь пиролиза с плазмотроном с автономным источником электропитания, выходы которой соединены с входами гранулятора шлака, приемника металла, системы очистки пирогаза, линию водоподготовки, теплообменник энергетический блок, включающий электрогенераторы.

Изобретением решается задача повышения эффективности переработки отходов, снижение расходов электроэнергии на получение пресной воды.

Сформулированная задача решается за счет того, что в установке для плазменной переработки отходов, включающей печь пиролиза с плазмотроном с автономным источником электропитания, выходы которой соединены с входами гранулятора шлака, приемника металла, системы очистки пирогаза, линию водоподготовки, теплообменник, энергетический блок, включающий электрогенераторы, линия водоподготовки содержит приемный коллектор солоноватый или морской воды по крайней мере с двумя рукавами, в каждом из которых установлен по крайней мере один теплообменник, и раздаточный коллектор. Один рукав приемного коллектора расположен внутри теплообменника, соединенного с плазмотроном и источником электропитания, внутри гранулятора шлака и приемника жидкого металла, установленных друг за другом вдоль этого рукава. Выход этого рукава соединен с входом раздаточного коллектора. Второй рукав расположен внутри последовательно установленных теплообменников, которые автономно соединены либо с печью пиролиза, либо с системой очистки пирогаза. Выход второго рукава соединен с вторым входом раздаточного коллектора, выходы которого введены на входы дистилляционной опреснительной и обратноосмотической опреснительных установок, причем один из выходов дистилляционной опреснительной установки соединен с входом системы охлаждения источника электропитания плазмотрона и с входом энергетического блока, включающего котлы, турбины и парогенераторы. Выход энергетического блока соединен с соответствующими входами печи пиролиза и дистилляционной опреснительной установки. Выход системы очистки пирогаза соединен с входом энергетического блока.

Такое выполнение установки для переработки отходов и опреснения солоноватой или морской воды позволяет постоянно повышать температуры воды при ее прохождении от приемного коллектора до раздаточного, повышает КПД установки за счет обратной связи по пару и использованию части опресненной воды для охлаждения источника питания и в котле энергетического блока.

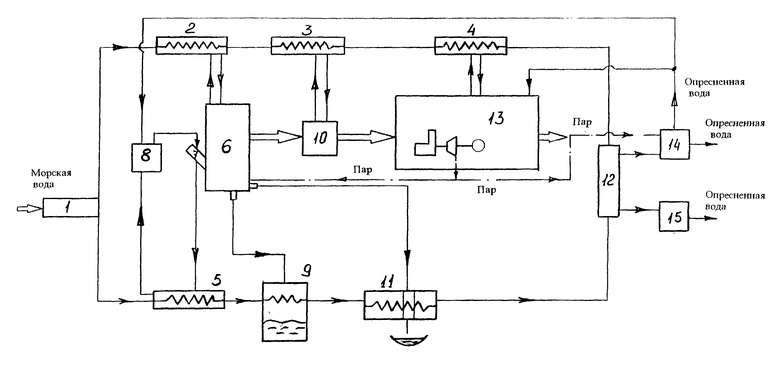

Сущность изобретения поясняется чертежом, где 1 - приемный коллектор солоноватой или морской воды, 2, 3, 4, 5 - теплообменники, 6 - печь пиролиза, 7 - плазмотрон, 8 - источник электропитания, 9 - гранулятор шлака, 10 - система очистки пирогаза, 11 - приемник жидкого металла, 12 - раздаточный коллектор подогретой солоноватой или морской воды, 13 - энергетический блок, содержащий котлы, турбины, электрогенераторы, 14 - дистилляционная опреснительная установка, 15 - обратноосмотическая опреснительная установка.

Установка работает следующим образом.

В приемный коллектор 1 поступает солоноватая или морская вода. Теплообменники 2, 3, 4 установлены в одном рукаве последовательно, а теплообменник 5 установлен в другом рукаве. В печи пиролиза установлен плазмотрон 7 с самостоятельным источником электропитания 8. Охлаждение источника электропитания 8 и плазмотрона 7 происходит за счет циркуляции опресненной воды через теплообменник 5; при этом солоноватая или морская вода, проходящая через теплообменник 5, подогревается и поступает в объем гранулятора шлака 9, который своим входом соединен с одним из выходов печи пирролиза 6. Два других выхода печи пиролиза 6 соединены с системой очистки пирогаза 10 и приемником жидкого металла 11. Солоноватая или морская вода, пройдя последовательно через объем гранулятора шлака 9 и объем приемника жидкого металла 11, нагревается и в горячем виде поступает в раздаточный коллектор 12.

В то же время по другому рукаву из приемного коллектора 1 солноватая или морская вода проходит через теплообменники 2, 3, 4, которые могут быть выполнены и в виде единого теплообменника. Теплообменник 2 охлаждает воду системы охлаждения печи пиролиза 6, теплообменник 3 охлаждает воду системы очистки пирогаза 6, теплообменник 4 охлаждает пар и воду энергетического блока 13. Пройдя через теплообменники 2, 3, 4, горячая солоноватая или морская вода поступает в раздаточный коллектор 12. В объеме раздаточного коллектора 12 встречаются оба потока горячей воды, затем часть горячей воды поступает в дистилляционную опреснительную установку 14, а другая часть в обратноосмотическую опреснительную установку 15.

Для поддержания высокого КПД установки часть пара из энергетического блока 13 подается и к печи пиролиза 6, и к дистилляционной опреснительной установке 14.

Вырабатываемая в энергетическом блоке 13 электроэнергия используется для собственных нужд установки, а часть электроэнергии используется для опреснительных установок.

В результате такого выполнения технологической линии водоподготовки завода по переработке снижаются расходы на переработку твердых отходов и значительно снижается стоимость получения пресной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2009 |

|

RU2406032C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570331C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2005 |

|

RU2320038C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КЕКА ИЛОВЫХ ОСАДКОВ В ШЛАКОВОМ РАСПЛАВЕ | 2017 |

|

RU2638558C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ | 1999 |

|

RU2147293C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2017 |

|

RU2667149C1 |

| Система комплексной безотходной переработки твердых бытовых и промышленных отходов | 2016 |

|

RU2648737C1 |

| УСТАНОВКА ДЛЯ МУЛЬТИФАЗОВОГО ПИРОЛИЗА ОРГАНИЧЕСКОГО СЫРЬЯ | 2009 |

|

RU2408820C1 |

| СТАНЦИЯ ВОДОПОДГОТОВКИ ДЛЯ ДИФФЕРЕНЦИРОВАННОГО ВОДОПОТРЕБЛЕНИЯ | 2017 |

|

RU2702595C2 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

Изобретение относится к устройствам для термического обезвреживания отходов путем пиролиза и может быть использовано при переработке бытовых и промышленных отходов, выработке тепловой и электрической энергии. Установка для плазменной переработки отходов включает печь пиролиза с плазмотроном с автономным источником электропитания, выходы которой соединены с входами гранулятора шлака, приемника металла, системы очистки пирогаза, линию водоподготовки, теплообменник, энергетический блок. Линия водоподготовки содержит приемный коллектор солоноватой или морской воды, выполненный по крайней мере с двумя рукавами, в каждом из которых установлен по крайней мере один теплообменник. Выход системы очистки пирогаза соединен со входом энергетического блока. Один рукав приемного коллектора расположен внутри теплообменника, соединенного с плазмотроном и источником электропитания, внутри гранулятора шлака и приемника жидкого металла, установленных друг за другом вдоль этого рукава. Выход этого рукава соединен со входом раздаточного коллектора. Второй рукав расположен внутри последовательно установленных теплообменников, которые автономно соединены либо с печью пиролиза, либо с системой очистки пирогаза, либо с энергетическим блоком. Выход второго рукава соединен со вторым входом раздаточного коллектора, выходы которого введены на входы дистилляционной опреснительной и обратноосмотической опреснительной установок. Один из выходов дистилляционной опреснительной установки соединен со входом системы охлаждения источника электропитания плазмотрона и со входом энергетического блока, а выход по пару энергетического блока соединен с соответствующими входами печи пиролиза и дистилляционной опреснительной установки. Технический результат: повышение эффективности переработки отходов, снижение расходов электроэнергии на получение пресной воды. 1 ил.

Установка для плазменной переработки отходов, включающая печь пиролиза с плазмотроном с автономным источником электропитания, выходы которой соединены с входами гранулятора шлака, приемника металла, системы очистки пирогаза, линию водоподготовки, теплообменник, энергетический блок, включающий электрогенераторы, отличающаяся тем, что линия водоподготовки содержит приемный коллектор солоноватой или морской воды, по крайней мере, с двумя рукавами, в каждом из которых установлен, по крайней мере, один теплообменник, и раздаточный коллектор, один рукав приемного коллектора расположен внутри теплообменника, соединенного с плазмотроном и источником электропитания, внутри гранулятора шлака и приемника жидкого металла, установленных друг за другом вдоль этого рукава, выход этого рукава соединен с входом раздаточного коллектора, второй рукав расположен внутри последовательно установленных теплообменников, которые автономно соединены либо с печью пиролиза, либо с системой очистки пиролиза, либо с энергетическим блоком, выход второго рукава соединен с вторым входом раздаточного коллектора, выходы которого введены на входы дистилляционной опреснительной и обратноосмотической опреснительной установок, причем один из выходов дистилляционной опреснительной установки соединен с входом системы охлаждения источника электропитания плазмотрона и с входом энергетического блока, включающего котлы, турбины и парогенераторы, выход энергетического блока соединен с соответствующими входами печи пиролиза и дистилляционной опреснительной установки, а выход системы очистки пирогаза соединен с выходом энергетического блока.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2108517C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ПИРОЛИЗА ЖИДКИХ ОТХОДОВ | 1995 |

|

RU2093754C1 |

| RU 94035281 А1, 20.07.96 | |||

| US 5090340 А, 25.02.92. | |||

Авторы

Даты

1999-12-20—Публикация

1998-04-28—Подача