Изобретение относится к оборудованию цехов по термической обработке и измельчению глинистого материала, преимущественно крупно измельченных малозапесоченных, пластичных и высокопластичных глин с целью получения порошков для изготовления глинистых буровых растворов и формовочной земли для литейного производства, производства подстилок для домашнего скота и наполнителей для туалета кошек и других целей.

Известна печь кипящего слоя для термической обработки порошкообразного материала, включающая камеру кипящего слоя с плоской газораспределительной решеткой и шахтным теплообменником переменного сечения. Центральная часть газораспределительной решетки оборудована газоходом с устройством для регулирования расхода газа. Верхняя цилиндрическо-конусная часть печи оборудована крышкой, снабженной патрубком для загрузки материала и патрубком для выхода газов горения вместе с пылью обрабатываемого материала. Нижняя часть теплообменника печи выполнена с камерой кипящего слоя с газораспределительной решеткой и снабжена патрубками подачи топлива и выгрузки готового материала. См. авт. свид. SU N 770323, MKИ F 27 B 15/00, опубл. 23.08.87, Бюл. N 31.

Известная печь обрабатывает гидроокись алюминия, предварительно высушенного и измельченного до порошка, с последующей термической обработкой в печи и измельчением до товарного вида. Такая технология приготовления товарных порошков глинозема в химической и цементной промышленности, например, для производства фтористого алюминия, не обеспечивает высокой производительности и требует повышенных затрат энергии при производстве.

Известна шахтная печь кипящего слоя для обжига сыпучего материала, содержащая зоны подогрева и обжига с подиной, набранной из горелок, выполненных с центральной газоподающей трубой и периферийной воздухоподающей трубой. Зона обжига печи в месте установки подины выполнена конической с расположением патрубка разгрузки на верхнем уровне кипящего слоя. Печь снабжена футерованным циклоном с подводящей и отводящей трубами и внешним перетоком с клапанным затвором. (Авт. SU N 474665, МКИ F 27 B 15/00, опубл. 25.06.75, Бюл. N 23).

Недостатками этой известной конструкции печи являются низкая производительность в измельчении глинистого материала вследствие использования малопроизводительного самоистирания частиц глины в кипящем слое. Наличие горизонтально расположенных трубных участков подвода газов горения с частицами глин в циклон из зоны обжига и отвода газов в зону термоподготовки с недостаточной динамикой движения воздуха и газов горения для переноса пылеватых частиц глины приводит к осаждению и уплотнению осадков глинистых частиц. Эти недостатки являются причиной больших удельных расходов топлива и воздуха на 1 кг влаги, заключенной в сырье, а также приводит к значительным удельным расходам топлива и электроэнергии на 1 тонну продукции.

Наиболее близкой по технической сущности и достигаемому результату в обработке глин является установка для помола и сушки цементного сырья, выполненная по авт. свид. SU N 328939, МКИ B 02 C 19/00, опубл. 09.11.72, Бюл. N 7. Установка включает аппарат термической обработки измельчения и устройство тонкого измельчения, патрубки загрузки и отсоса частиц и газов, газо- и воздухопроводные трубы, топочное устройство, устройство разгрузки и циклон.

Недостатком этой известной установки являются невысокая производительность в измельчении исходного глинистого материала из-за необходимости предварительной сушки, измельчения и порционной подачи глинистого материала в аппарат термической обработки. К другим недостаткам можно отнести засорение трубных каналов транспортировки термически обработанной и измельченной глины осаждающимися пылевыми осадками. Установка имеет большую металлоемкость, повышенные расходы электроэнергии на 1 тонну продукции. Для устранения отмеченных недостатков в установке термической обработки и измельчения глинистого материала предлагается выполнить средство тонкого измельчения предварительно крупно измельченных кусков глины в стружку, а также принятие оперативных мер для контроля очистки трубопроводов от пылеватых осадков для сохранения большого проходного сечения при транспортировке рыхлого глинистого материала в виде порошков.

Задачей изобретения является удешевление производства и повышение производительности получения качественных тонких глинистых порошков.

Задача достигается тем, что установка для термической обработки и измельчения глинистого материала включает аппарат термической обработки и измельчения и устройство тонкого измельчения, патрубки загрузки и отсоса частиц и газов, газо- и воздухопроводные трубы, топочное устройство, устройство разгрузки и циклон.

Установка отличается совокупностью признаков - аппарат термической обработки и измельчения выполнен с верхней приемочной цилиндрической частью с крышкой и с нижней конической частью, снабженной перфорированным подиумом. Подиум установлен на топочном устройстве с форсунками горения и системой газо- и воздухопроводных труб с регуляторами подачи газа и воздуха. Патрубок загрузки крупноизмельченного материала и патрубок отсоса частиц и газов из полости аппарата и подачи их по трубопроводу через циклоны в основной и дополнительные бункеры соединены с крышкой. Устройство разгрузки выполнено в виде патрубка для разгрузки термически обработанного и предварительно измельченного в кипящем слое материала, соединенного с нижней конической частью аппарата. Устройство тонкого измельчения выполнено с механизмом сухой обработки материала, камерой загрузки, соединенной с патрубком разгрузки и патрубком отсоса частиц и газов аппарата термической обработки и измельчения, и с приемочной камерой, соединенной через регуляторы подачи с воздухоподающими трубами топочного устройства и основным бункером.

Решению задачи способствует также то, что трубопроводы к основному и дополнительным бункерам снабжены пневмоимпульсными устройствами с аккумуляторами сжатого воздуха, соединенными с воздухоподающими трубами. Кроме того, патрубок загрузки крупноизмельченного материала снабжен самозакрывающимся затвором, выполненным створчатым, каждая створка которого снабжена дополнительным грузом на конце и взаимодействует с шарнирно закрепленным рычагом на крышке с прижимным грузом.

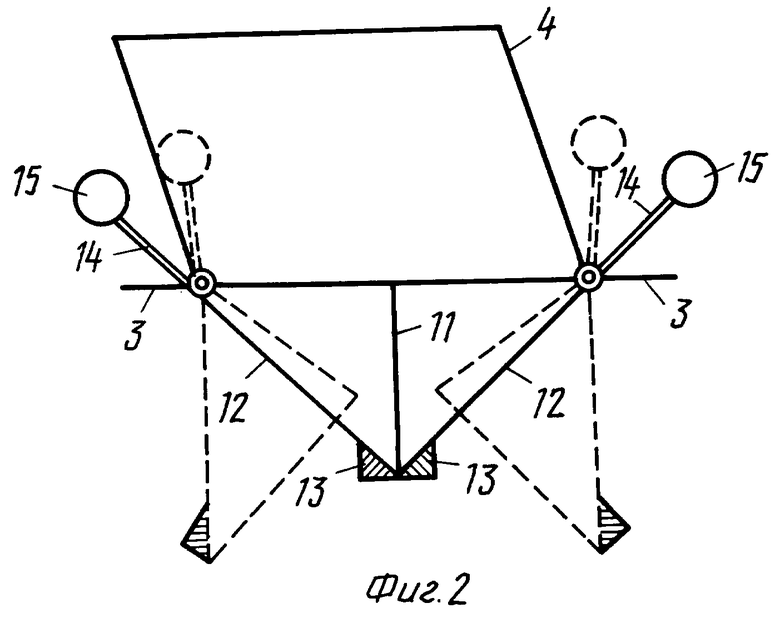

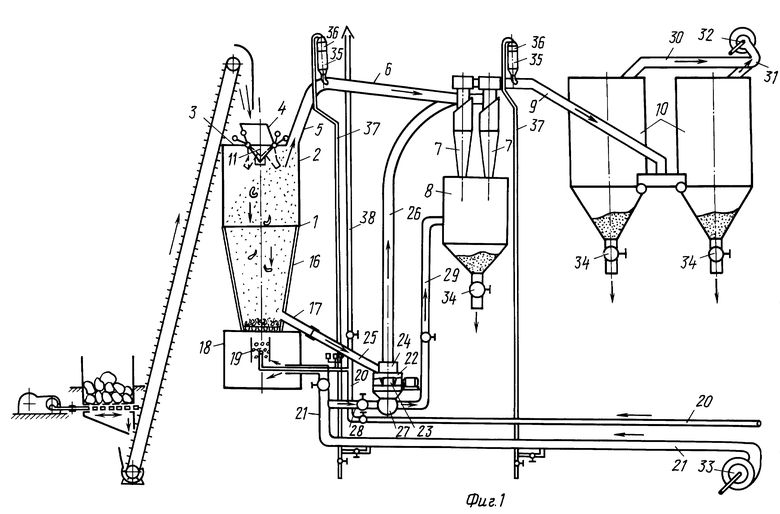

На фиг. 1 изображена схема выполнения предложенной установки для термической обработки и измельчения глинистого материала; на фиг. 2 - вариант выполнения самозакрывающегося затвора приемочного патрубка.

Установка для термической обработки и измельчения глинистого материала (фиг. 1) включает аппарат измельчения 1, верхняя приемочная цилиндрическая часть 2 которого выполнена с крышкой 3, снабженной патрубком загрузки 4 крупноизмельченного материала и патрубком 5 отсоса частиц глины и газов из полости аппарата 1 и подачи по отсасывающему трубопроводу 6 через циклоны 7 в основной 8 и далее по отсасывающему трубопроводу 9 в дополнительные 10 бункеры. Патрубок загрузки 4 может быть перекрыт в нижней части самозакрывающимся затвором 11, каждая из створок 12 которого снабжена дополнительным грузом 13 на конце створки и взаимодействует с шарнирно закрепленным рычагом 14 на крышке 3 с прижимающими створками 12 затвора 11 с грузом 15 (фиг. 2). Для предварительного крупного измельчения кусков глины, доставляемых в заготовительный цех, целесообразно применить строгательную установку, а для подачи рыхлого материала в виде стружки в патрубок загрузки 4 ленточный транспортер (на фиг.1 эти механизмы изображены без позиций).

Нижняя часть 16 аппарата 1 выполнена конической, снабженной патрубком 17 разгрузки термически обработанного и предварительно измельченного в кипящем слое материала.

Патрубок разгрузки 17 установлен над топочным устройством 18 с форсунками 19 и системой газо- 20 и воздухопроводными 21 трубами с регуляторами (регуляторы выполнены в виде вентилей, которые на фиг.1 показаны без позиций) подачи газа и воздуха.

Новым в конструкции установки является наличие устройства 22 тонкого измельчения с механизмом 23 сухой обработки материала и с камерой 24 загрузки, соединенной трубой 25 с патрубком разгрузки 17 и трубами 26 и 6 с патрубком отсоса 5 частиц глины и газов из полости аппарата измельчения 1. Приемочная камера 27 устройства 22 тонкого измельчения соединена патрубком 28 через регуляторы подачи воздуха с воздухоподающими трубами 21 топочного устройства 18 и трубами 29 с основным бункером 8.

Отсос выходящих из циклонов 7 газов горения с остатками частиц тонко измельченной глины в дополнительные бункеры 10 осуществляется по трубе 9. Отсасывающий трубопровод 30 соединен с патрубком 31 всасывающего вентилятора 32 для удаления газов из дополнительных бункеров 10, а труба 21 для подачи воздуха в топочное устройство 18 и в приемную камеру 27 соединена с нагнетательным вентилятором 33. Вместо нагнетательного вентилятора 33 на конце воздухоподающего трубопровода 21 может быть установлен компрессор.

Подача газа в топочное устройство 18 по газопроводу 20 производится через регулировочные устройства - вентили.

Нижние части основного 8 и дополнительных бункеров 10 выполнены конусными и снабжены вращающимися затворами 34 для удобства выгрузки глинистого материала.

Трубопроводы 6 и 9 для отсоса глинистых частиц с газами в основной 8 и дополнительные 10 бункеры снабжены пневмоимпульсными устройствами 35 с аккумуляторами 36 сжатого воздуха, соединенными трубами 37 с воздухоподающим трубопроводом 21.

Газовый трубопровод 20 соединен со стояком 38 для вентиляционной вытяжки газов.

Установка работает следующим образом.

Подготовленная на строгательном механизме глинистая масса крупного измельчения в виде стружки ленточным транспортером подается в полость аппарата 1 через загрузочный патрубок 4 со створчатым затвором 11. Створчатый затвор 11 благодаря своей конструкции находится в рабочем положении в закрытом состоянии и препятствует выходу газов из полости аппарата 1. В момент поступления крупноизмельченного глинистого материала в виде стружки под действием собственного веса и веса дополнительных грузов 13 на конце каждой створки 12 створки проворачиваясь в шарнирах, закрепленных на крышке 3, расходятся и сбрасывают в полость аппарата 1 загружаемую глину. После этого створки 12 под усилием прижимных грузов 15, установленных на рычагах 14, сходятся, обеспечивая герметичность полости аппарата. Грузы 13 подбираются по их массе после расчета моментов открытия затвора 11 с определением длины рычагов и массы прижимных грузов.

Благодаря непрерывной подаче газа и воздуха под давлением для поддержания горения горелок с образованием газов горения обеспечивается создание кипящего слоя, в котором происходит сушка с термической обработкой глинистой стружки, а также истирание до мелкозернистого и пылеватого состояния. Пыль струями газов поднимается в верхнюю цилиндрическую часть 2 аппарата 1 и отсасывается по патрубку 5 через трубу 6 в циклоны 7, которыми глинистая пыль осаждается в основной бункер 8. Газы, выходящие сверху из циклонов 7 с остатками пылеватых частиц, отсасываются в трубу 9 и направляются в дополнительные бункеры 10 для очистки от остатков пыли.

По мере загрузки в аппарат 1 новых порций материала измельченные частицы глины по патрубку разгрузки 17 и трубе 25 поступают в камеру 24 загрузки устройства для тонкого измельчения 22. В процессе сухого измельчения частиц глины образующаяся пыль по трубе 26 отсасывается в трубопровод 6, соединяющий патрубок 5 отсоса частиц и газа с циклонами 7. Частицы тонкого измельчения, просыпаясь в приемочную камеру 27, потоком воздуха из патрубка 28, сообщающегося с воздухоподающими трубами топочного устройства, подаются в основной бункер 8. Количество газа, подаваемого из газовых труб в топочное устройство, количество воздуха и давление направляемого из воздухоподающей трубы 21 в топку и в приемочную камеру и далее по трубе 29 в основной бункер регулируется вентилями.

При остановке работы установки перекрывают вентиль подачи газа к форсункам 19 топочного устройства и соединяют этот участок газопровода 20 с вытяжным стояком 38. Для освобождения полости аппарата 1 с топочным устройством 18, патрубка разгрузки 17, полости механизма сухого измельчения 23 с камерами загрузки 24 и приема 27 частиц части устройства тонкого измельчения 22, полостей циклонов 7, основного 8 и дополнительных бункеров 10, а также отсасывающих частицы глины и газы горения патрубков и труб от газов и глиняной пыли включают нагнетательный 33 и отсасывающий вентиляторы 32.

Контроль труб 6 и 9 на закупорку осевшей тонкой глинистой пылью при работе установки осуществляется с помощью трубопроводов 37 для подачи воздуха через аккумуляторы 36 к пневмоимпульсным устройствам 35.

Для замера избыточных давлений и вакуума, создаваемых в трубопроводах 6 и 9 вентиляторами, перекрывают вентилями нижние части каналов трубопроводов 37, присоединенных к воздухоподводящей трубе 21, и через боковые патрубки с вентилями подсоединяют контрольные приборы - манометры и вакуумметры (вентили на трубопроводах 37 и боковых патрубках для подключения контрольных приборов показаны на фиг.1 без позиции).

Благодаря оперативному контролю за появлением осадков в трубах и качеству их очистки импульсными воздействиями на осевшие частицы глины пневмоимпульсаторами 35 удается избежать закупорки основных транспортных трубопроводов для транспортировки тонко измельченного глинистого материала в бункеры.

Выгрузка из бункеров измельченного глинистого материала в виде порошка осуществляется с помощью вращающихся затворов 34.

Установка для термической обработки и измельчения глинистого материала с новой схемой подачи для тонкого измельчения частиц длины в порошок и транспортировки в бункеры, а также оперативного контроля и очистки трубопроводов от засорения в виде отложений позволяет оптимально снижать удельные расходы горючего газа, воздуха и электричества на единицу готовой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ГИДРОЛИЗНОГО ЛИГНИНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170396C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ | 2002 |

|

RU2229060C2 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 1999 |

|

RU2176367C2 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОРОШКА ИЗ ЭЛЕКТРИЧЕСКОЙ МЕДИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2121411C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2001 |

|

RU2219128C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СОЕВОГО КОНЦЕНТРАТА | 2013 |

|

RU2531903C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 2014 |

|

RU2552831C1 |

Изобретение относится к оборудованию цехов по термической обработке и измельчению глинистого материала, преимущественно крупно измельченных малозапесоченных, пластичных и высокопластичных глин с целью получения порошков для изготовления глинистых буровых растворов и формовочной земли для литейного производства, производства подстилок для домашнего скота и наполнителей для туалета кошек. Технический результат: удешевление производства и повышение производительности получения качественных тонких глинистых порошков. Установка для термической обработки и измельчения глинистого материала включает аппарат термической обработки и измельчения и устройство тонкого измельчения, патрубки загрузки и отсоса частиц и газов, газо- и воздухопроводные трубы, топочное устройство, устройство разгрузки и циклон. Аппарат термической обработки и измельчения выполнен с верхней приемочной цилиндрической частью с крышкой и с нижней конической частью, снабженной перфорированным подиумом. Подиум установлен на топочном устройстве с форсунками горения и системой газо- и воздухопроводных труб с регуляторами подачи газа и воздуха. Патрубок загрузки крупноизмельченного материала и патрубок отсоса частиц и газов из полости аппарата и подачи их по трубопроводу через циклоны в основной и дополнительные бункеры соединены с крышкой. Устройство разгрузки выполнено в виде патрубка для разгрузки термически обработанного и предварительно измельченного в кипящем слое материала, соединено с нижней конической частью аппарата. Устройство тонкого измельчения выполнено с механизмом сухой обработки материала, камерой загрузки, соединенной с патрубком разгрузки и патрубком отсоса частиц и газов аппарата термической обработки и измельчения. Приемочная камера тонкоизмельченного материала соединена через регуляторы подачи с воздухоподающими трубами топочного устройства и основным бункером. 2 з.п. ф-лы, 2 ил.

| УСТАНОВКА ДЛЯ ПОЛЮЛА И СУШКИ МАТЕРИЙ^5^-ЩОТЫ4Апл | 0 |

|

SU328939A1 |

| Способ помола материала | 1986 |

|

SU1324688A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГЛИНОПОДОБНОГО МАТЕРИАЛА | 1992 |

|

RU2008096C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Шахтная печь кипящего слоя | 1973 |

|

SU474665A1 |

Даты

1999-12-20—Публикация

1998-07-28—Подача