Использование: в области термической обработки, измельчения, сепарации и кондиционирования сыпучих, порошкообразных продуктов, преимущественно в химической, медицинской, пищевой, строительной и сельскохозяйственной промышленностях.

Сущность: комбинированная установка, включающая две ступени, каждая из которых содержит аэрофонтанную камеру, досушиватель спирального или циклонного типа, циклон - разгрузитель, измельчитель-забрасыватель, рециркуляционный трубопровод, соединяющий досушиватель с соплом для ввода теплоносителя в аэрофонтанную камеру, рециркуляционный вентилятор, вход которого соединен с досушивателями через осевые циклоны, причем досушиватели и осевые циклоны установлены аксиально встроенными.

Изобретение относится к области термообработки, измельчения, классификации, сепарации и кондиционирования сыпучих материалов.

В химической и других отраслях промышленности при обработке сыпучих материалов предъявляются жесткие требования к фракционному составу готового продукта, который существенным образом влияет на их потребительские свойства, например огнетушащие порошки. Такие продукты проходят ряд последовательных операций, среди которых основными являются термообработка (сушка), измельчение, классификация, сепарация и кондиционирование (гидрофобизация).

Наличие перечисленных операций предполагает использование различных по конструкции аппаратов, которые, собранные в одну технологическую цепочку, представляют собой комбинированные устройства.

Наиболее близкой к заявленному решению по совокупности признаков, т.е. прототипом, является комбинированная сушилка [1]. Сушилка содержит аэрофонтанную камеру и сопряженный вертикально с ней в ее верхней части ротационный спиральный досушиватель, сопло для ввода теплоносителя, загрузочное устройство, выполненное в виде дисмембратора-забрасывателя и установленные в нижней части аэрофонтанной камеры над соплом, циклон-разгрузитель и рециркуляционный трубопровод, соединяющий досушиватель с соплом для ввода теплоносителя в аэрофонтанную камеру.

В данной комбинированной сушилке исходный материал подается в загрузочное устройство, представляющее собой дисмембратор и ленточный забрасыватель, где продукт подвергается диспергированию, после чего поступает в нижнюю часть аэрофонтанной камеры. Сюда же через сопло поступает горячий теплоноситель и часть рециркулируемого воздуха с подсушенными частицами. В аэрофонтанной камере происходит подсушка мелкодисперсного продукта, после чего твердые частицы достигшие скорости витания, потоком воздуха выносятся в ротационный спиральный досушиватель.

В досушивателе воздушный поток разделяется на два, один из которых с частицами готового продукта направляется в циклон-разгрузитель, а другой - в рециркуляционную трубу, затем смешиваясь с горячим теплоносителем поступает в аэрофонтанную камеру.

В технологии получения тонкодисперсных порошков возникают проблемы сепарации и классификации твердых частиц. Для этой цели широкое распространение получили противоточные циклоны типа ЦН (НИИОГАЗ) или прямоточно-осевые циклоны [2].

Каждый из указанных аппаратов обладает своими недостатками и одним общим - невысокая классифицирующая способность, так как в этих устройствах происходит разделение только на два потока, содержащих твердые частицы различных классов крупности.

Недостатками прототипа являются следующее.

1. Невысокая классифицирующая способность при обработке сыпучих полидисперсных продуктов, так как в рециркуляционную трубу могут поступать частицы крупных фракций, доля которых в аэрофонтанной камере будет повышаться, постепенно нарушая гидродинамический режим, что приводит к необходимости остановки технологического процесса и коррекции гидродинамического режима путем изменения расхода теплоносителя. Указанный недостаток влияет на надежность работы устройства, а следовательно, и качество готового продукта.

2. Большие потери тонкодисперсного продукта с отработанным воздухом после циклона-разгрузителя, что требует дополнительных затрат на охрану окружающей среды, а следовательно, снижает экономичность всего технологического процесса.

Изобретательская задача состояла в разработке комбинированной установки для обработки материалов, позволяющей повысить надежность ее работы и качество готового продукта, а также снизить потери материала при сушке и кондиционировании порошков.

Поставленная задача решена путем создания комбинированной установки для термообработки материалов, содержащей аэрофонтанную камеру, досушиватель циклон-разгрузитель, измельчитель-забрасыватель и рециркуляционный трубопровод, соединяющий досушиватель с соплом для ввода теплоносителя в аэрофонтанную камеру, причем установка содержит вторую ступень из аналогичного набора элементов, соединенную с первой ступенью рециркуляционной трубой, содержащей рециркуляционный вентилятор, вход которого соединен с досушивателями через встроенные в них осевые циклоны, а досушиватели могут быть выполнены спирального или циклонного типов.

Таким образом, использование именно заявленной совокупности существенных признаков позволяет получить требуемый технический результат, то есть, повысить классифицирующую способность установки и возвратить на измельчение крупные фракции, что существенно отражается на устойчивости гидродинамического режима в аэрофонтанных камерах, и, следовательно, повышает надежность работы установки и качество готового продукта, а также снижает потери его с отработанным теплоносителем.

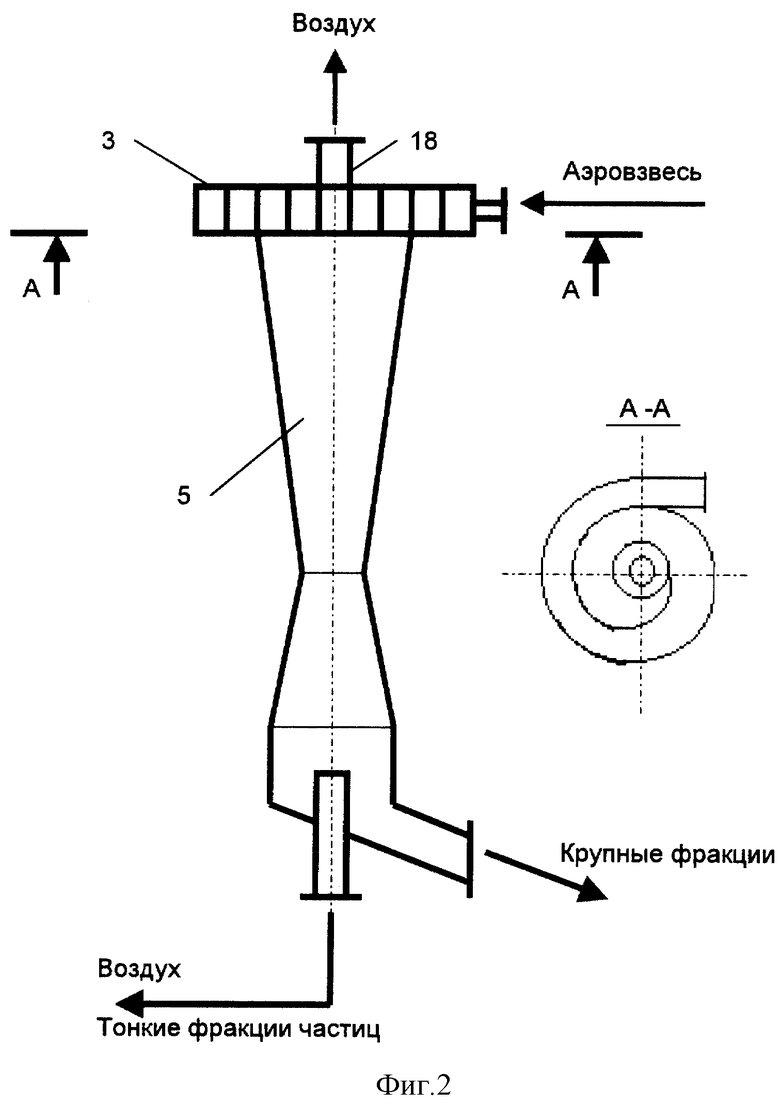

На фиг. 1 представлена схема предлагаемой комбинированной установки для термообработки материалов.

Она состоит из аэрофонтанных камер 1 и 2 для сушки и кондиционирования, например гидрофобизации огнетушащих порошков, соединенных в их верхних частях с досушивателями-сепараторами, состоящих из аксиально встроенных противоточных циклонов 3 и 4 и осевых циклонов 5 и 6, выхлопные трубы которых соединены с вентилятором 7 рециркулялционными трубами 8 и 9, в которых установлены регулирующие заслонки 10 и 11. Загрузка и выгрузка материала и готового продукта осуществляется через шлюзовые затворы 12 и 13.

Измельчение крупных фракций исходного и промежуточного продукта осуществляется в дисмембраторах-забрасывателях 14 и 15 установленных над соплами 16 и 17, предназначенных для ввода теплоносителя в аэрофонтанные камеры 1 и 2. Отработанный воздух удаляется через выхлопные трубы 18 и 19 противоточных циклонов.

Принцип действия комбинированной установки заключается в следующем.

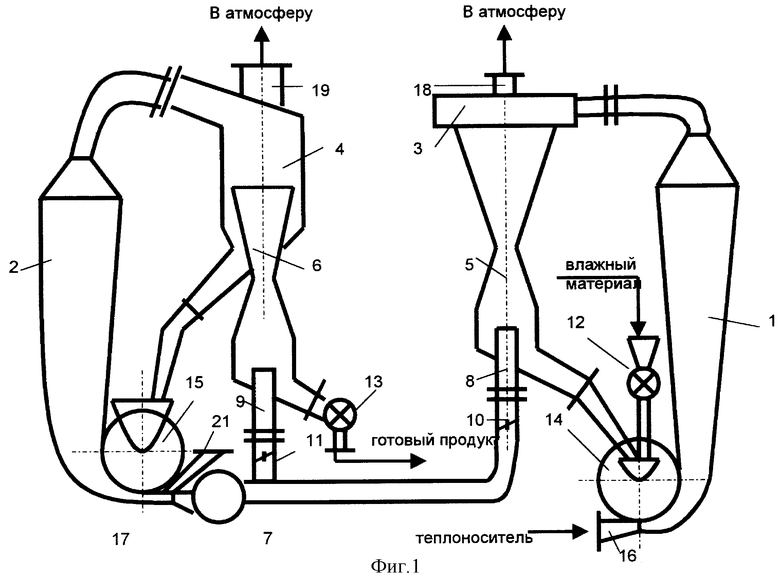

Исходный влажный порошок, например аммофос, через шлюзовый затвор 12 поступает в дисмембратор-забрасыватель 14, где измельчается, после чего направляется в нижнюю часть аэрофонтанной камеры 1 посредством горячего теплоносителя поступающего через сопло 16. В камере 1 влажные частицы подсушиваются и направляются в досушиватель-сепаратор, состоящий из аксиально встроенных спиральной камеры 3 и осевого циклона 5 (фиг. 2). Двигаясь в спиральном канале досушивателя твердые частицы подвергаются дополнительной тепловой обработке, после чего в режиме закрученного потока опускается по конической стенке осевого циклона 5, а затем в конфузоре, отделяясь от воздушного потока, содержащего частицы требуемой по технологии фракции, по наклонной течке 20 поступают на дополнительное дробление в загрузочное отверстие измельчителя 14, где, смешиваясь с исходным влажным материалом, уменьшают его адгезионные свойства, а следовательно, повышается надежность работы установки. Расход воздуха через осевой циклон и выбрасываемого через выхлопную трубу 18 регулируется заслонкой 10, установленной в рециркуляционной трубе 8.

Кроме того, регулирование расхода воздушного потока позволяет изменять тонину готового продукта, поступающего с воздухом в аэрофонтанную камеру 2. Здесь частицы аммофоса, обладающие высокой гигроскопичностью, подвергаются кондиционированию (гидрофобизацией) парами гидрофобизирующей жидкости, поступающими по каналу 21, смонтированного над соплом 17. Теплоноситель отсасывается из первой ступени установки посредством вентилятора 7 по рециркуляционной трубе 8, а затем через сопло 17 поступает в аэрофонтанную камеру 2. Из камеры 2 аэровзвесь направляется на разделение в досушиватель-сепаратор (фиг. 3), состоящий из аксиально встроенных противоточного циклона 4, типа ЦН и прямоточного осевого циклона 6. Поскольку с уменьшением размера частиц наблюдается обратный процесс - агрегирование, необходимо проводить классификацию готового продукта. Использование такой конструкции досушивателя-сепаратора позволяет отделить агрегированные частицы и направить их на измельчение в дисмембратор-забрасыватель 15. Тонкая фракция с потоком циркулирующего воздуха, расход которого регулируется заслонкой 11, установленной в рециркуляционной трубе 9, соединенной с вентилятором 7, поступает в осевой циклон-разгрузитель 6 и через шлюзовый затвор 13 удаляется в качестве готового продукта. Отработанный воздух из противоточного циклона 4 через выхлопную трубу 19 выбрасывается в атмосферу. Комбинация противоточного и прямоточного (осевого) циклонов уменьшает на 90 - 95% пылеунос из противоточного циклона, уменьшая тем самым безвозвратные потери готового продукта.

Возврат агломерированных частиц на повторное измельчение повышает однородность, а следовательно, и потребительские свойства и качество готового продукта, при этом удельная поверхность частиц увеличивается на 5 - 10%, сыпучесть (текучесть) - от 7 до 15%. Эти показатели имеют особо важное значение в производстве огнетушащих порошков.

При термообработке сыпучих продуктов без кондиционирования твердых частиц предлагаемая установка может использоваться как двухступенчатая установка. В этом случае дополнительный поток свежего теплоносителя во вторую ступень можно вводить по каналу 21.

В производствах медицинских препаратов, а также минеральных удобрений, например при распылительной сушке, готовой фракции будут частицы выгружаемые из противоточного циклона 4 (фиг. 3), а твердая фаза, удаляемая из осевого циклона 6, может использоваться в качестве затравки и возвращается в объем аэрофонтанных камер 1 или 2, куда будет производиться распыл суспензии исходного материала.

Источники информации

1. RU патент 2105944, кл. F 26 B 17/10.

2. PRZ патент 118658, кл. В 04 С 3/06.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ СУШИЛКА | 1994 |

|

RU2105944C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ МАТЕРИАЛОВ | 2003 |

|

RU2245499C1 |

| КОМБИНИРОВАННАЯ СУШИЛКА МАТЕРИАЛОВ, СКЛОННЫХ К ОКУСКОВАНИЮ | 1995 |

|

RU2101634C1 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРАБОВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ КРАБОВОЙ КРУПКИ И КРАБОВОЙ МУКИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135035C1 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| Способ получения пектина из растительного сырья и установка для его осуществления | 1990 |

|

SU1839086A1 |

| Рыбомучная установка | 1981 |

|

SU1101215A1 |

| Устройство для термообработки материалов | 1978 |

|

SU787844A1 |

| Устройство для термообработки материалов | 1985 |

|

SU1307189A2 |

Изобретение относится к области термообработки, измельчения, классификации, сепарации и кондиционирования сыпучих материалов. Комбинированная установка для термообработки материалов содержит две ступени из аналогичного набора элементов: аэрофонтанную камеру 12, досушиватель 3, 4, циклон-разгрузитель, измельчители-забрасыватели 14, 15 и рециркуляционные трубы 8, 9, соединяющие досушиватель с соплом для ввода теплоносителя в аэрофонтанную камеру, при этом вторая ступень соединена с первой ступенью рециркуляционным трубопроводом, содержащим рециркуляционный вентилятор 7, вход которого соединен с досушивателями через встроенные в них осевые циклоны 5, 6, а досушиватели выполнены спирального или циклонного типов. Установка обеспечивает снижение потерь готового продукта, повышение надежности работы и качества высушенного материала. 1 з.п.ф-лы, 3 ил.

| КОМБИНИРОВАННАЯ СУШИЛКА | 1994 |

|

RU2105944C1 |

| Устройство для термообработки материалов | 1978 |

|

SU787844A1 |

| Устройство для термообработки материалов | 1984 |

|

SU1174706A1 |

| Пневматическая сушилка пастообразных материалов, например, прессованных дрожжей | 1953 |

|

SU99876A1 |

| Пневматическая сушилка | 1951 |

|

SU94758A1 |

| Синхронный электродвигатель | 2019 |

|

RU2704308C1 |

Авторы

Даты

2001-11-27—Публикация

1999-12-07—Подача