Изобретение относится к электротехнической промышленности, в частности к конструкции корпусов для литиевых химических источников тока (ХИТ).

Известен корпус для литиевых цилиндрических элементов, имеющий узел сброса давления литиевого элемента (пат. 4722874, США, заявл. 01.08.86 892810, опубл. 02.02.88, МКИ H 01 M 2/12), в котором на внутренней поверхности дна металлического корпуса размещены два расположенных друг против друга дугообразных надреза, имеющих треугольное поперечное сечение и скругленные углы. Центр дна элемента выдавлен внутрь.

Известен корпус для литиевого цилиндрического элемента, снабженный системой аварийного сброса давления, для чего на дне внутреннего металлического корпуса выштампованы две дугообразные выемки. Между краями выемок расположены насечки, по которым при значительном повышении давления в элементе происходит разрушение корпуса (Brookman М. The case for lithium battaries-Mach Des, 1984, 5b, 16, P.92-95).

Однако в описанных ХИТ при разряде высокими плотностями тока (более 1A) в условиях повышенных температур (40...65oC) происходит внутренний разогрев источника тока, сопровождающийся значительным увеличением внутреннего давления и деформацией дна с последующим вскрытием клапанов системы аварийного сброса, что приводит к снижению надежности и взрывобезопасности литиевого ХИТ.

Перед авторами стояла задача повышения надежности и ввзрывобезопасности литиевого ХИТ, которую они решили путем введения внутрь корпуса профильного диска, жестко скрепленного точечной сваркой с его центром. При этом отношение толщины диска к толщине дна корпуса составляет (0,8...1,2):1, а отношение глубины выемки дна к глубине выемки диска составляет (0,5...0,8):1.

Введение внутрь корпуса (стакана) профильного диска, повторяющего форму дна и имеющего жесткое крепление с его центром, исключает непрогнозируемое вскрытие клапанов при рабочем режиме работы ХИТ и повышает его надежность. Положительный эффект достигается за счет усиления дна диском, а соотношение их толщин позволяет сохранить свойство клапанов системы сброса срабатывать при критическом режиме источника тока, обеспечив его взрывобезопасность.

Нижние пределы обусловлены тем, что при их уменьшении происходят деформация дна и непрогнозируемое срабатывание клапанов системы аварийного сброса давления, особенно при разряде высокими плотностями тока в условиях повышенных температур. При этом резко снижается надежность работы источников тока.

Превышение верхних пределов соотношений приводит к повышению жесткости конструкции, затрудняет своевременное срабатывание клапанов и повышает взрывоопасность.

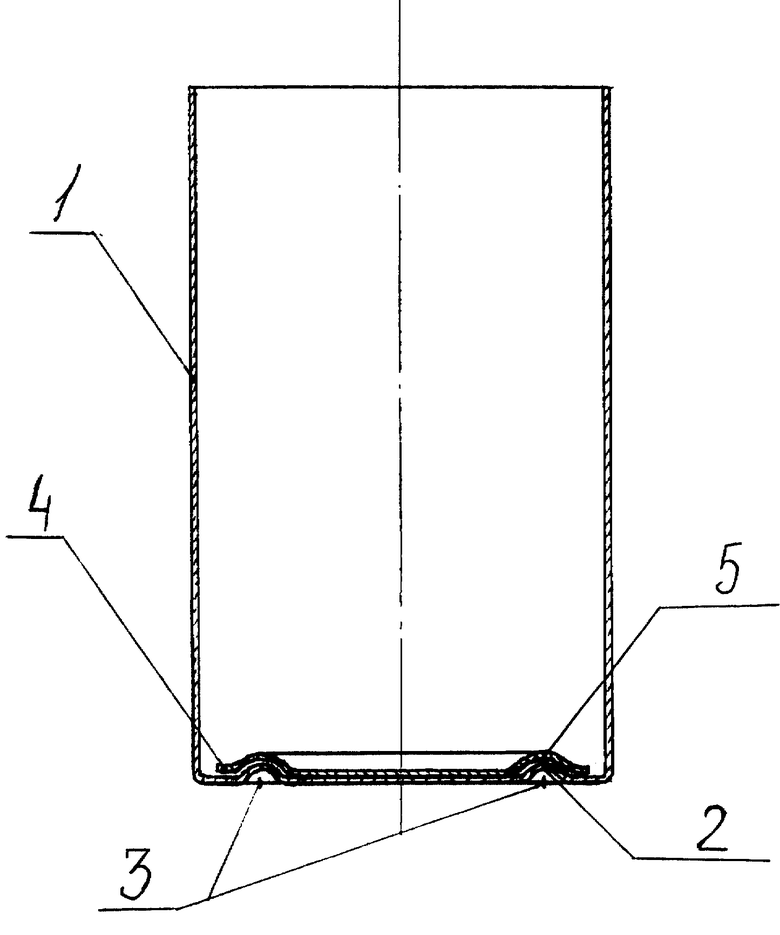

Сущность изобретения поясняется чертежом конструкции предлагаемого авторами корпуса ХИТ.

Корпус 1 представляет собой цельнотянутый стакан из нержавеющей стали с дном, выполненным с двумя дугообразными выемками 2. Между краями выемок выполнены насечки 3. Внутрь корпуса симметрично относительно его центра введен профильный диск 4 с двумя выемками 5, повторяющий форму дна корпуса и имеющий жесткое крепление сваркой с центром корпуса. При этом отношение толщины диска к толщине дна составляет (0,8...1,2):1, а отношение глубины выемок дна к глубине выемок диска составляет (0,5...0,8):1.

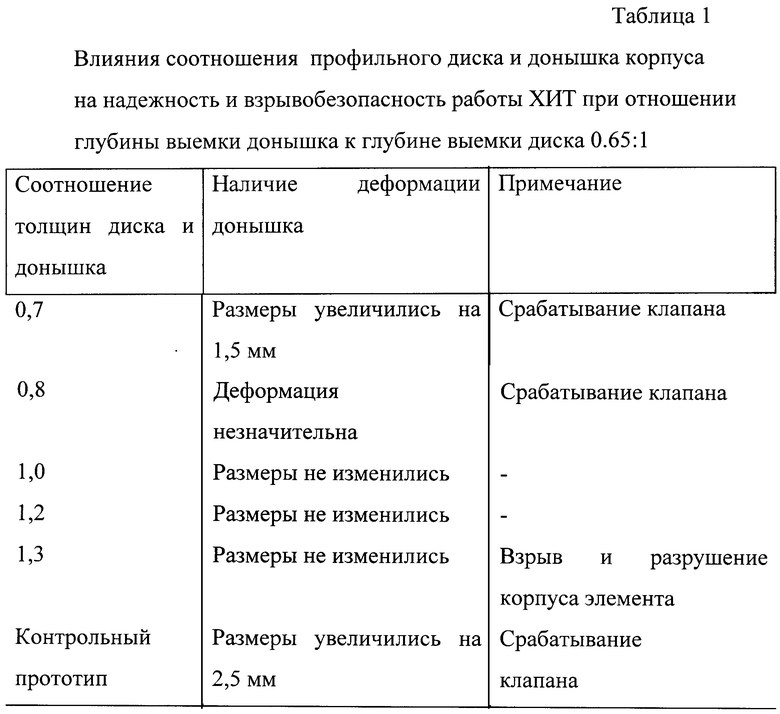

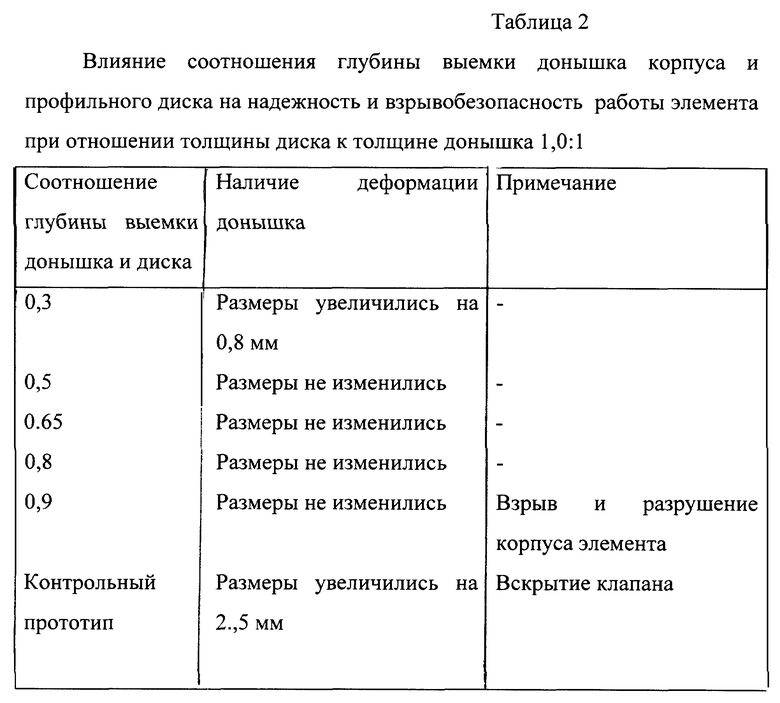

Оптимальность выбранных соотношений подтверждается результатами испытаний, представленными в табл. 1 и 2. Испытаниям подвергали реальные литийтионилхлоридные ХИТ типоразмера R20 (ТХЛ-10) при разряде тока 2A и температуре 60oC.

В качестве контрольных использовали такие же ХИТ, но без внутреннего профильного диска.

По каждому соотношению, представленному в табл. 1 и 2, было изготовлено и испытано 10 опытных и 5 контрольных элементов.

В качестве примера конкретного выполнения был изготовлен корпус для литийтионилхлоридного ХИТ типоразмера R20 (ТХЛ-10) с системой аварийного сброса давления и внутренним профильным диском.

Корпус представляет собой цельнотянутый стакан из нержавеющей стали Х18Н10Т диаметром 33 мм, толщиной 0,4 мм и высотой 55 мм. На дне корпуса были выштампованы две дугообразные выемки глубиной 1,2 мм и насечки по краям выемок, выполняющие роль клапанов сброса давления. Внутрь корпуса введен штампованный профильный диск, повторяющий форму дна, из стали Х18Н10Т, толщиной 0,4 мм. Глубина выемки диска 1,7 мм. Диск прикреплен к центру донышка точечной сваркой. Дальнейшее изготовление ХИТ выполнено по стандартной схеме и отличий не имеет.

Из табл. 1 и 2 видно, что использование предлагаемой конструкции источника тока позволяет повысить надежность и взрывобезопасность работы при разрядке высокими плотностями тока в условиях повышенных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1995 |

|

RU2074442C1 |

| ОБЪЕДИНЕННАЯ ЭЛЕКТРОДНО-СЕПАРАТОРНАЯ СТРУКТУРА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2153735C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИОКСИДМАРГАНЦЕВОГО ЭЛЕКТРОДА ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1986 |

|

RU2145456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНОГО СЕПАРАТОРА ДЛЯ ЛИТЬЕВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2025001C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ГЕРМЕТИЧНЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1992 |

|

RU2041532C1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 1990 |

|

SU1780479A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| Устройство для автоматической сварки | 1982 |

|

SU1058753A1 |

Изобретение относится к конструкциям корпусов литиевых химических источников тока. Корпус в донной части имеет две дугообразные выемки с насечкой по краям выемок и профильный диск, повторяющий форму дна корпуса и жестко закрепленный сваркой с центром дна корпуса. Отношение толщины диска к толщине донышка составляет (0,8...1,2): 1, а отношение глубины выемки донышка к глубине выемки диска - (0,5...0,3): 1. 2 табл., 1 ил.

Корпус для литиевого химического источника тока цилиндрической формы с системой аварийного сброса давления в виде двух дугообразных выемок и насечек по краям выемок, отличающийся тем, что внутрь корпуса введен профильный диск, повторяющий форму дна корпуса и имеющий жесткое крепление сваркой с центром корпуса, причем отношение толщины диска к толщине донышка составляет (0,8 ... 1,2) : 1, а отношение глубины выемки донышка к глубине выемки диска (0,5 ... 0,8) : 1.

| US, патент 4722874, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Brookman M., TheCace for lithium batleries | |||

| - Mach | |||

| Des., 1984, v.58, N 16, р.92 - 95. | |||

Авторы

Даты

1999-12-20—Публикация

1992-08-28—Подача