Изобретение относится преимущественно к машиностроению и может быть применено, например, при сборке и дуговой сварке рамных или форменных конструкций.

Известно устройство для изготовления рамных конструкций (Остистый В.В. Способ изготовления рамных конструкций и устройство для его осуществления. Авторское свидетельство СССР, N 1454622, от 25.08.86 г. B 23 K 37/04). Оно содержит несущую балку с цапфами, установленными в опорах стоек, фиксаторы с крепежными элементами и разжимные механизмы. Устройство просто по конструкции, расширяет технологические возможности, обеспечивая сборку и сварку рамных изделий.

Однако после сборки в известном устройстве изделия другого типоразмера из-за особенностей конструкции этого изделия может возникнуть дисбаланс всей системы и изделие трудно будет установить в требуемое для сварки положение. Потребуется балансировка, но известное устройство не имеет приспособлений для этого. Известен способ балансировки (Политехнический словарь. М.: Советская энциклопедия, 1980. с.45), по которому известное устройство может быть уравновешено противовесом, закрепленным в произвольно выбранной точке. Однако это увеличивает трудоемкость балансировки, так как для каждого типоразмера собираемой детали нужно подбирать массу противовеса, место его расположения и каждый раз заново закреплять противовес в выбранной точке устройства. Кроме того, в известном устройстве место установки клеммы для подвода сварочного тока от источника питания сварочной дуги не указано. Обычно в известных устройствах эту клемму монтируют на стойке или на основании произвольно. Сварочный ток подводят к месту сварки через конструкции устройства и через контакты между опорами и цапфами, ложементами с фиксаторами и свариваемыми деталями. При сварке в известном устройстве - аналоге крупногабаритных деталей от стыка к стыку будет меняться суммарное электросопротивление элементов конструкции устройства, так как будет меняться расстояние от токоподвода до места сварки. Это может заметно уменьшить силу сварочного тока вследствие потери электрической мощности за счет увеличения сопротивления сварочной цепи, что ухудшит качество сварных швов. Кроме того, устройства для сборки и сварки делаются из стали и имеют значительную ферромагнитную массу. Это при дуговой сварке на постоянном токе вызывает магнитное дутье, интенсивность которого зависит от расстояния от места сварки до токоподвода (Сварка в машиностроении, справочник, т.1, М.: Машиностроение, 1978, с. 152, рис. 7). Магнитное дутье ухудшает стабильность горения дуги, что также снижает качество сварных соединений. В известном устройстве - аналоге не предусмотрена конструкция токоподвода, устраняющая эти недостатки.

Известно устройство для сборки и сварки (Лавренко А.Г. и др. Кантователь. Авторское свидетельство СССР, N 17227759, от 22.01.90 г., B 23 K 37/04), которое содержит стойки с осями, размещенные на осях поворотные планшайбы с направляющими, установленные в направляющих кронштейны и расположенную на них раму для изделия. На одной из стоек расположены направляющая и датчик окончания балансировки, а на направляющей расположена сцепная полумуфта с закрепленным на ней с возможностью фиксированного поворота и взаимодействия с датчиком окончания балансировки кулачком. Устройство оснащено пружиной, закрепленной одним концом на полумуфте, другим - на стойке, установленным на другой стойке тормозом, причем оси планшайб выполнены не приводными.

Такое выполнение устройства позволяет производить балансировку рамы с изделием без противовесов, путем поперечного перемещения всей рамы в направляющих. При этом устройство оснащено системой контроля за балансировкой. Это позволяет сократить время на балансировку. Но известное устройство сложно по конструкции, его преимущества сказываются лишь при изготовлении крупногабаритных тяжелых изделий. При изготовлении изделий средних габаритов или легких изделий затраты времени на перемещения всей рамы могут быть не меньше, а в ряде случаев и больше, чем при балансировке с помощью противовесов. Кроме того, это устройство также не предусматривает конструкцию токоподвода к месту сварки, уменьшающую потери мощности в сварочной цепи и снижающую вероятность магнитного дутья. Это ухудшает качество сварных соединений.

Известно также устройство для сборки и сварки, которое принято за прототип (Куркин С.А. и др. Технология, механизация и автоматизация производства сварных конструкций. Атлас, М.: Машиностроение, 1989, с. 127, 144, рис. 11). Оно содержит стойки с опорами, раму, жестко закрепленные на ее торцах цапфы, которые установлены в опорах с возможностью поворота вокруг горизонтальной оси. Это устройство обеспечивает возможность сборки и сварки пространственных сварных изделий. Однако оно не имеет элементов, позволяющих балансировать раму с установленным на ней изделием и так же, как и аналоги, не обеспечивает равномерного подвода сварочного тока к местам сварки, что ухудшает качество сварных швов.

Технической задачей предлагаемого устройства является снижение трудоемкости его наладки за счет упрощения балансировки и повышение качества сварных соединений за счет конструкции токоподвода, обеспечивающей уменьшение потерь мощности в сварочной цепи и уменьшение влияния магнитного дутья.

Сущность предлагаемого устройства заключается в том, что оно содержит раму с двумя цапфами на торцах. Цапфы установлены в опорах на стойках с возможностью поворота вокруг горизонтальной оси. На раме смонтированы ложементы с фиксаторами свариваемых деталей, а также противовесы для балансировки рамы с установленным в ней свариваемым узлом.

В отличие от прототипа на раме перпендикулярно ее продольной оси расположен стержень, концы которого закреплены на раме. На стержень надеты с возможностью свободного перемещения два или более противовеса, в которых выполнены отверстия. Каждый противовес снабжен фиксатором его положения на стержне. Кроме того, внутри опор установлены втулки, соединенные между собой шиной. Втулки и шина выполнены из материала с высокой электропроводностью, например из меди. В середине шины установлена клемма для подсоединения провода от источника питания дуги.

Такая совокупность известных и новых признаков позволяет уменьшить трудоемкость наладки устройства при изменении типоразмера свариваемого узла за счет упрощения балансировки рамы с собранным в ней узлом, а также уменьшить потери электрической мощности в сварочной цепи вследствие уменьшения сопротивления в контактах между цапфами и опорами и уменьшения расстояния от токоподвода до места сварки. Двусторонний подвод тока к месту сварки обеспечит уменьшение влияния магнитного дутья на стабильность дуги. Все это повысит качество сварных соединений.

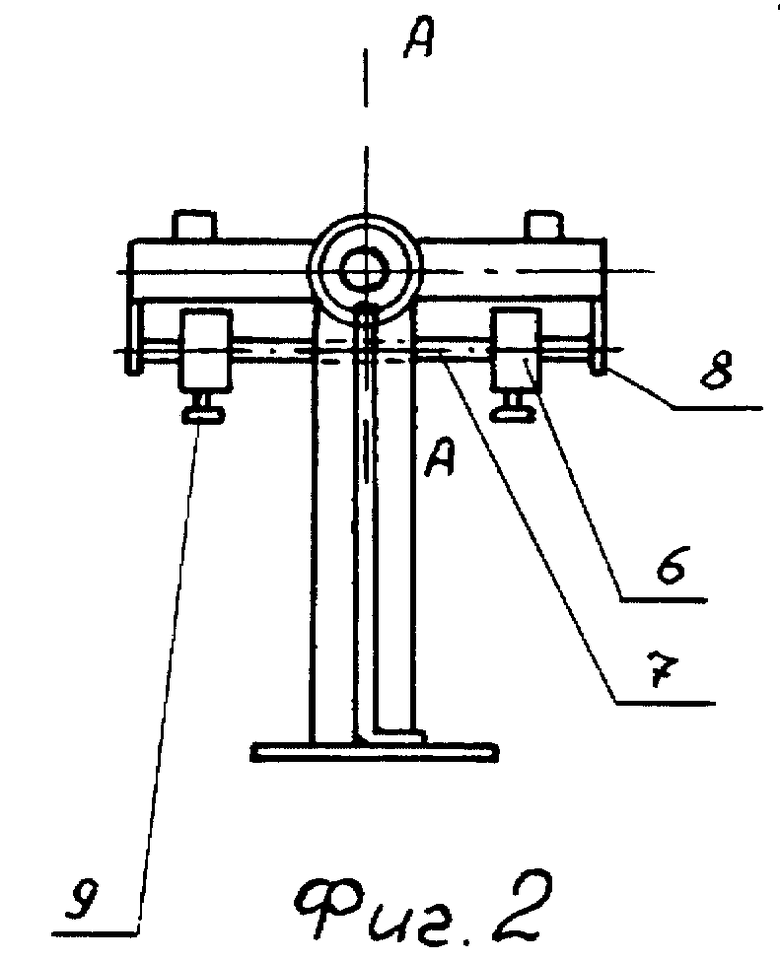

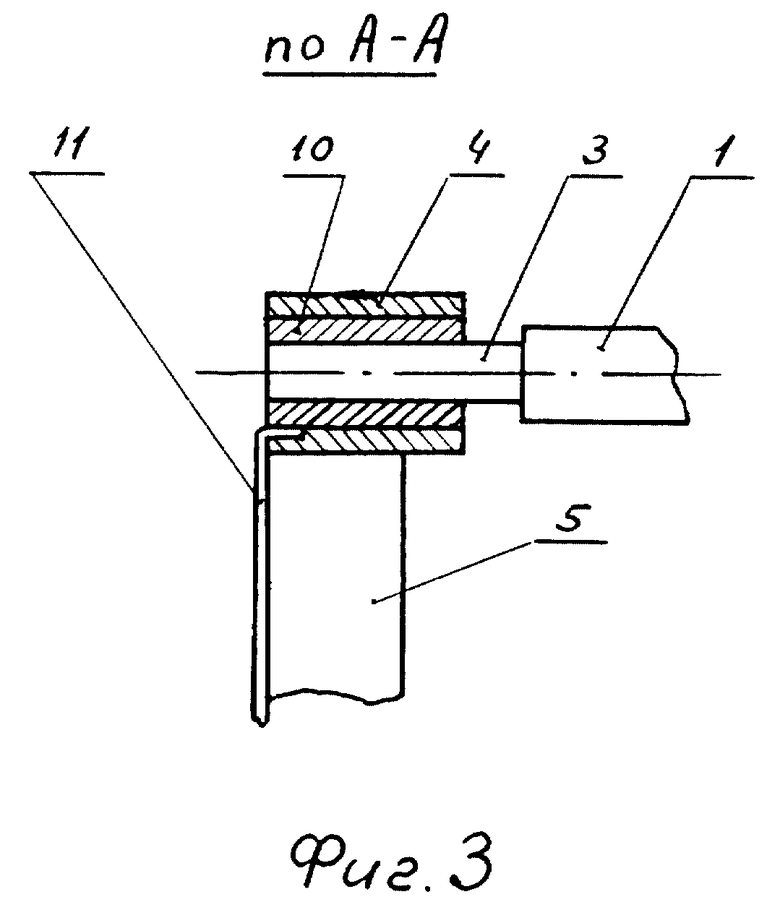

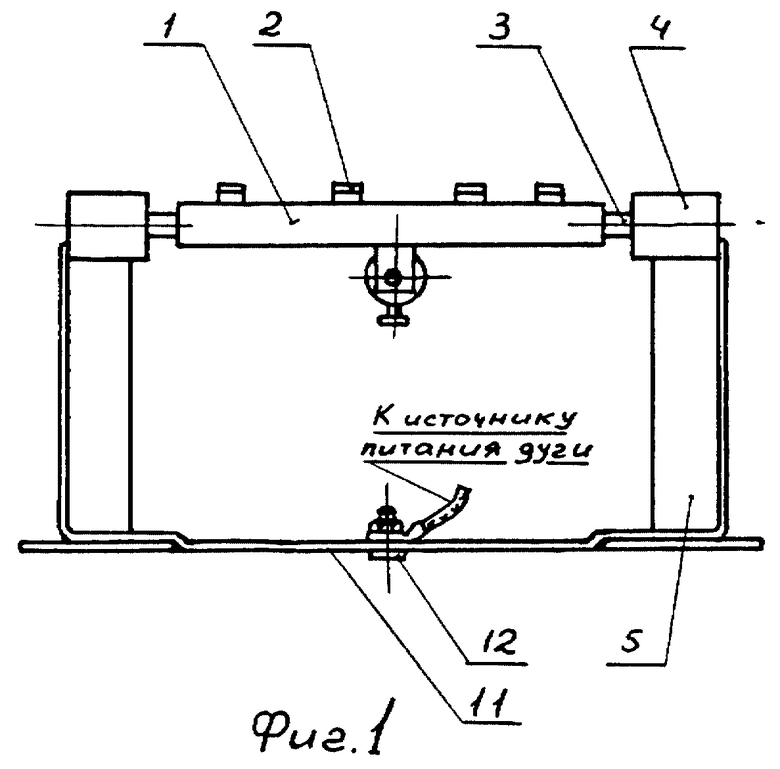

Предлагаемое устройство иллюстрируется чертежом, где на фиг.1 показан общий вид устройства, на фиг.2 - вид устройства с торца, на фиг.3 - сечение А-А на фиг 2.

Предлагаемое устройство для сборки и сварки содержит раму 1 со смонтированными на ней ложементами 2 с фиксаторами для установки и закрепления свариваемых деталей. На торцах рамы 1 закреплены цапфы 3. которые установлены в опорах 4 с возможностью поворота вокруг горизонтальной оси. Опоры 4 закреплены на стойках 5. На раме 1 размещены противовесы 6. Перпендикулярно продольной оси рамы 1 расположен стержень 7, концы которого закреплены на раме 1, например, с помощью кронштейнов 8. На стержень 7 надеты через выполненные в них отверстия два или более противовеса 6. Каждый противовес 6 снабжен фиксатором 9 положения противовеса 6 на стержне 7. Фиксаторы 9 могут быть выполнены, например, в виде винтовых или пружинных зажимов или иметь любую другую известную конструкцию. Внутри опор 4 установлены втулки 10, которые соединены между собой шиной 11. Втулки 10 и шина 11 выполнены из материала с высокой электропроводностью, например из меди. Шина 11 закреплена на стойках 5 любым известным способом, например, с помощью скоб с винтами. В середине шины 11 установлена клемма 12 для подсоединения провода от источника питания сварочной дуги.

Наличие стержня 7 с надетыми на него противовесами 6 позволяет производить балансировку рамы 1, передвигая противовесы 6 поперек рамы 1 вдоль стержней 7 и фиксируя их в положении равновесия. Наличие двух или более противовесов 6 облегчает балансировку: при их перемещении на противоположных половинах стержня 7 можно повысить точность балансировки за счет использования разности вращающих моментов, создаваемых противовесами 6. Все это позволит ускорить балансировку.

Наличие втулок 10, выполненных из материала с высокой электропроводностью внутри опор 4 и соединение втулок 10 шиной 11, выполненной из такого же материала, позволит уменьшить сопротивление контакта между опорами 4 и цапфами 3 рамы 1, а также снизить электрическое сопротивление всего устройства, включенного в сварочную цепь. Это уменьшит потери мощности при сварке. Расположение клеммы 12 для подсоединения провода от источника питания дуги в середине шины 11 обеспечит двусторонний подвод тока к раме 1. В результате вдвое уменьшится максимально возможное расстояние от места сварки в любой точке рамы 1 до токоподвода к раме 1. Все это уменьшит влияние магнитного дутья на стабильность горения дуги. В результате снижения потерь мощности и повышения стабильности горения дуги улучшится качество сварных соединений.

Устройство работает следующим образом. Собираемые детали устанавливают на ложементы 2 с фиксаторами, расположенные на раме 1 в соответствие с конфигурацией свариваемого узла. Затем в зависимости от расположения центра тяжести рамы 1 в совокупности с собранным на ней узлом перемещают противовесы 6 по стержню 7, добиваясь равновесного положения рамы 1, и фиксируют положение противовесов 6 на стержне 7 фиксаторами 9. Перемещение противовесов 6 по стержню 7 легко осуществимо и не требует больших усилий, чем и обуславливается повышение производительности наладки устройства.

В процессе сварки раму 1 поворачивают вокруг ее горизонтальной оси на цапфах 3, размещенных на стойках 5 во втулке 10 внутри опор 4, устанавливая ее в положение, требуемое для сварки данного стыка деталей.

Перед сваркой к клемме 12 подсоединяют провод от источника питания сварочной дуги. В процессе сварки ток идет от источника питания дуги через электрод сварочной горелки, дугу, свариваемые детали и ложементы 2 по раме 1 в двух направлениях к втулкам 10, соединенным шиной 11 и через клемму 12 ко второму полюсу источника питания дуги. В результате улучшения контактов между цапфами 3 и опорами 4 из-за помещенных между ними втулок 10 снижается сопротивление этих контактов. Сварочная цепь в пределах предлагаемого устройства уменьшается по длине за счет подключения к источнику питания обоих цапф 3 одновременно через втулки 10 и шину 11. выполненные из материала с низким электрическим сопротивлением. При сварке в любой точке рамы 1 расстояние от места сварки до токоподвода (втулки 10) будет меньше, чем при сварке в известных устройствах. Все это уменьшит общее сопротивление сварочной цепи и снизит потери мощности. Двусторонний подвод тока к месту сварки уменьшит магнитное дутье. В результате повысится качество сварных соединений.

Все детали предлагаемого устройства могут быть легко изготовлены с помощью имеющихся в технике средств. Таким образом предлагаемое устройство обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ РАМЫ МИКРОАВТОМОБИЛЯ КАРТ | 2023 |

|

RU2825352C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1998 |

|

RU2137576C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2003 |

|

RU2272699C2 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| Устройство для установки изделия в положение сварки | 1986 |

|

SU1404228A1 |

| Устройство для сборки под сварку обода колеса с деталями насыщения | 1989 |

|

SU1761418A1 |

Изобретение относится преимущественно к машиностроению и может быть применено при сборке и дуговой сварке рамных или форменных конструкций. Устройство содержит раму с ложементами и фиксаторами и с двумя цапфами. Цапфы установлены в опорах на стойках с возможностью поворота вокруг горизонтальной оси. В опорах размещены втулки, соединенные между собой шиной. В средней части шины установлена клемма для подключения к источнику питания дуги. Втулки и шины выполнены из материала с высокой электропроводностью. Это уменьшает потери мощности в сварочной цепи и снижает магнитное дутье, что повышает качество швов. Поперек оси рамы закреплен стержень, на котором установлены два или более противовеса с фиксаторами их положения на стержне. Это сокращает время балансировки устройства, что повышает производительность его наладки. 2 з.п.ф-лы, 3 ил.

| Куркин С.А | |||

| Технология, механизация и автоматизация производства сварных конструкций//Атлас.-М.: Машиностроение, 1989, с.127, 144, рис.11 | |||

| Способ изготовления рамных конструкций и устройство для его осуществления | 1986 |

|

SU1454622A1 |

| Кантователь | 1990 |

|

SU1722759A1 |

| Устройство для сборки под сварку | 1990 |

|

SU1784428A1 |

Авторы

Даты

1999-11-20—Публикация

1998-03-30—Подача