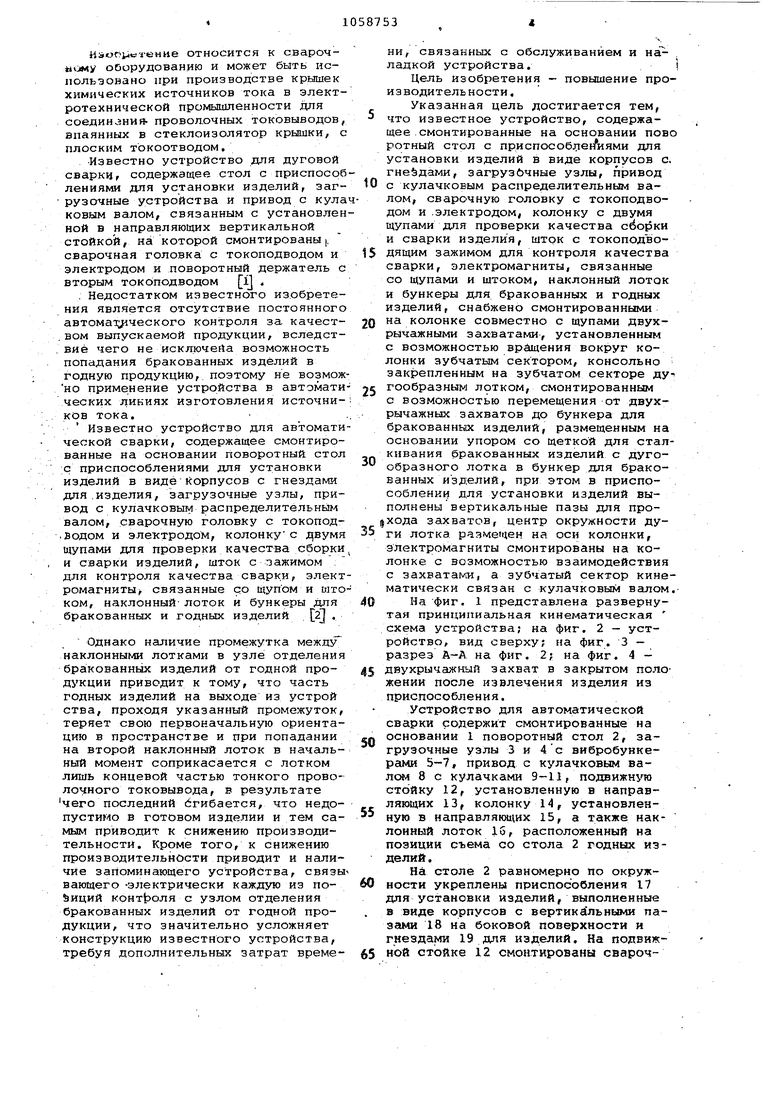

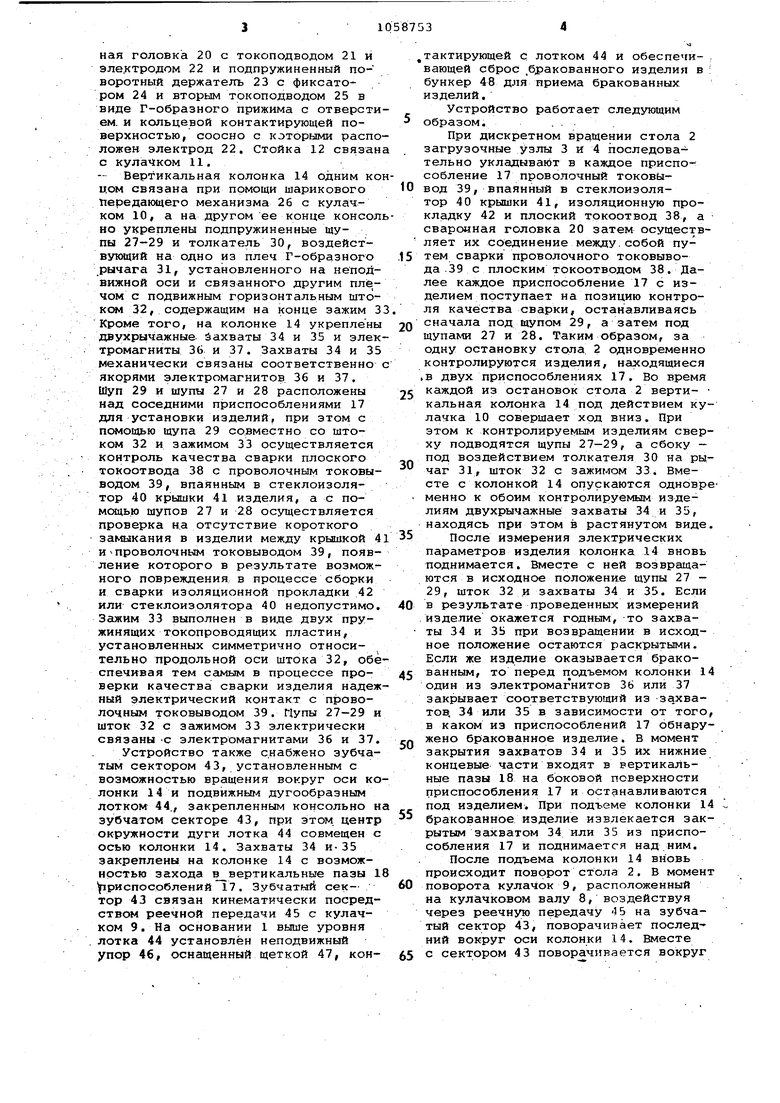

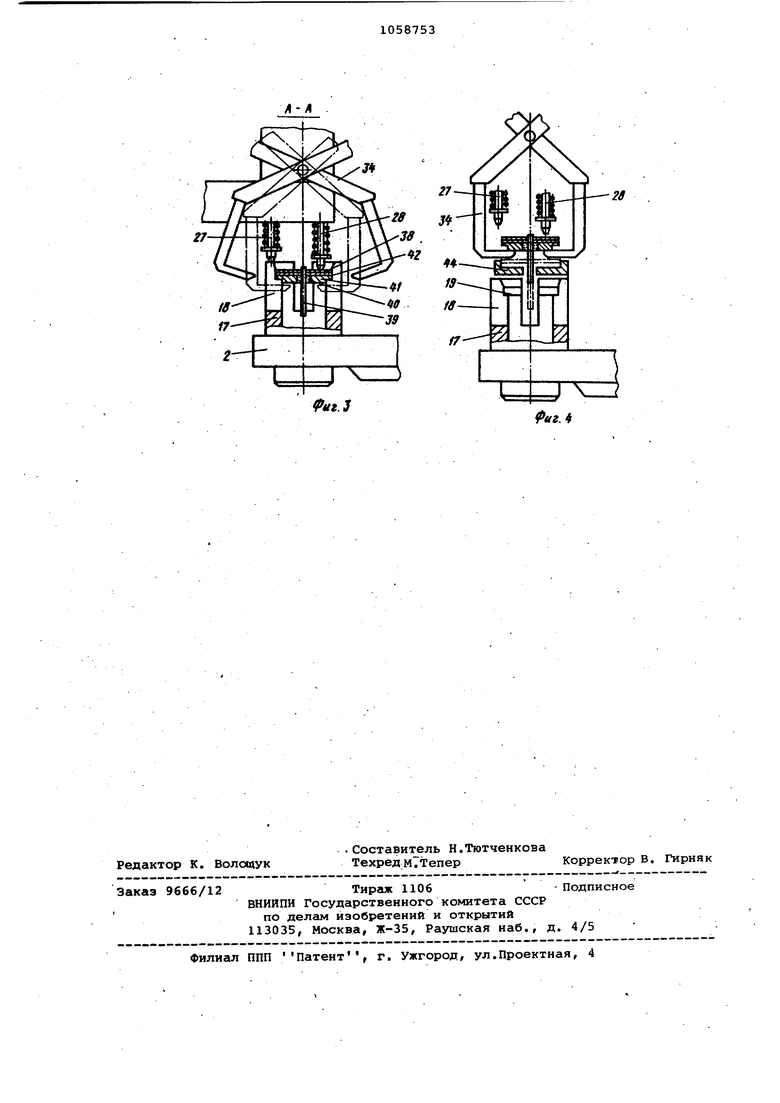

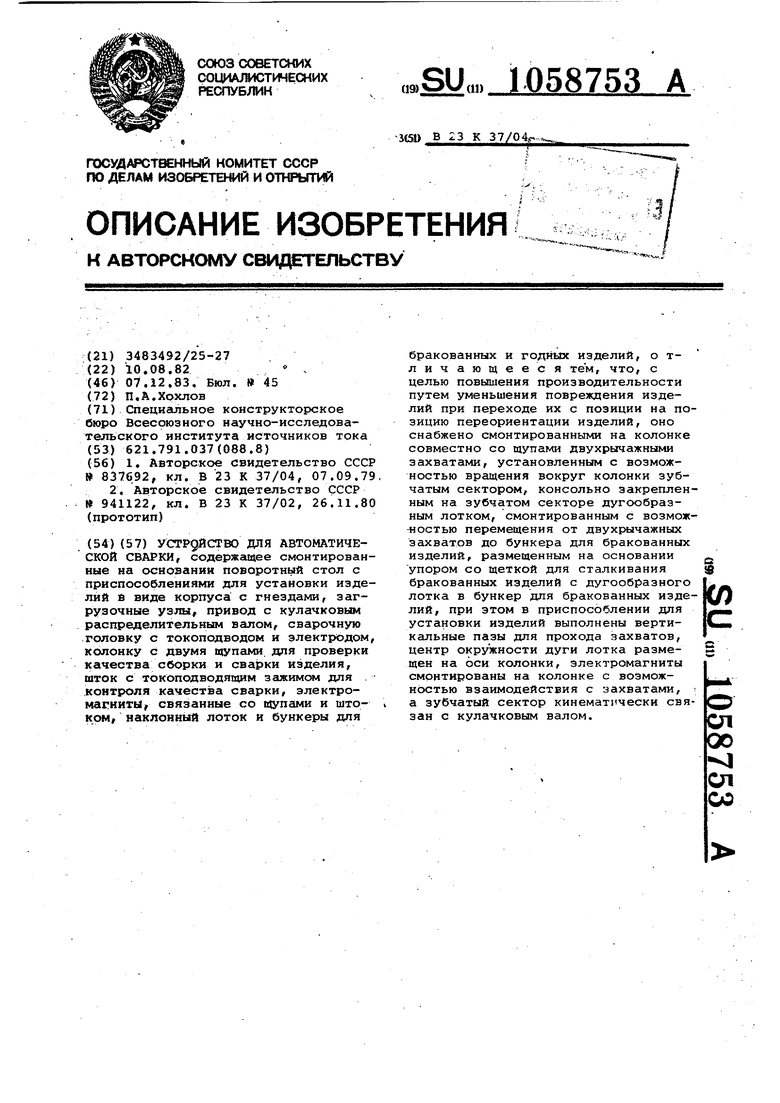

Hsor i K-ieHHe относится к свароч«tjMy оборудованию и может быть использовано при производстве крышек химических источников тока в электротехнической промышленности для соединзния- проволочных токовыводов, впаянных в стеклоизолятор крышки, с плоским токоотводом, Известно устройство для дуговой сварки г содержащее стол с приспособ лениями для установки изделий, заг рузочные устройства и привод с кула новым валом, связанным с установлен ной в направляющих вертикальной стойкой, на которой смонтированы |. сварочная головка с токоподводом и электродом и поворотный держатель с вторым токоподводом i . . Недостатком известного изобретения является отсутствие постоянного aBTOMaiiJi4ecKoro контроля за качест.вом выпускаемой продукции, вследст, виё чего не исключе 1а возможность попадания бракованных изделий в годную продукцию, поэтому не возмож но применение устройства в автомати ческих линиях изготовления источникон тока. Известно устройство дпя автомати ческой сварки, содержащее смонтированные на основании Поворотный стол с приспособлениями для установки изделий в виде :орпусов с гнездами для .изделия, загрузочньге узлы, привод с кулачковым распределительным валом, сварочную головку с токопод.водом и электродом, колонку с щупами для проверки качества сборки и сварки изделий, шток с зажимом : для контроля качества сварки, элект ромагниты связанные qo щупом и што ком, наклонный- лоток и бункеры для бракованных и годных изделий 2 . Однако наличие промежутка между наклонными лотками в узле отделения бракованнь1х изделий от годной продукции приводит к тому, что часть годных изделий на выходе из устрой ства, проходя указанный промежуток, теряет свою первоначальную ориентацию в пространстве и при попадании на второй наклонный лоток в начальный момент соприкасается с лотком лишь концевой частью тонкого проволочного токовывода, в результате чего последний бгибается, что недопустимо в готовом изделии и тем самым приводит к снижению производительности. Кроме того, к снижению производительности приводит и наличие запоминающего устройства, связы вающего -электрически каждую из поЬиций контроля с узлом отделения бракованных изделий от годной продукции, что значительно усложняет конструкцию известного устройства, требуя дополнительных затрат времени, связанных с обслуживанием и наладкой устройства. Цель изобретения - повышение производительности. Указанная цель достигается тем, что известное устройство, содержащее .смонтированные на основании пово ротный стол с приспособ71еЛ1ЯМИ для установки изделий в виде корпусов с, гнездами, загрузбчные узлы, привод с кулачковым распределительным валом, сварочную головку с токоподводом и .электродом, колонку с двумя щупами для проверки качества сборки и сварки изделия, шток с токоподводящим зажимом для контроля качества сварки, электромагниты, связанные со щупами и штоком, наклонный лоток и бункеры для бракованных и годных изделий, снабжено смонтированными на колонке совместно с щупами двухрычажными захватами, установленным с возможностью вращения вокруг колонки зубчатым сектором, консольно закрепленным на зубчатом секторе дугообразным лотком, смонтированным с возможностью перемещения от двухрычажных захватов до бункера для бракованных изделий, размещенным на основании упором со щеткой для сталкивания бракованных изделий с дугообразного лотка в бункер для бракованных изделий, при этом в приспособлении для установки изделий выполнены вертикальные пазы для прохола захватов, центр окружности дуги лотка размещен на оси колонки, электромагниты смонтированы на колонке с возможностью взаимодействия с захватами, а зубчатый сектор кинематически связан с кулачковым валом. На фиг. 1 представлена развернутая принципиальная кинематическая схема устройства; на фиг. 2 - устройство, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 двухрычажкый захват в закрытом положении после извлечения изделия из приспособления. Устройство для автоматической сварки содержит смонтированные на основании 1 поворотный стол 2, загрузочные узлы 3 и 4с вибробункерами 5-7, привод с кулачковым валом 8 с кулачками 9-11, подвижную стойку 12, установленную в направляющих 13, колонку 14, установленную в направляюи их 15, а также наклонный лоток 1G, расположенный на позиции съема со стола 2 годных изделий. На столе 2 равномерно по окружности укреплены приспособления 17 для установки изделий, выполненные в виде корпусов с вертикальными пазами 18 на боковой поверхности и гнездами 19 для изделий. На подвижной стойке 12 смонтированы сварочная головка 20 с токоподводом 21 и эле,ктродом 22 и подпружиненный поворотный держатель 23с фиксатором 24 и вторым токоподводом 25 в виде Г-образного прижима с отверстием, и кольцевой контактирующей поверхностью, соосно с которыми расположен электрод 22. Стойка 12 связана с кулачком 11.

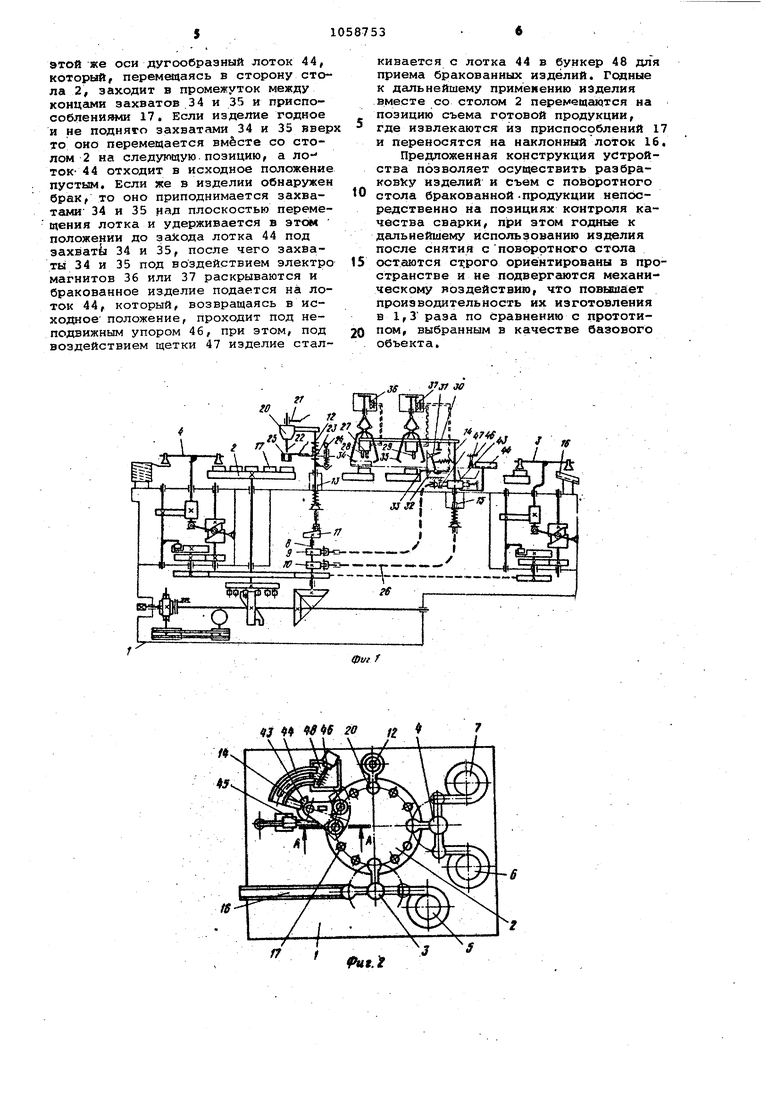

-- Вертикальная колонка 14 одним концом связана при помощи шарикового передающего механизма 26 с кулачком 10, а на другом ее конце консольно укреплены подпружиненные щупы 27-29 и толкатель 30, воздействующий на одно из плеч Г-образного рычага 31, установленного на неподвижной оси и связанного другим с подвижным горизонтальным штоком 32, содержащим на конце зажим 33 Кроме того, на колонке 14 укреплены двухрыч:ажные Захваты 34 и 35 и электромагниты 36 и 37. Захваты 34 и 35 механически связаны соответственно с якорями электромагнитов 36 и 37, Шуп 29 и шупы 27 и 28 расположены над соседними приспособлениями 17 для установки изделий, при этом с помощью щупа 29 совместно со штоком 32 и зажимом 33 осуществляется контроль качества сварки плоского токоотвода 38 с проволочным токовыводом 39, впаянным в стеклоизолятор 40 крышки 41 изделия, а с помслць.ю шупов 27 и 28 осуществляется проверка на отсутствие короткого замыкания в изделий между крышкой 41 и проволочным токовыводом 39, появление которого в результате возможного повреждения в процессе сборки и сварки изоляционной прокладки 42 или стеклоизолятора 40 недопустимо, Зс1жим 33 выполнен в виде двух пружинящих токопроводящих пластин, установленных симметрично относительно продольной оси штока 32, обеспечивая тем cciMbJM в процессе проверки качества сварки изделия надежный электрический контакт с проволочньлм токовыводом 39. Пупы 27-29 и шток 32 с зажимом 33 электрически связаны-с электромагнитами 36 и 37, Устройство также снабжено зубчатым сектором 43, установленным с возможностью вращения вокруг оси колонки 14 и подвйжныг дугообразным лотком 44., закрепленным консольно на зубчатом секторе 43, при этом центр окружности дуги лотка 44 совмещен с осью колонки 14. Захваты 34 и-35 закреплены на колонке 14 с возможностью захода в вертикальные пазы 18 У риспособлений 17. Зубчатый сектор 43 связан кинематически посредством реечной передачи 45 с кулачком 9. На основании 1 выше уровня лотка 44 установлен неподвижный упор 46, оснащенный щеткой 47, кон тактирующей с лотком 44 и обеспечи- , вающей сброс ,бракованного изделия в : бункер 48 для приема бракованных изделий.

Устройство работает следующим образом, ...

При дискретном вращении стола 2 загрузочные УЗЛЫ 3 и 4 последовательно укладывают в каждое приспособление 17 проволочный токовы0вод 39, впаянный в стеклоизолятор 40 крышки 41, изоляционную прокладку 42 и плоский тркоотвод 38, а сваронная головка 20 затем осуществляет их соединение между.собой пу5тем сварки проволочного токовывода .39 с плоским токоотводом 38. Далее каждое приспособление 17 с изделием поступает на позицию контроля качества сварки, останавливаясь сначала под щупом 29, а затем под

0 27 и 28. Таким образом, за одну остановку стрла 2 одновременно контролируются изделия, находящиеся ,в двух приспособлениях 17, Во время каждой из остановок стола 2 верти-

5 кальная колонка 14 под действием кулачка 10 совершает ход вниз. При этом к контролируемым изделиям сверху подводятся щупы 27-29, а сбоку под воздействием толкателя 30 на ры0чаг 31, шток 32 с зажимом 33. Вместе с колонкой 14 опускаются одновременно к обоим контролируемым изделиям двухрычажные захваты 34 и 35, находясь при этом в растянутом виде.

5

После измерения электрических параметров изделия колонка 14 вновь поднимается. Вместе с ней возвращаются в исходное положение щупы 27 29, шток 32 .и захваты 34 и 35, Если

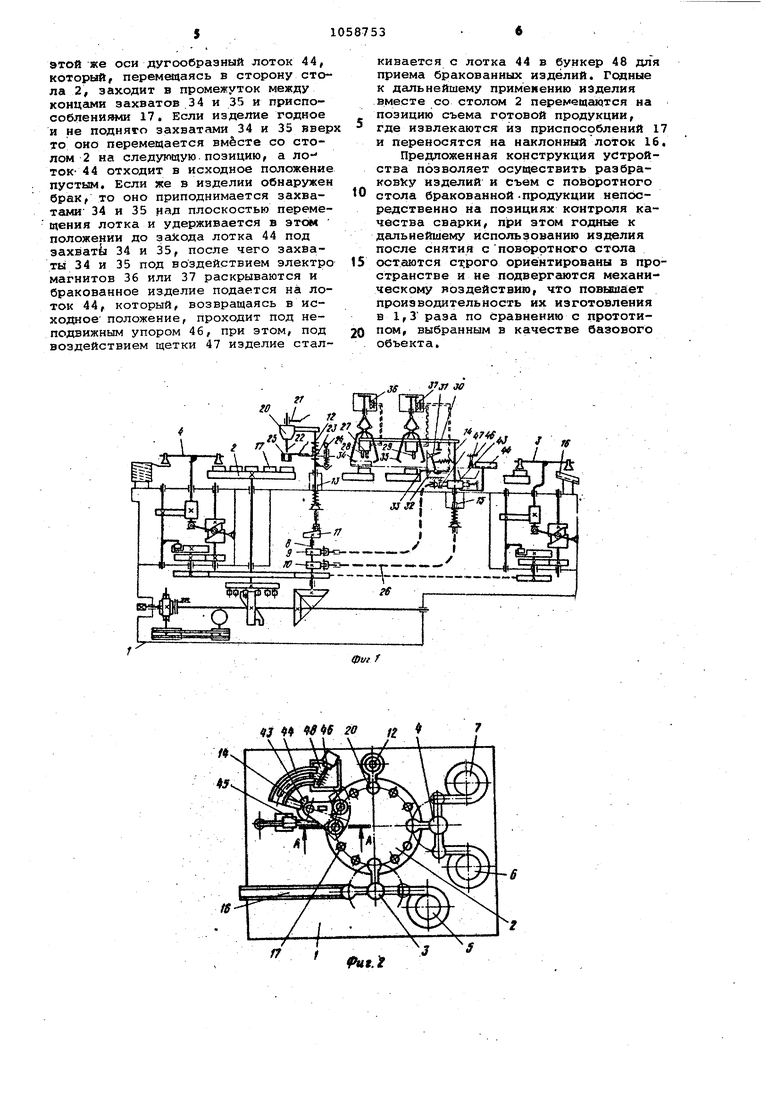

0 в результате проведенных измерений . изде.лие окажется годным, то захваты 34 и 35 при возвращении в исходное положение остаются раскрытыми, Если же изделие оказывается бракованным, то перед подъемом колонки 14

5 один из электромагнитов 36 или 37 закрывает соответствующий из захватов, 34 или 35 в зависимости от того, в каком из приспособлений 17 обнаружено бракованное изделие. В момент

0 закрытия захватов 34 и 35 их нижние концевые части входят в вертикальные пазы 18 на боковой поверхности приспособления 17 и останавливаются под изделием. При подъеме колонки 14

5 бракованное изделие извлекается закрытым захватом 34 или 35 из приспособления 17 и поднимается над ним.

После подъема колонки 14 вновь происходит поворот стола 2. В момент

0 поворота кулачок 9, расположенный на кулачковом валу 8, воздействуя через реечную передачу -35 на зубчатый сектор 43, поворачивает последний вокруг оси колонки 14. Вместе с сектором 43 поворачивается вокруг

5

этой же оси дугообразный лоток 44, который, перемещаясь в сторону стола 2, заходит в промежуток между концами захватов 34 и 35 и приспособлениями 17. Если изделие годное и не поднято захватами 34 и 35 ввер то оно перемещается вместе со столом 2 на еледукодую позицию, а лоток- 44 отходит в исходное положение пустым. Если же в изделии обнаружен брак, то оно приподнимается захватами 34 и 35 над плоскостью перемещения лотка и удерживается в этом положении до захода лотка 44 под захват 34 и 35, после чего захваты 34 и 35 под воздействием электро магнитов 36 или 37 раскрываются и бракованное изделие подается на лоток 44, который, возвращаясь в исходное положение, проходит под неподвижным упором 46, при зтом, под воздействием щетки 47 изделие сталгг

кивается с лотка 44 в бункер 48 для приема бракованных изделий. Годные к дальнейшему применению изделия вместе со столом 2 перемещаются на позицию съема готовой продукции, 5 где извлекаются из приспособлений 17 и переносятся на наклонныйлоток 16. Предложенная конструкция устройства позволяет осуществить разбраKOBky изделий и съем с поворотного стола бракованной.продукции непосредственно на позициях контроля качества сварки, п1ри этом годные к дальнейшему использованию изделия после снятия споворотнся-о стола

5 остаются ci;poro ориентированы в пространстве и не подвергаются механическому воздействию, что повышает производительность их изготовления в 1,3 раза по сравнению с прототи0 пом, выбранным в качестве базового объекта.

3S УШ м

фш f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Машина для разделки рыбы | 1977 |

|

SU676258A1 |

| Устройство для подачи и отбраковки упакованных предметов | 1987 |

|

SU1502421A1 |

| Автомат для контроля и сортировки изделий цилиндрической формы | 1985 |

|

SU1359006A1 |

| Аппарат для контролирования правильности подачи листов и отделения незапечатанных и бракованных листов на листовых печатных машинах | 1961 |

|

SU145595A1 |

| Станок для сборки отверток | 1955 |

|

SU109216A1 |

| МАШИНА ДЛЯ РАЗДЕЛКИ РЫБЫ | 1970 |

|

SU285761A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1972 |

|

SU346183A1 |

УСТРдЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ, содержаицее смонтированные на основании поворотный стол с приспособлениями для установки изделий в виде корпуса с гнездами, загрузочные узлы, привод с кулачковым распределительным валом, сварочную головку с токоподводом и электродом, колонку с двумя щупами для проверки качества сборки и сварки изделия, шток с токоподводящим згокимом для . контроля качества сварки, электромагниты, связанные со крупами и што- ком, наклонный лоток и бункеры для бракованных и годных изделий, о тличающееся тем, что, с целью повышения производительности путем уменьшения повреждения изделий при переходе их с позиции на позицию переориентации изделий, оно снабжено смонтированными на колонке совместно со щупаьад двухрычажными захватами, установленным с возможностью вращения вокруг колонки зубчатым сектором, консольно закрепленным на зубчатом секторе дугообразным лотком, смонтированным с возмож-ностью перемещения от двухрычажных захватов до бункера для бракованных изделий, размещенным на основании i упором со щеткой для сталкивания бракованных изделий с дугообразного (Л лотка в бункер для бракованных изделий, при этом в приспособлении для установки изделий выполнены вертикальные пазы для прохода захватов, центр окружности дуги лотка размещен на оси колонки, электромагниты смонтированы на колонке с возможностью взаимодействия с захватами, а зубчатый сектор кинематически связан с кулачковым валом. 01 сх ел со

jf « f 20

f7 t

.

АА

fitt. 3

аг.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для зажима петель, сапожных крючков и т.п. предметов при лакировке их | 1926 |

|

SU8376A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматической сварки | 1980 |

|

SU941122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-10—Подача