Изобретение относится преимущественно к машиностроению и может быть применено, например, при сварке полотнищ из листов большой толщины.

Известен способ дуговой сварки деталей с большой толщиной кромок по узкому зазору (Кулагин И.Д. Дуговая сварка по узкому зазору//Итоги науки и техники. Серия сварка/ ВИНИТИ, 1990, 21, с. 3...48). Сущность его заключается в том, что сварку ведут по узкому зазору, который образуют между кромками соединяемых деталей. Этот способ позволяет уменьшить тепловложение в свариваемые детали и увеличить производительность труда за счет уменьшения потребного количества наплавленного металла по сравнению с традиционными способами сварки с широкой, например, V- или X-образной разделкой кромок. Однако известным способом осуществляют многопроходную сварку, что препятствует дальнейшему повышению производительности труда. Кроме того, при сварке стыков большой длины трудно устанавливать равномерный зазор по всей длине стыка, что также снижает производительность труда и может ухудшить стабильность формирования шва по его длине. Сварка ведется по холодным кромкам, что приводит к местным несплавлениям шва со стенками зазора. Это ухудшает качество шва.

Известен также способ (Асано Исио и др. Способ и оборудование для автоматической сварки по узкому зазору. Заявка 6448678, Япония, N 62 - 201755, заявлена 14.08.87, опубликована 23.02.89), который принят за прототип. По этому способу сварку также ведут по узкому зазору электродной проволокой, имеющей форму зигзага, причем воздействуют на сварочную ванну потоками защитного газа. Это позволяет повысить качество сварных швов за счет лучшего разогрева свариваемых кромок и принудительного перемещения металла сварочной ванны на свариваемые кромки, что уменьшает вероятность местных несплавлений шва со стенками зазора и улучшает качество соединений. Однако при этом остается необходимость многопроходной сварки и предварительной установки зазора между деталями, что уменьшает производительность труда.

Технической задачей предлагаемого способа является повышение производительности процесса сварки и качества сварного шва.

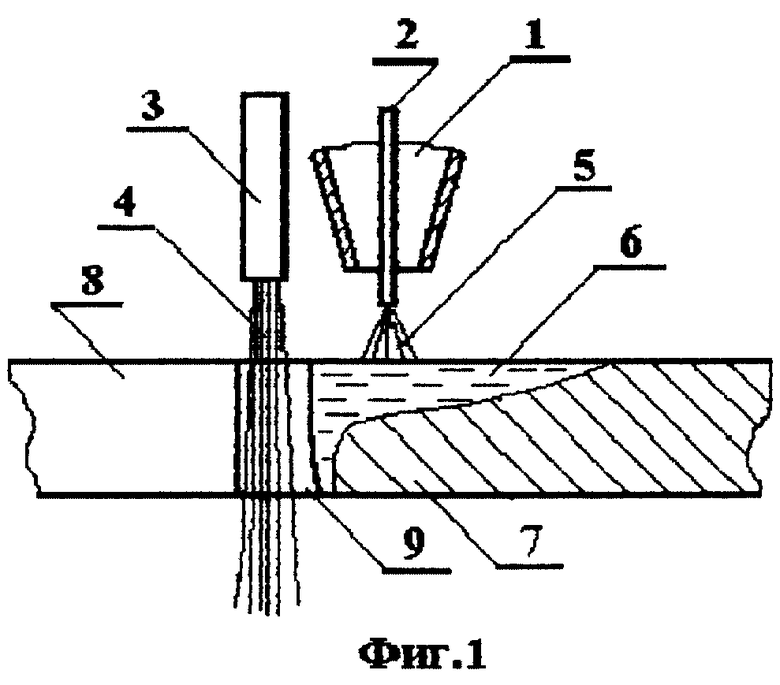

Сущность предлагаемого способа заключается в том, что осуществляют сборку стыка деталей, образование зазора между ними и сварку по зазору с силовым воздействием на металл сварочной ванны потоком газа. В отличие от прототипа стык собирают без зазора, а зазор получают путем прорезания стыка потоком режущего газа. Сварку ведут одновременно с процессом прорезания стыка. Сварочную ванну располагают в зоне реза и размещают точку пересечения фронта плавления с осью шва на поверхности свариваемой детали на расстоянии, равном 0,5...3,0 ширины реза от точки пересечения оси режущей струи с лицевой поверхностью свариваемой детали. Силовое воздействие на металл сварочной ванны оказывают потоком режущего газа. Режущую струю наклоняют углом назад, направляя вершину угла, образованного осью режущей струи с поверхностью свариваемых деталей в сторону, противоположную направлению скорости сварки, а сварочный электрод наклоняют углом вперед, направляя вершину угла, образованного осью электрода с поверхностью свариваемых деталей по направлению скорости сварки. В качестве потока режущего газа для прорезания стыка используют струю кислорода или дуговую плазму.

Такая совокупность известных и новых признаков повысит производительность за счет совмещения операций установки зазора и обеспечения возможности однопроходной сварки, а также улучшит качество сварного шва вследствие подогрева кромок деталей теплом, вводимым при резке, и улучшения сплавления металла шва с кромками. Кроме того при сварке по предлагаемому способу легко обеспечивается одинаковая величина зазора между деталями по всей длине стыка, что также повысит качество шва.

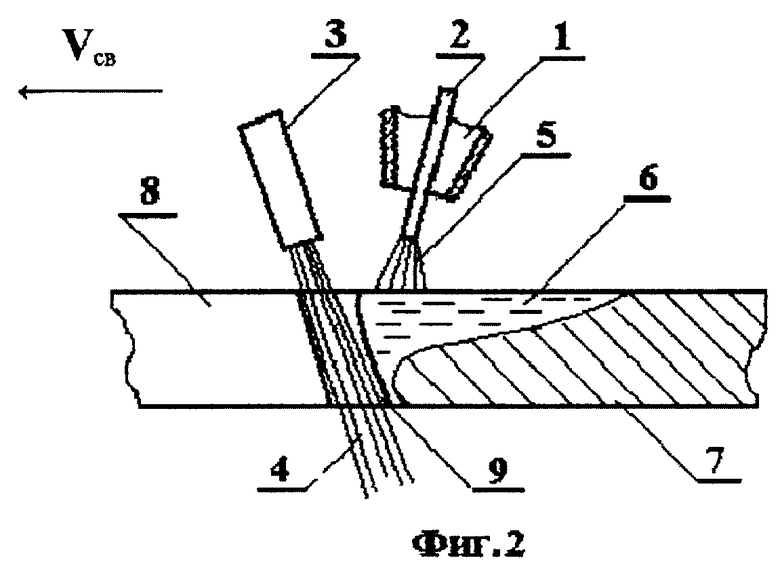

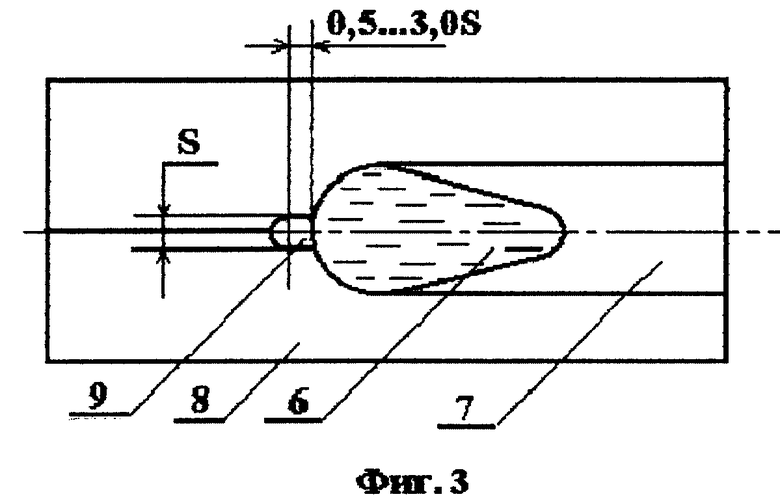

Предлагаемый способ иллюстрируется чертежом, где на фиг. 1 показана схема способа при нормальном расположении режущей струи и сварочного электрода, на фиг. 2 - то же, при наклонном расположении режущей струи и электрода, на фиг. 3 - схема расположения зазора и сварочной ванны (вид сверху).

Способ осуществляется следующим образом. Свариваемые детали 8 стыкуют между собой без зазора (или с минимально возможным зазором) между их кромками. Стык деталей 8 в процессе сварки разрезают потоком режущего газа, в качестве которого используют струю кислорода или дуговой плазмы, с помощью кислородного резака или плазмотрона 3. Сзади струи 4 режущего газа в зоне резки устанавливают сварочную горелку 1 с плавящимся или неплавящимся электродом 2, зажигают сварочную дугу 5 и создают сварочную ванну 6. После образования ванны 6 горелку 1 приближают к зоне резки так, чтобы точка пересечения фронта плавления сварочной ванны 6 с осью сварного шва 7 на поверхности деталей 8 находилась от точки пересечения оси режущей струи 4 с поверхностью деталей 8 на расстоянии 0,5...3,0 ширины S зазора 9, образующегося при резке. Поток режущего газа 4 захватит жидкий металл с переднего фронта кромки сварочной ванны 6 и переместит его в образовавшийся при резке зазор 9. Поскольку скорость истечения газа в режущей струе 4 не равномерна, максимальное ее значение имеет место в центре струи, а минимальное - на периферии, то перемещающийся в зазор 9 жидкий металл будет по мере углубления отклоняться в направлении, обратном направлению скорости сварки Vсв и, выходя из зоны действия режущей струи 4, будет охлаждаться, отдавая тепло кромкам свариваемых деталей 8, и кристаллизоваться. Образуется сварной шов со сквозным проплавлением.

Таким образом, по предлагаемому способу сварки, так же как и по прототипу, на сварочную ванну воздействуют потоком газа. Однако по прототипу силовое воздействие газа прилагают ко всей поверхности ванны, чтобы прижать жидкий металл в глубине зазора к кромкам свариваемых деталей, что не способствует увеличению производительности процесса, так как необходимость многопроходной сварки остается. По предлагаемому способу силовое воздействие режущей газовой струи 4 используют для создания потока жидкого металла, направленного в глубь зазора 9, что обеспечивает конвективный перенос тепла в глубь стыка свариваемых деталей и увеличивает проплавляющую способность сварочного источника тепла. Кроме того, кромки деталей 8 при резке подогреваются теплом режущей струи 4 на всей их толщине, часть этого тепла используется при сварке. Все это обеспечивает возможность сварки деталей с большой толщиной кромок за один проход, что повышает производительность процесса сварки.

Выбор допустимого расстояния от точки пересечения фронта плавления сварочной ванны 6 с осью шва 7 до точки пересечения оси режущей струи 4 с поверхностью деталей 8 обусловлен тем, что при величине этого расстояния более чем 3,0 ширины S зазора 9 металл ванны 6 не будет захватываться режущей струей 4, а при его величине меньше 0,5S металл ванны 6 может выбрасываться под действием струи 4 сквозь зазор 9 вместе с расплавляемым в процессе резки металлом кромок свариваемых деталей 8, что приведет к прожогам.

Повышение качества сварного соединения по предлагаемому способу достигается тем, что металл сварочной ванны 6, перемещаемый режущей струей 4 в глубь зазора 9, контактирует с нагретыми и частично оплавленными во время резки кромками свариваемых деталей 8. Это улучшает сплавление металла шва 7 с основным металлом свариваемых деталей 8 и уменьшает вероятность образования непроваров. Кроме того, образование зазора 9 между кромками свариваемых деталей 8 путем разрезки стыка непосредственно в процессе сварки позволяет устранить неравномерность ширины зазора, имеющую место при сварке по узкому зазору известными способами из-за неточности подготовки кромок и сборки деталей. Это также повысит качество сварного соединения, обеспечив равномерное формирование шва по всей его длине.

Предлагаемый способ может осуществляться при расположении режущей струи 4 и электрода 2 по нормали к поверхности деталей 8 (фиг. 1). Возможен вариант способа, при котором режущую струю 4 наклоняют углом назад (фиг. 2). При этом вершину угла, образованного режущей струей 4 с поверхностью свариваемых деталей 8 направляют в сторону, противоположную направлению скорости сварки Vсв. Это позволяет улучшить возможность обеспечения расстояния между передней кромкой сварочной ванны 6 и осью режущей струи 4, равного 0,5...3,0 S, так как сближению струи 4 и ванны 6 будут меньше препятствовать элементы конструкции резака или плазмотрона 3. Кроме того, наклон режущей струи 4 углом назад позволит регулировать расстояние, на которое отбрасывается назад жидкий метал сварочной ванны 6, проникающий в зазор 9, что даст возможность управлять формированием проплава.

По другому варианту способа сварочный электрод 2 наклоняют углом вперед. При этом вершина угла, образованного осью электрода 2 с поверхностью свариваемых деталей 8, направлена по направлению скорости сварки Vсв. Это также улучшит возможность сближения сварочной ванны с режущей струей 4, так как этому меньше будут препятствовать элементы конструкции сварочной горелки 1. Кроме того, сила давления сварочной дуги 5 будет направлена в сторону фронта плавления и оттеснит жидкий металл ванны 6 в сторону образующегося реза, что позволит регулировать количество металла, вводимого в зазор под действием режущей струи 4. Это увеличит возможности управления формированием шва.

Таким образом оба эти варианта предлагаемого способа улучшат условия его осуществления и позволят повысить качество соединения деталей, увеличив возможности управления формированием сварного шва. Эти варианты могут осуществляться как раздельно, так и совместно.

Примером применения предлагаемого способа может служить сварка пластин из стали Ст.3 толщиной 10 мм. Пластины собирали встык и фиксировали винтовыми прижимами в приспособлении. Производили аргонодуговую сварку неплавящимся электродом с присадочной проволокой Св08ГС ⊘ 1,6 мм на автомате АДС-1000, на котором заменяли горелку и устанавливали рядом с горелкой машинный кислородный резак. Резак 3 и горелку 1 располагали нормально по отношению к поверхности свариваемых пластин (деталей) 8. Вначале при неподвижных резаке 3 и горелке 1 разогревали кислородно-ацетиленовым пламенем начало стыка пластин 8, затем подавали струю режущего кислорода и одновременно зажигали сварочную дугу 5. Дугу питали от сварочного источника тока ВС-300. Сила сварочного тока составляла 300 А, длина дуги 3 мм. После образования сквозного отверстия в стыке деталей 8 начинали перемещение каретки сварочного автомата со скоростью сварки Vсв = 5 м/ч. Сдвигая горелку 1 вдоль стыка деталей 8 и наклоняя ее так, чтобы электрод 2 располагался углом вперед, устанавливали расстояние от точки пересечения оси режущей струи 4 с лицевой поверхностью свариваемых деталей 8 до точки пересечения фронта плавления сварочной ванны 6 с осью шва 7 равным 2S. Это расстояние составило 10 мм, поскольку ширину реза 9 получали 5 мм. Ширина сварочной ванны 6 на лицевой поверхности деталей 8 составляла 15 мм.

В результате получили удовлетворительное формирование шва 7 со сквозным заполнением зазора (реза 9), что свидетельствует о возможности осуществления с помощью предлагаемого способа однопроходной сварки деталей большой толщины встык с хорошим качеством шва.

Таким образом предлагаемый способ дуговой сварки обладает промышленной применимостью, поскольку обеспечивает технический эффект и может быть осуществлен с помощью известных в технике средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНОМ ГАЗЕ (ВАРИАНТЫ) | 1998 |

|

RU2176946C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1998 |

|

RU2137576C1 |

| Способ дуговой сварки плавящимся электродом | 1987 |

|

SU1530374A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2000 |

|

RU2172661C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД СВАРКУ | 1998 |

|

RU2137577C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МНОГОЭЛЕКТРОДНОЙ СВАРКИ | 2003 |

|

RU2272699C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

Изобретение относится к машиностроению и может быть применено при сварке полотнищ из листов большой толщины. Стык собирают без зазора, зазор получают путем прорезания стыка потоком режущего газа (4), а сварку ведут одновременно с процессом прорезания стыка. Сварочную ванну (6) располагают в зоне реза, размещая точку пересечения фронта плавления с осью шва на поверхности свариваемой детали (8) на расстоянии 0,5-3,0 ширины реза от точки пересечения оси режущей струи с лицевой поверхностью свариваемой детали (8). При этом силовое воздействие на металл сварочной ванны (6) оказывают потоком режущего газа (4). Газовый поток, захватывая жидкий металл сварочной ванны, переносит его в зазор. Этим обеспечивается заполнение зазора и перенос тепла в глубь стыка деталей. Становится возможной однопроходная сварка и улучшается сплавление кромок деталей с металлом шва. 4 з.п. ф-лы, 3 ил.

| JP 01048678 A, 23.02.1989 | |||

| Способ дуговой сварки в защитных газах в узкую разделку с поперечными колебаниями электрода | 1986 |

|

SU1323288A1 |

| Способ дуговой сварки в узкую разделку с поперечными колебаниями неплавящегося электрода | 1987 |

|

SU1480994A1 |

| Способ сварки погруженным электродом деталей по щелевому зазору | 1991 |

|

SU1838061A3 |

| US 4254322 A, 03.03.1981 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОЧИСТКИ ВОЛОКНИСТЫХ ЛЕНТ НА ЛЕНТОЧНОЙ МАШИНЕ | 1992 |

|

RU2049171C1 |

Авторы

Даты

2000-11-10—Публикация

1999-02-04—Подача