Изобретение относится к непрерывной разливке металлов, а именно к конструкции кристаллизатора.

Известно устройство для непрерывной разливки металла [патент RU N 2108198. Устройство для непрерывной разливки металла/В.В.Стулов, В.И.Одиноков. Опубл. 10.04.98. Бюл. N 10], содержащее разливочный ковш со стаканом, кристаллизатор с рабочими стенками, внутри которых просверлены сквозные каналы для прохода охлаждающей воды, две вертикальные стенки кристаллизатора выполнены с возможностью возвратно-поступательного движения, а две наклонные в верхней части стенки выполнены с возможностью вращательного движения, съемные накладки с наклонным и вертикальным участками, установленные на внутренних поверхностях наклонных в верхней части стенок кристаллизатора, термопары в рабочих стенках и систему автоматизированного управления уровнем жидкого металла.

Недостаток известного устройства заключается в невозможности получения непрерывных профильных заготовок с регулируемой глубиной пазов.

Заявляемое устройство направлено на создание высокопроизводительного процесса получения непрерывных профильных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в

- повышении производительности процесса получения непрерывных профильных заготовок;

- улучшении качества поверхности профильных заготовок.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочный ковш со стаканом; кристаллизатор с рабочими стенками, внутри которых просверлены сквозные каналы для прохода охлаждающей воды; две вертикальные стенки кристаллизатора выполнены с возможностью возвратно-поступательного движения; две наклонные в верхней части стенки выполнены с возможностью вращательного движения; съемные накладки с наклонным и вертикальным участками, установленные на внутренних поверхностях наклонных в верхней части стенок кристаллизатора.

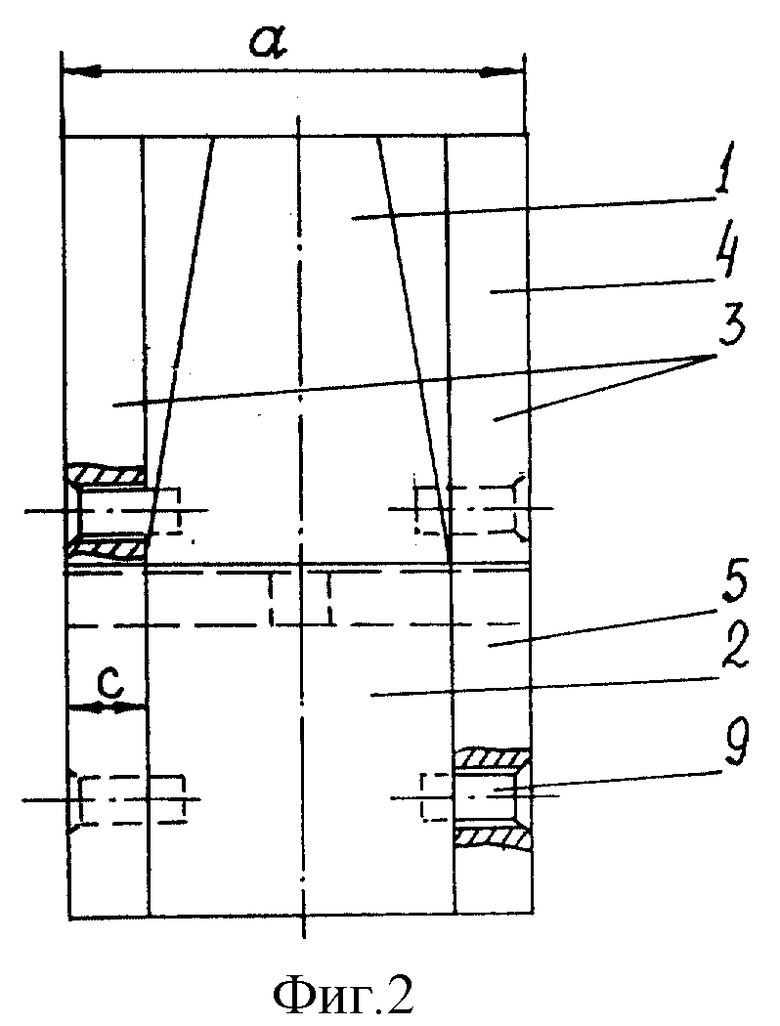

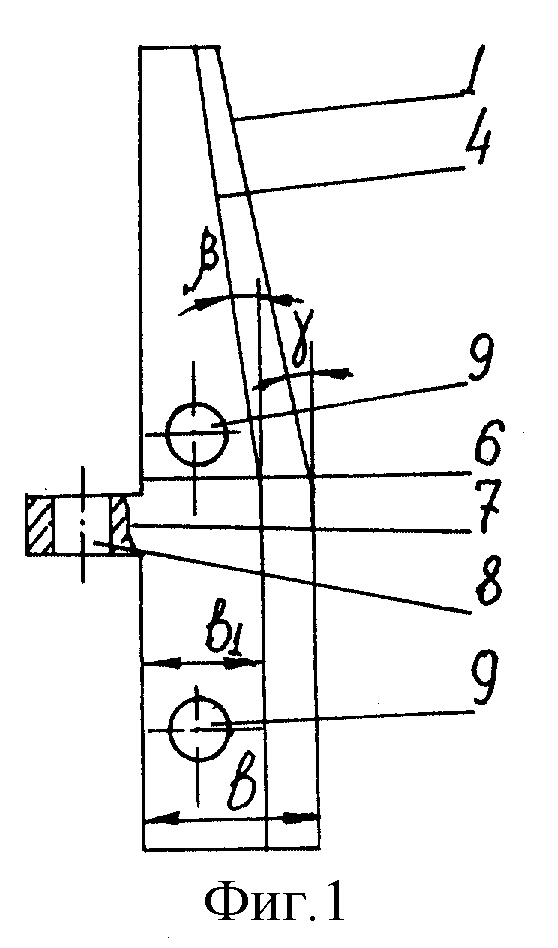

Отличительные признаки: съемные накладки изготовлены разборными, с краев которых, граничащих с вертикальными стенками, размещены сменные вставки с углом наклона β к вертикали; ширина сменной вставки "с" связана с шириной всей съемной накладки "а" соотношением с/а=0,1-0,25; сменные вставки изготовлены из материала с более низким значением коэффициента теплопроводности λ1, чем материал съемной накладки λ; соотношение коэффициента теплопроводности съемной накладки λ и сменной вставки λ1 равняется λ/λ1 = 1,5÷5; с уменьшением толщины сменной вставки "в1" при толщине съемной накладки "в" коэффициент теплопроводности материала сменной вставки уменьшается в прямо пропорциональной зависимости.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Изготовление съемных накладок разборными, с краев которых, граничащих с вертикальными стенками, размещены сменные вставки с углом наклона β к вертикали, облегчает ремонт съемных накладок при износе трущихся поверхностей. Кроме того, обеспечивается возможность получения профильной поверхности заготовки при изготовлении сменных вставок различной толщины.

Уменьшение соотношения с/а<0,1 (где с - ширина сменной вставки, а - ширина всей съемной накладки) затрудняет закрепление сменной вставки на поверхности съемной накладки. Кроме того, устраняется необходимость изготовления самих сменных вставок как таковых.

Увеличение соотношения с/а>0,25 также приводит к нецелесообразности изготовления съемных накладок разборными и затрудняет технологию их изготовления.

Изготовление сменных вставок из материала с более низким значением коэффициента теплопроводности λ1, чем материал съемной накладки λ, исключает переохлаждение расплава в районе вертикальных стенок и создает благоприятные условия для формирования профиля на поверхности сменных вставок.

Уменьшение соотношения λ/λ1 < 1,5 (где λ - коэффициент теплопроводности материала съемной накладки, λ1 - коэффициент теплопроводности материала сменной вставки) приводит к вероятности растрескивания профильных заготовок из труднодеформируемых металлов и сплавов по поверхности профиля.

Увеличение соотношения λ/λ1 > 5 приводит к необходимости изготовления съемных накладок из чистых металлов, в частности из меди и алюминия, обладающиx сравнительно высокими значениями коэффициента теплопроводности. Однако изготовление съемных накладок из меди и алюминия приводит к возможности их деформации и выходу из строя по причине недостаточной твердости поверхности при разливке расплавов, обладающих более высокими механическими свойствами.

Необходимость изготовления сменной вставки из материала с более низким значением коэффициента теплопроводности λ1 при уменьшении толщины сменной вставки "в1" обусловлено требованием сохранения постоянного значения термического сопротивления сменной вставки (в1/λ1). Термическое сопротивление сменной вставки определяет температуру ее рабочей поверхности, контактирующей с заготовкой, и входит в выражение для плотности теплового потока q = (λ1/в1)•Δt (где q - плотность теплового потока от заготовки, Δt - перепад температур в сменной вставке). При постоянном значении q постоянство Δt достигается соответственно неизменным соотношением λ1/в1, то есть с уменьшением толщины сменной вставки в1 коэффициент теплопроводности λ1 материала должен уменьшаться в прямо пропорциональной зависимости.

На фиг. 1 и 2 показана съемная накладка с наклонным под углом к вертикали 1 и вертикальным 2 участками. С краев съемной накладки на фиг. 2 размещены сменные вставки 3 с наклонным под углом к вертикали участком 4 и вертикальным участком 5. На нерабочей поверхности 6 съемной накладки расположен выступ 7 с круглым отверстием 8. Сменные вставки 3 закрепляются на поверхности съемной накладки при помощи потайных болтов 9.

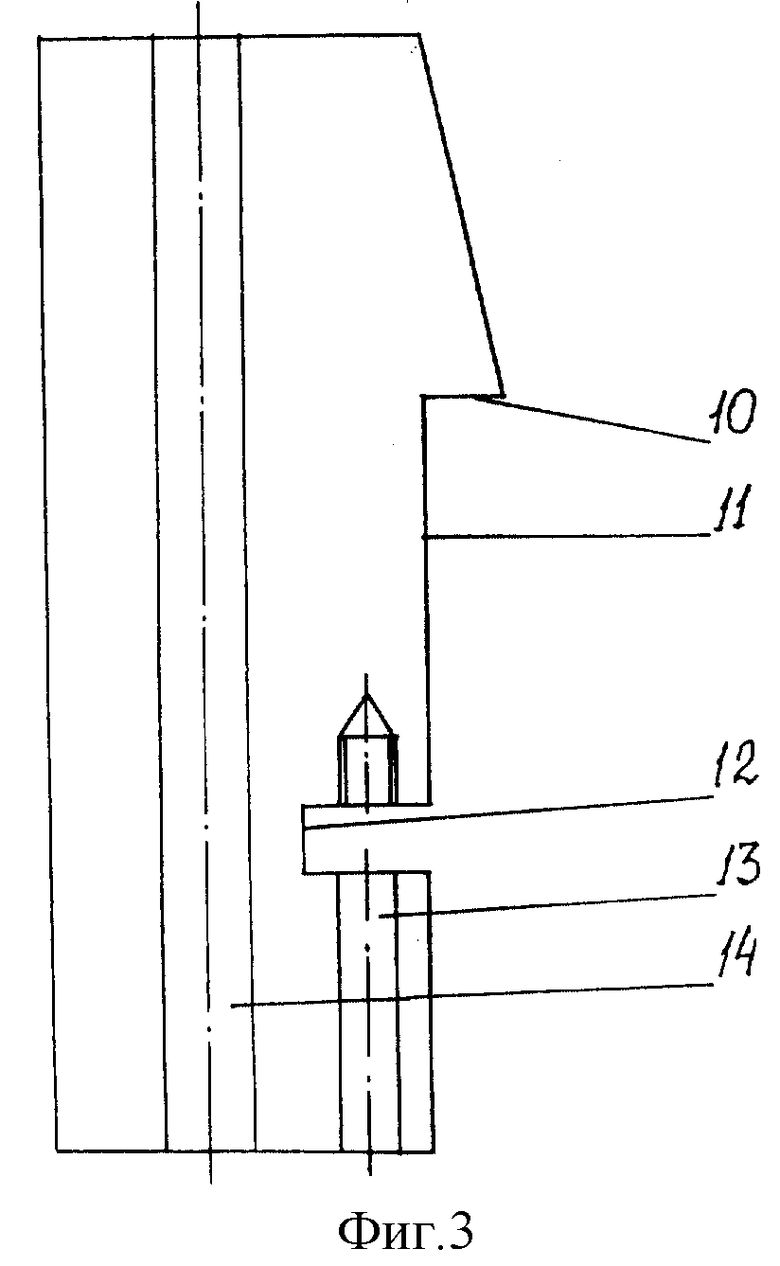

На фиг. 3 показана стенка, в которую устанавливается съемная накладка. Стенка на фиг. 3 имеет горизонтально и вертикально расположенные поверхности соответственно 10 и 11, паз 12, отверстие 13 с резьбой и каналы 14 для прохода охлаждающей воды.

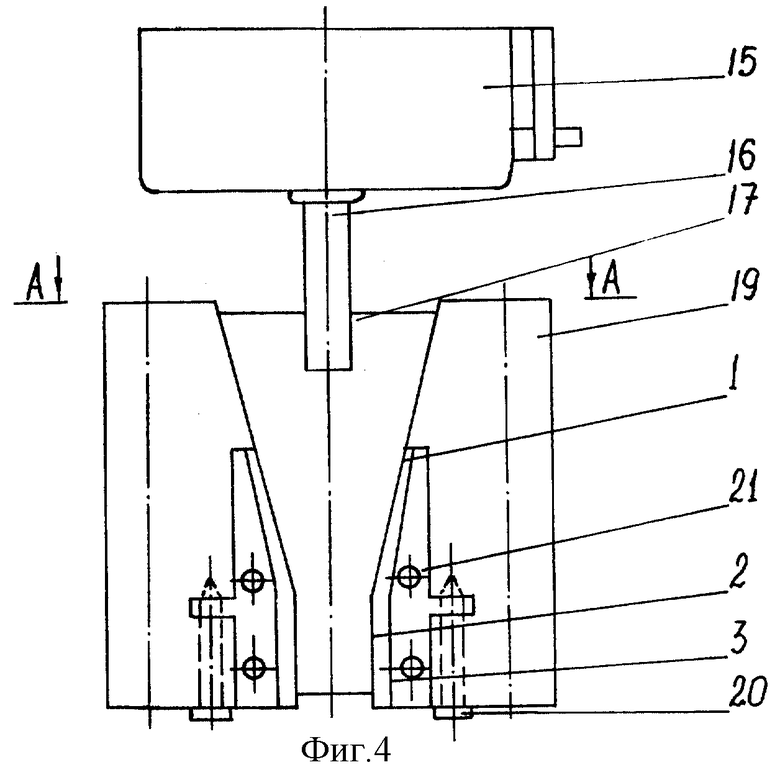

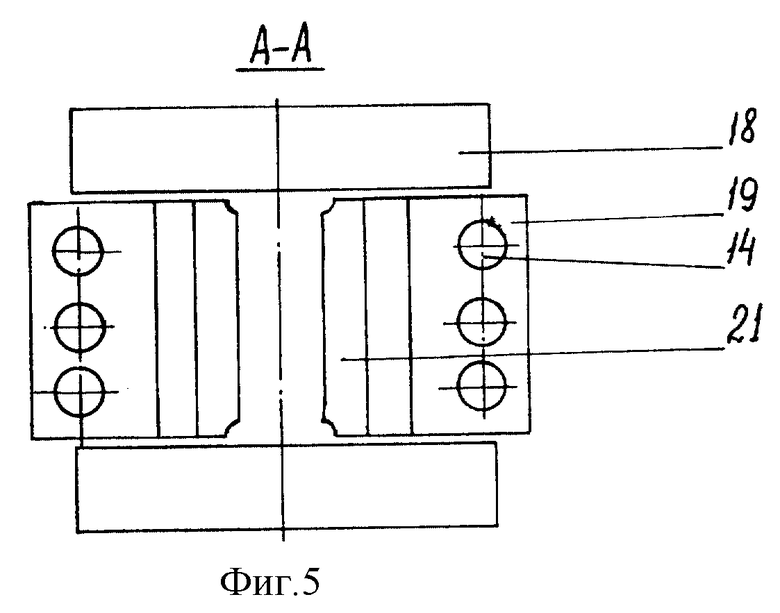

На фиг. 4 приведен внешний вид заявляемого устройства для получения непрерывных профильных заготовок; на фиг. 5 - сечение А-А по фиг.4.

Заявляемое устройство на фиг. 4 и 5 состоит из разливочного ковша 15 со стаканом 16, кристаллизатора 17 с двумя вертикальными стенками 18 и двумя наклонными в верхней части стенками 19, на которых болтами 20 крепятся съемные накладки 21, и водоохлаждающих каналов 14.

Предварительно к съемной накладке при помощи потайных болтов 9 закрепляются сменные вставки 3. В наклонные в верхней части стенки 19 устанавливаются съемные накладки 21. При этом выступ 7 накладки входит в паз 12 стенки, а через отверстия 8 и 13 припускается болт 20 с последующим его вворачиванием в тело стенки 19. Основное требование при установке съемной накладки 21 - не допускать перекоса поверхности сменной вставки 3, соприкасающейся с поверхностью вертикальных стенок 18, а также обеспечение минимального зазора между поверхностями 6 накладки 21 и поверхностями 10 и 11 стенки 19. В кристаллизатор 17 устанавливается специальное приспособление - затравка, предотвращающая выливание расплава. Включается подача воды в водоохлаждающие каналы 14.

Заявляемое устройство работает следующим образом.

Жидкий металл из разливочного ковша 15 через стакан 16 поступает в кристаллизатор 17 и заполняет его. После достижения расплавом определенного уровня включается привод стенок 18 и 19. При этом две вертикальные стенки 18 совершают возвратно-поступательное движение с выталкиванием заготовки, а две наклонные в верхней части стенки 19 с закрепленными на них съемными накладками 21 - вертикальное движение с обжатием металла на наклонном под углом к вертикали участке 1 и калиброванием поверхности заготовки на вертикальном участке 2. Одновременно с деформацией металла на участке 1 съемной накладки 21 происходит затекание металла на наклонный участок 4 сменной вставки 3 с последующим его движением на вертикальный участок 5.

В случае необходимости получения профиля с другой высотой выступов или износа трущейся поверхности вставки 3 происходит их замена.

Изобретение относится к области металлургии, конкретнее к конструкции кристаллизаторов для непрерывной разливки. Технический результат - повышение производительности процесса получения непрерывнолитых профильных заготовок и улучшение качества их поверхности. Съемные накладки (СН) установлены на внутренних поверхностях наклонных в верхней части стенок кристаллизатора (К) и изготовлены разборными. С краев СН, граничащих с вертикальными стенками К, размещены сменные вставки (СВ) с углом наклона β к вертикали. Ширина СВ "с" связана с шириной всей СН "а" соотношением с/а = 0,1-0,25. СВ изготовлены из материала с более низким значением коэффициента теплопроводности λ1, чем материал СН λ. Соотношение коэффициентов теплопроводности СН λ и СВ λ1 равно λ/λ1 = 1,5-5. С уменьшением толщины СВ "в1" при толщине СН "в" коэффициент теплопроводности материала СВ уменьшается в прямо пропорциональной зависимости. 2 з.п. ф-лы, 5 ил.

3. Устройство по п.1, отличающееся тем, что с уменьшением толщины сменной вставки в1 при толщине съемной накладки в коэффициент теплопроводности материала сменной вставки уменьшается в прямо пропорциональной зависимости.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1995 |

|

RU2108198C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛА | 1995 |

|

RU2105632C1 |

| Способ непрерывного литья | 1973 |

|

SU452413A1 |

| Способ получения творожного продукта с паприкой | 2016 |

|

RU2645460C2 |

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

Авторы

Даты

2000-08-20—Публикация

1999-03-16—Подача