Изобретение относится к литейному производству, в частности к устройствам для получения непрерывно литых заготовок.

Известно устройство для непрерывного литья заготовок, содержащее два кристаллизатора различных поперечных сечений, два промежуточных ковша с насадками и дозирующими устройствами, механизмы вытягивания заготовок /1. Медовар Б. И. металлургия вчера, сегодня и завтра. - 2-е изд., доп. и перераб./ Отв. ред. Г.А.Бойко-Киев: Наук. думка - с. 60/.

Недостатки устройства для непрерывного литья заготовок (1) заключается в следующем:

1. Жесткие требования к технологии разливки.

2. Наличие холодных и горячих трещин, газовых раковин.

3. Невозможности получения заготовки произвольной формы.

Наиболее близким к предлагаемому изобретению является устройство для непрерывной разливки металла /2. Свидетельство на полезную модель РФ N 2526. Устройство для непрерывной разливки металла. В.В.Стулов, В.И.Одиноков. Опубл. 16.08.96 г. Бюл. N 8/, содержащее водоохлаждаемый кристаллизатор с двумя вертикальными стенками, установленными с возможностью возвратно-поступательного движения, и двумя наклонными в верхней части стенками, установленными с возможностью вращательного движения, и снабжен съемными накладными, имеющими наклонный и вертикальный участки.

Недостатки устройства для непрерывной разливки метала (2) заключаются в:

- возможности растрескивания и разрывов заготовок;

- проплавлении корочки заготовки вдоль наклонных в верхней части стенок при нарушении центрирования подводимых в кристаллизатор струй;

- получении заготовки недостаточной твердости при проникновении жидкой фазы в зону калибрования поверхности и нарушении режима охлаждения наклонных в верхней части стенок.

Заявляемое устройство направлено на создание высокопроизводительного процесса получения непрерывно литых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в повышении производительности процесса получения непрерывно литых заготовок, увеличении выхода годного металла, улучшении качества поверхности и внутренней структуры заготовки.

Изобретение характеризуется следующими существенными признаками:

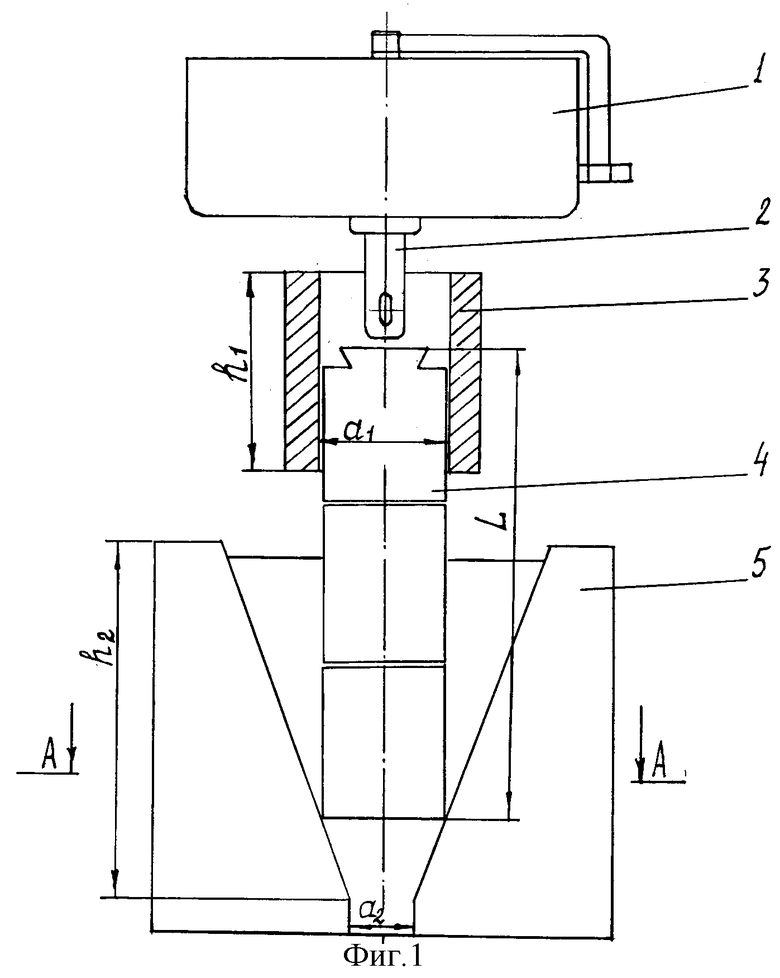

Устройство для получения непрерывно литых деформированных заготовок, содержащее промежуточный ковш с погружным глуходонным разливочным стаканом, затравку из звеньев и кристаллизатор, имеющий пару вертикальных стенок, выполненных с возможностью возвратно-поступательного перемещения, и вторую пару стенок, выполненных с возможностью вращательного движения и с наклонными верхними участками и вертикальными нижними участками, образующими зону калибрования, снабжено вторым кристаллизатором с неподвижными стенками, при этом параметры рабочих полостей кристаллизаторов связаны между собой соотношениями: a2 = (1,1-2)a1, b1 = (1,1-1,25)b2, где a1 - ширина рабочей полости первого кристаллизатора в зоне калибрования, a2 - ширина рабочей полости второго кристаллизатора, b1 и b2 - длины рабочих полостей соответственно первого и второго кристаллизаторов. Кроме того, длина L затравки связана с параметрами кристаллизатора соотношением L = (1,1 - 1,5)(h1 + h2), где h1 - высота наклонных в верхней части участков первого кристаллизатора, h2 - высота второго кристаллизатора.

Выполнение второго кристаллизатора с неподвижными стенками обеспечивает формирование в нем заготовки без деформации корочки, в результате уменьшается возможность растрескивания и разрывов при формировании разнотолщинной корочки по периметру кристаллизатора.

Выполнение в устройстве первого кристаллизатора с двумя вертикальными стенками, установленными с возможностью возвратно-поступательного движения, обеспечивает проталкивание заготовки, поступающей из второго кристаллизатора, а наличие двух стенок с наклонными в верхней части и вертикальными в нижней части участками, установленных с возможностью вращательного движения, обеспечивает условия захвата, обжатия и калибрования поверхности заготовки. В результате отпадает необходимость наличия дополнительного устройства для вытягивания заготовки и зоны вторичного охлаждения с прокатными станами.

При уменьшении ширины рабочей полости первого кристаллизатора a2<1,1 a1, где a1 - ширина зоны калибрования заготовки в первом кристаллизаторе, не обеспечивает надежное обжатие корочек заготовки, поступающей из второго кристаллизатора. Кроме этого, при проникновении жидкой фазы за переделы первого кристаллизатора увеличивается высота установки и ухудшается качество поверхности и внутренней структуры заготовки.

При увеличении ширины рабочей полости второго кристаллизатора a2>2a1 в ряде случаев устраняется возможность захвата и обжатия и проталкивания заготовки стенками первого кристаллизатора. Кроме этого, при поступлении в первый кристаллизатор заготовки с низкой температурой поверхности приводит к деформации приводных валов стенок и выходу установки из строя.

При уменьшении длины рабочей полости первого кристаллизатора b1<1,1b2, где b1 - длина рабочей полости первого кристаллизатора, ухудшается подача заготовки в кристаллизатор, что особенно проявляется при нарушении центрирования. При b1≤b2 заготовка не проходит в первый кристаллизатор по габаритам.

При увеличении длины рабочей полости первого кристаллизатора b1>1,25•b2 ухудшается проталкивание в нем заготовки вертикальными стенками или полное прекращение ее движения в результате недостаточных давлений и сил трения металла с поверхностью вертикальных стенок после деформации корочки.

Уменьшение длины затравки, выходящей из второго кристаллизатора во второй L<1,1(h1+h2), где h1 и h2 - высота соответственно второго кристаллизатора и высота наклонного в верхней части участка первого кристаллизатора, приводит к тому, что головная часть затравки может быть не продеформирована на определенной длине, а соответственно не будет обеспечено необходимое движение затравки с вертикальными стенками для ее проталкивания.

Увеличение длины затравки L>1,5(h1+h2) приводит, с одной стороны, к нерациональному расходу металла на ее изготовление и увеличение времени холостой работы первого кристаллизатора, а с другой стороны, к некоторому переохлаждению поверхности заготовки, поступающей в первый кристаллизатор.

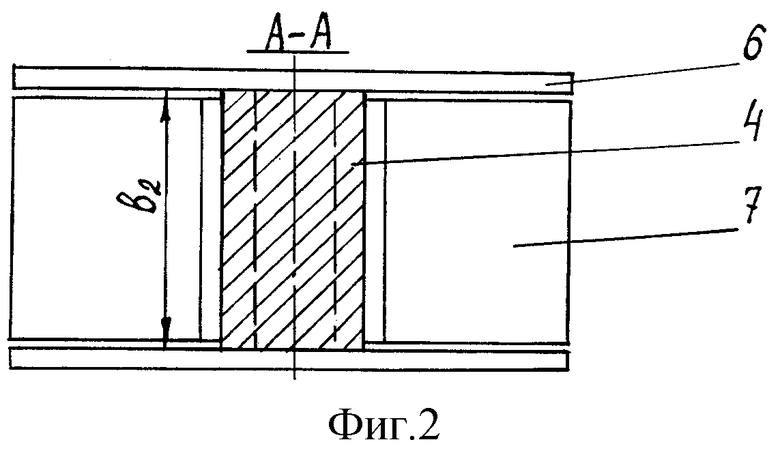

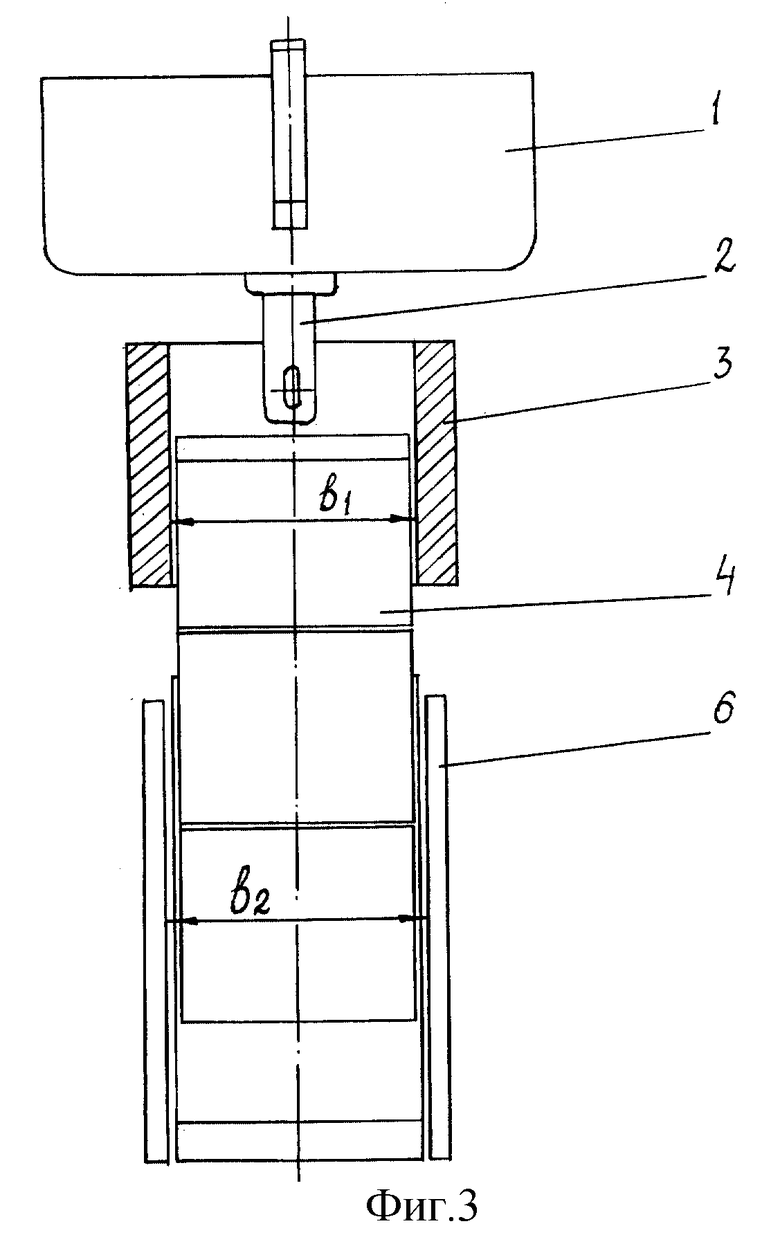

На фиг. 1-3 приведены внешний вид заявляемого устройства для получения непрерывно литых деформированных заготовок.

Заявляемое устройство на фиг. 1-3 состоит из промежуточного ковша 1 с погружным глуходонным разливочным стаканом 2, кристаллизатора 3 с неподвижными стенками, затравки 4, кристаллизатора 5 с двумя вертикальными стенками 6, установленными с возможностью возвратно-поступательного движения, и двумя наклонными в верхней части стенками 7, установленными с возможностью вращательного движения.

Предварительно перед разливкой металла рабочая полость кристаллизатора 3 с неподвижными стенками перекрывается специальным приспособлением - затравкой 4, предотвращающим выливание из него расплава. Головная часть затравки 4 заводится в кристаллизатор 5 и упирается в две наклонные в верхней части стенки 7. Включается подача воды на охлаждение стенок кристаллизаторов 3 и 5.

Работа устройства на фиг. 1-3 заключается в следующем. Расплав из промежуточного ковша 1 через погружной глуходонный разливочный стакан 2 поступает в кристаллизатор 3 и заполняет его. При достижении определенного уровня расплава в кристаллизаторе 3 включается привод стенок кристаллизатора 5. После обжатия затравки 4 на поверхностях наклонных в верхней части стенок 7 происходит ее выталкивание вертикальными стенками 6. Одновременно с затравкой 4 происходит движение из кристаллизатора 3 заготовки в кристаллизатор 5. После поступления в кристаллизатор 5 затравки осуществляется ее деформация с уменьшением ширины от a1 до a2. При этом вертикальные стенки 6 совершают возвратно-поступательное движение с выталкиванием заготовки, а наклонные в верхней части стенки 7 - вращательное движение с обжатием заготовки.

Сущность: устройство для получения непрерывно литых деформированных заготовок содержит промежуточный ковш с погружным глуходонным разливочным стаканом, два водоохлаждаемых кристаллизатора и затравку из звеньев. Первый кристаллизатор выполнен с двумя вертикальными стенками, установленными с возможностью возвратно-поступательного движения, и двумя стенками с наклонными в верхней части и вертикальными в нижней части участками, установленными с возможностью вращательного движения, а второй кристаллизатор выполнен с неподвижными стенками. Ширины a1 и a2 рабочих полостей соответственно первого и второго кристаллизаторов, а также длины b1 и b2 рабочих полостей соответственно первого и второго кристаллизаторов связаны соотношения a2 = (1,1 - 2) • a1; b1 = (1,1 - 1,25) • b2, где a1 - ширина рабочей полости первого кристаллизатора в зоне калибрования. Кроме этого, длина затравки L связана с высотой h1 первого кристаллизатора и высотой h2 наклонного в верхней части участка второго кристаллизатор соотношением L = (1,1 - 1,5) • (h1 + h2). Технический результат заключается в повышении выхода годного металла, производительности и улучшении качества поверхности и внутренней структуры заготовок. 1 з.п.ф-лы, 3 ил.

а2 = (1,1-2)а1; b1 = (1,1-1,25)b2,

где а1 - ширина рабочей полости первого кристаллизатора в зоне калибрования;

а2 - ширина рабочей полости второго кристаллизатора;

b1 и b2 - длины рабочих полостей соответственно первого и второго кристаллизаторов.

L = (1,1-1,5)(h1+h2),

где h1 - высота наклонных в верхней части участков первого кристаллизатора;

h2 - высота второго кристаллизатора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Медовар Б.И | |||

| Металлургия вчера, сегодня и завтра | |||

| - Киев: Наукова Думка, 1980, с.60. | |||

Авторы

Даты

2000-05-10—Публикация

1998-02-16—Подача