Изобретение относится к способу получения ультравысокомолекулярного полиэтилена (ПЭ-УВМВ) с насыпным весом (кажущейся плотностью 350 - 460 г/л, в особенности 430 - 460 г/л).

В качестве ультравысокомолекулярного полиэтилена рассматривают получаемые согласно способу низкого давления линейные полиэтилены с вискозиметрически измеренными средними молекулярными массами по меньшей мере от 106 г/моль, в особенности 2,5 • 106 г/моль, вплоть до величины более чем 107 г/моль. Молекулярные массы определяют по вязкости раствора по уравнению Маргулиса. Используемый для определения способ описан, например, в Chemie Technik (Чехословакия) 4 (1974), с. 129.

ПЭ-УВМВ среди полиэтиленов занимает особое положение. Он отличается рядом физических характеристик, открывающих разнообразные возможности использования. Нужно подчеркнуть его высокое сопротивление износу, более низкий коэффициент трения по сравнению с другими материалами, отличные вязкостные свойства и высокую теплостойкость. Сверх того он очень устойчив по отношению к многочисленным химическим веществам.

Благодаря этим механическим, термическим и химическим свойствам ПЭ-УВМВ находит применение в качестве высококачественного специального материала в самых различных областях техники. Примерами являются текстильная промышленность, машиностроение, химическая промышленность и горное дело.

Для получения полиэтилена этого типа известны различные способы, например, полимеризация этилена при низком давлении с катализаторами Циглера, т.е. смесями соединений элементов IV-VI побочной группы периодической системы элементов с металлоорганическими соединениями металлов I-III группы периодической системы. Из соединений элементов IV-VI побочных групп самое большое значение получили титановые соединения. В качестве металлоорганических соединений металлов I-III групп чаще всего применяют алкилалюминиевые соединения и алкилгалогениды алюминия.

Катализаторы Циглера преимущественно получают путем восстановления соединений титана (VI), как тетрахлорид титана или сложный эфир титановой кислоты, с помощью алюминийорганических соединений. При этом получают соединения титана (III), которые выделяют, суспендируют в пригодной среде и смешивают с необходимым для полимеризации активатором.

Известен способ получения ПЭ-УВМВ (патент ФРГ N 2 361 508), согласно которому полимеризуют этилен, содержащий кислород в количестве менее чем 5 млн. долей при 30 - 130oC и давлении 0,1 - 10 МПа в присутствии катализаторов, содержащих галогениды титана (III) и алюминийорганические соединения в молярном соотношении 1:0,2 - 1:5, и добавляют к реакционной смеси во время полимеризации одно- или многоатомные алифатические спирты в количествах 2 - 10 моль в расчете на 1 кг катализатора. В качестве алюминийорганической компоненты катализатора применяют диэтилалюминиймонохлорид.

Наиболее близким по технической сущности к предлагаемому является способ получения порошкообразного полиэтилена (патент ФРГ 23 61 052), согласно которому проводят полимеризацию альфа-олефинов с 2-6 атомами углерода при температуре от 20 до 200oC при давлении, меньшем или равном 20 атм. Полимеризацию осуществляют в присутствии каталитической системы, содержащей титановый компонент и алюминийорганическое соединение, при этом титановый компонент получают путем восстановления Ti(IV)-соединения смесью изопропенилалюминия, мирценилалюминия и алкилалюминия.

Для последующей переработки используют ПЭ-УВМВ в основном в виде порошка. Поэтому морфология порошка и насыпной вес представляют собой важные показатели свойств, от которых зависит его перерабатываемость. Так, например, свойства пористых формованных изделий, которые получают путем агломерации из порошкообразного ПЭ-УВМВ, так же как изготовление волокон с высоким модулем или наполненных кремневой кислотой батарейных сепараторов, определяются величиной и строением полимерной частицы и наряду с этим шириной молекулярно-массового распределения. Для процесса производства и для хранения морфология порошка также имеет значение. Крупные частицы с узким гранулометрическим составом и высоким насыпным весом для высушивания требуют меньшей затраты энергии, и для хранения необходимо меньшее пространство.

До сих пор известные способы получения ПЭ-УВМВ позволяли в очень узких пределах влиять на внешний вид полимерной частицы. Поэтому задача заключается в разработке способа, который позволяет получать порошкообразный, ультравысокомолекулярный полиэтилен с узким гранулометрическим составом и определенным насыпным весом. Одновременно за счет незначительного образования агломерата и налета в реакторе обеспечивается высокая технологичность процесса.

Эта задача решается благодаря способу получения порошкообразного полиэтилена с визкозиметрически измеренной молекулярной массой по меньшей мере 106 г/моль и насыпным весом 350 - 460 г/л, в особенности 430 - 460 г/л, путем полимеризации этилена при температурах 30 - 130oC и давлении 0,05 - 4 МПа в присутствии смешанного катализатора, состоящего из титанового компонента и алюминийорганического соединения, и регулятора молекулярной массы. Этот способ отличается тем, что титановый компонент получают путем превращения в две стадии, причем на первой стадии соединение титана (IV) вводят во взаимодействие с алюминийорганическим соединением при температуре от -40oC до 140oC при молярном соотношении титана к алюминию от 1:0,1 до 1:0,6 до получения соединения титана (III), и на второй стадии продукт реакции первой стадии дополнительно обрабатывают с помощью алюминийорганического соединения при температуре от -10oC до 150oC при молярном соотношении титана к алюминию от 1:0,01 до 1:5, и титановый компонент формируют с алюминийорганическим соединением в молярном соотношении титана к алюминию 1:1 - 1:15 с получением смешанного катализатора.

Новый способ позволяет целенаправленно получать ультравысокомолекулярный полиэтилен за счет вариации дополнительной обработки соединения титана (III) первой реакционной стадии с алюминийорганическим соединением, с насыпным весом в пределах 350 - 460 г/л, в особенности 430 - 460 г/л. Значение насыпного веса определяют согласно ДИН 53 468.

Для получения соединений титана (III) на первой стадии исходят из соединений титана (IV). Пригодны соединения общей формулы

Ti(OR1)4-nXn;

причем n обозначает целое число 1 - 4;

R1 обозначает одинаковые или разные углеводородные остатки, в особенности алкильные остатки с 1 - 18, предпочтительно 2 - 3 C-атомами, и

X обозначает галоген, в особенности хлор или бром.

В качество примеров следует назвать TiCl4; TiBr4; Ti(OC2H5)Cl3; Ti(OC3Hr)Cl3; Ti(O-изо-C4H9)Cl3. Алюминийорганические соединения, которые согласно изобретению можно использовать для восстановления соединений титана (IV), соответствуют общей формуле.

AlR2 3-mXm,

где m = 0,1 или 2;

R2 обозначает одинаковые или разные алкильные остатки с 1 - 12, в особенности 2 - 6 C-атомами;

X обозначает галоген, в особенности хлор или бром.

Примерами таких соединений являются триэтилалюминий, триизобутилалюминий, диэтилалюминийхлорид и этилалюминийдихлорид. Также пригодны полимерные алюминийорганические соединения, которые получают путем взаимодействия литийалюминийгидрида или триалкилалюминиевых соединений или диалкилгидридов алюминия, алкильные остатки которых каждый раз содержат 1 - 16 C-атомов с C4-C20-диолефинами, в особенности с C4-C12-диолефинами. В противоположность одноядерным триалкилалюминиевыем соединениям и алкилалюминийгалогенидам они многоядерные. Предпочтительно используют продукты взаимодействия Al(изо-C4H9)3 или Al(изо-C4H9)2H с изопреном ("изопренилалюминий"). Алюминиевые соединения можно применять в чистой форме или также в виде смеси из двух или более соединений.

Реакцию соединения титана (IV) с алюминийорганическим соединением осуществляют в инертном растворителе при температуре от -40oC до 140oC, предпочтительно от -20oC до 120oC. Концентрации реагентов в исходных растворах составляют 0,1 - 9,1 моль соединения титана (IV) на литр растворителя и 0,05 - 1,0 моль алюминиевого соединения на литр растворителя, в особенности 5,0 - 9,1 моль соединения титана (IV) и 0,2 - 0,9 моль алюминиевого соединения, смотря по обстоятельствам, на литр растворителя. На моль титана (IV) используют 0,1 - 0,6, предпочтительно 0,3 - 0,5 моль алюминия в виде алюминийорганического соединения. В качестве инертных растворителей оказываются пригодными алифатические углеводороды. В зависимости от температуры реакция заканчивается спустя 1 - 600 минут. Определенная путем периметрии степень восстановления составляет минимально 95%.

Вслед за восстановлением согласно изобретению в качестве второй стадии осуществляют дополнительную обработку продукта восстановления алюминийорганическим соединением. Для этой цели этот продукт отфильтровывают из суспензии, промывают растворителем или суспендирующим агентом и снова суспендируют в инертном органическом растворителе. Однако также можно непосредственно использовать образующуюся при восстановлении суспензию. Такая методика рекомендуется, когда восстановление соединения титана (IV) осуществляют с применением соединения алюминия в молярном соотношении титана к алюминию примерно 1:0,5.

Для дополнительной обработки продукт восстановления вводят во взаимодействие с алюминийорганическим соединением, которое добавляют в виде раствора или суспензии. При перемешивании реагенты вводят во взаимодействие друг с другом в течение промежутка времени 1 - 1200 мин и при температурах от -10oC до 150oC, предпочтительно при 0 - 70oC. В качестве алюминийорганических соединений используют одно- или многоядерные моно- или диалкилалюминийгалогениды или триалкилалюминиевые соединения. Предпочтительно применяют изопренилалюминий, чтобы предотвратить сверхвосстановление и, таким образом, ингибирование катализатора. Внешне реакцию распознают по углублению окраски титанового соединения от красно-коричневого до коричнево-черного. Как показывают исследования, она заключается не в прогрессирующем восстановлении соединения титана (IV), а в необратимом повышении молярного соотношения алюминия к титану в твердом веществе. В то время как это соотношение в продукте восстановления составляет 0,2 - 0,33:1, путем обработки с помощью алюминийорганического соединения оно увеличивается примерно до 0,4 - 0,6:1. Оценкой степени повышения служат молярное соотношение титана к алюминию во время дополнительной обработки, время реакции, восстановительный потенциал алкилалюминиевого соединения и температура реакции. Обычно соблюдают молярное соотношение титана к алюминию от 1:0,01 до 1:5, предпочтительно 1:0,4 - 1: 1,2. Молярное соотношение алюминия к титану в продукте дополнительной обработки ("титановая компонента") определяет морфологию полимера и вместе с тем гранулометрический состав и насыпной вес полимера. Молярные соотношения титан/алюминий во время дополнительной обработки в нижней области дают насыпные веса ниже 400 г/л, в верхней области - насыпные веса 430 - 460 г/л. Таким образом, полученную суспензию катализатора можно использовать непосредственно или после того, как ее отфильтруют и, например, промоют с помощью суспендирующего средства.

Для формирования катализатора титановую компоненту активируют с помощью алюминийорганического соединения. Как и при восстановлении, алюминиевое соединение можно использовать в чистой форме или также в виде смеси из двух или более соединений; предпочтительно в качестве активатора используют триизобутилалюминий или изопренилалюминий. Молярное соотношение титана (в расчете на количество титана в первоначально используемом соединении титана (IV)) к алюминию в смешанном катализаторе составляет 1:1 - 1:15, предпочтительно 1:2 - 1:10.

Полимеризацию осуществляют в суспензии в одну или в несколько стадий, непрерывно или периодически, при температурах 30 - 130oC, предпочтительно 60 - 100oC и при парциальном давлении этилена менее чем 4,0 МПа, предпочтительно 0,05 - 0,8 МПа.

В качестве реакционной среды для полимеризации пригодны применяющиеся для способа низкого давления по Циглеру инертные разбавители, как, например, алифатические или циклоалифатические углеводороды, например бутан, пентан, гексан, циклогенсан, нонан и декан. Далее также можно использовать бензиновые фракции, соответственно гидрированные фракции дизельного масла, которые тщательно освобождены от кислорода, соединений серы и влаги. Их область кипения составляет от -5oC до 220oC, предпочтительно 65 - 180oC.

Молекулярные массы полимеров можно устанавливать известным образом за счет регулятора молекулярной массы, предпочтительно водорода. Соотношение парциального давления этилена к парциальному давлению водорода составляет минимально 10, предпочтительно 40 - 1600.

В атмосфере инертного газа полимер отделяют от суспендирующего агента и высушивают. При исключении воздуха и влаги суспендирующее средство без какой-либо промежуточной обработки снова применяют для полимеризации.

В следующих примерах изобретение описывается подробнее, однако эти примеры не представляют собой никакого ограничения объема изобретения.

Для описания полимера указываются нижеследующие значения:

средний диаметр зерен: определяется путем лазерной дифракции с помощью анализатора размера частиц Helos - Rhodos Me β- и Auswertsystem фирмы Sympatec GmbH; оптическая концентрация примерно 10%;

S - значение: это значение служит в качестве меры широты гранулометрического состава и получается из формулы:

причем d(90) и d(10) представляют собой получаемые из кумулированного суммарного распределения величины зерен при 90% и при 10%; "S" увеличивается с увеличивающейся широтой гранулометрического состава;

ZST-значение или величина текучести: эта величина служит в качестве меры молекулярной массы и определяется по ДИН 53 493;

насыпной вес: определяется по ДИН 53 468.

Пример 1

1.1. Приготовление основного катализатора (катализатор согласно уровню техники)

К 230 л 20 вес.%-ного раствора изопренилалюминия (ИПРА) в 200 мл гексана в атмосфере инертного газа и при перемешивании, при температуре -10oC, в течение 7 часов добавляют дозированно 44,1 л тетрахлорида титана (соответственно соотношение 1 моль титана на 0,5 моль алюминия).

Дополнительная реакции заканчивается спустя 3 часа. Восстанавливается более чем 96% используемого титана (IV) до титана (III).

1.2. Полимеризация при применении подготовленного по п. 1.1. катализатора

Полимеризацию осуществляют в непрерывно функционирующей установке одностадийно при рециркуляции реакционной среды. В качестве суспендирующего средства служит очищенный на молекулярном сите бензин с пределами кипения 140 - 170oC.

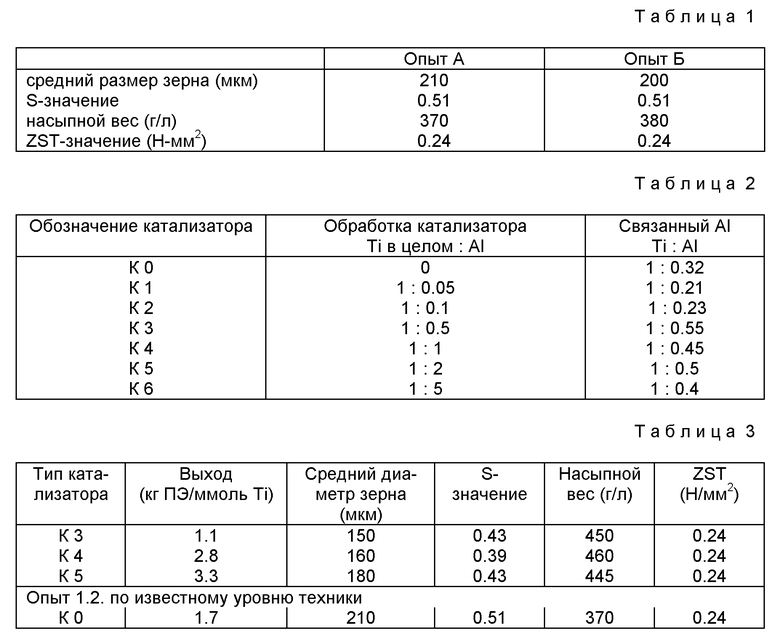

При температуре реакции 80oC и выходе 1,7 кг ПЭ/ммоль титана в используемом катализаторе устанавливается парциальное давление этилена примерно 0,32 МПа. Содержание водорода в газовой фазе составляет примерно 0,5 объемн. %. Соотношение суспендирующего агента к полиэтилену (в л/кг) составляет 4,3. Концентрация активатора (=ИПРА) в находящейся в реакторе реакционной среде устанавливается так, чтобы молярное соотношение алюминия к титановой компоненте (в расчете на количество титана в первоначально используемом соединении титана (IV)) в реакторе составляет примерно 10:1. Молекулярная масса полимера регулируется содержанием водорода в газовой фазе реактора. При этом в двух параллельных опытах (А и Б) устанавливаются следующие воспроизводимые свойства продукта, указанные в табл.1.

Пример 2

2.1. Приготовление катализатора согласно изобретению

Описанный в п.п.1.1. катализатор (КО) разбавляют до концентрации примерно 40 ммоль титанового компонента на литр и при комнатной температуре обрабатывают с помощью ИПРА (К1 + К6). В зависимости от используемого количества алкилалюминия происходит углубление окраски от красно-коричневого до темно-коричневого. Степень восстановления остается неизменной. В противоположность этому повышается содержание химически фиксированного алюминия в твердом веществе катализатора от 0,2 - 0,33:1 вплоть до 0,6:1. Для определения этих величин путем атомно-абсорбционной спектроскопии катализатор отфильтровывают и промывают дважды бензином.

Катализатор после времени реакции 24 часа используют для полимеризации. К 6 показывает, что использование больших количеств алюминийорганического соединения при прочих равных условиях не приводит к увеличению доли алюминия в титановом компоненте(табл.2).

2.2. Полимеризация при применении приготовленного по п. 2.1. катализатора

2.2.1. Использование неотделенных катализаторов

Для синтеза УВМВ-ПЭ аналогично описанному в п.1.1. способу используют типы катализатора К 3 и К 5 непосредственно после получения, т.е. без отфильтровывания и без промывки. В противоположность известному (стандартному) катализатору К 0 температура реакции снижается примерно до 78oC и молярное соотношение алюминия (ИПРА) к титановой компоненте в реакторе уменьшается примерно до 3,0, чтобы установить парциальное давление этилена примерно 0,25 МПа. Содержание водорода устанавливают, как в п.1.2.

2.2.2. Использование предварительно отделенного катализатора.

Полимеризацию проводят, как описано в 2.2.1. Используют тип катализатора К 4, который перед применением отфильтровывают и промывают суспендирующим агентом.

Результаты опытов по полимеризации приведены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 1994 |

|

RU2145613C1 |

| ФРГОпубликовано 26.Х.1973. Бюллетень № 43Дата опубликования описания 15.IV.1974М. Кл. В Olj 11/84УДК 66.095.264.3(088.8) | 1973 |

|

SU404200A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНА | 1993 |

|

RU2124526C1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВОГО ПОЛИМЕРА | 1993 |

|

RU2111219C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИ-1-ОЛЕФИНОВ, НИЗКОМОЛЕКУЛЯРНЫЙ ПОЛИ-1-ОЛЕФИН | 1994 |

|

RU2117680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ВОСКОВ | 1993 |

|

RU2117674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU297193A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА, СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО КОМПОНЕНТА КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА СВЕРХВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ | 2006 |

|

RU2310665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ, ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1993 |

|

RU2072363C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА И СПОСОБ АКТИВИРОВАНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1997 |

|

RU2179982C2 |

Описывается способ получения порошкообразного полиэтилена путем полимеризации этилена при температуре 30-130°С и повышенном давлении в присутствии регулятора молекулярной массы и смешанного катализатора, состоящего из титанового компонента и алюминийорганического соединения, при этом титановый компонент получают путем двустадийного взаимодействия соединения титана ( IV ) с алюминийорганическим соединением на первой стадии при -40°С - 140oС при молярном соотношении титана к алюминию от 1:0,1 до 1:0,6 с получением соединения титана (III), отличающийся тем, что при получении титанового компонента на второй стадии продукт первой стадии дополнительно обрабатывают алюминийорганическим соединением при -10-150oС при мольном соотношении титана к алюминию 1: 0,01-1:5, затем титановый компонент формируют с алюминийорганическим соединением при мольном соотношении титана к алюминию от 1:1 до 1:15 с получением смешанного катализатора, при этом получают полиэтилен с вискозиметрически измеренной молекулярной массой минимально 106 г/моль и насыпным весом 350-450 г/л, в особенности 430-460 г/л. Процесс ведут при давлении 0,05-4 МПа. Технический результат - получение порошкообразного, ультравысокомолекулярного полиэтилена с узким гранулометрическим составом и определенным насыпным весом. 8 з.п.ф-лы, 3 табл.

Ti(OR')4-nXn,

в которой n обозначает целое число 1 - 4; R1 обозначает одинаковые или разные углеводородные остатки, в особенности алкильные остатки с 1 - 18, предпочтительно 2 - 8 С-атомами,

и алюминийорганическое соединение, отвечающее общей формуле

AlR3-m 2Xm,

в которой m обозначает 0, 1 или 2;

R2 обозначает одинаковые или разные алкильные остатки с 1 - 12, в особенности 2 - 6 С-атомами;

X обозначает галоген, в особенности хлор или бром,

или полимерное алюминийорганическое соединение, в особенности изопренилалюминий.

| СТВОРКА ДВЕРИ ИЛИ ОКНА, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ СТВОРКИ ДВЕРИ ИЛИ ОКНА | 2006 |

|

RU2361052C1 |

| Способ получения сверхвысокомолекулярного полиэтилена | 1990 |

|

SU1776658A1 |

Авторы

Даты

1999-12-27—Публикация

1994-09-20—Подача