Изобретение относится к области авиадвигателестроения и, в частности, к маслобаку системы смазки авиационного двигателя, устанавливаемого на сверхзвуковые маневренные самолеты.

Известен маслобак авиационного двигателя с инерционным маслосборником, состоящим из снабженного грузом патрубка забора масла и фланца отвода его из бака, соединенных между собой шарнирно [1].

При отрицательных перегрузках патрубок забора масла под действием сил инерции груза перемещается вслед за маслом, обеспечивая беcперебойную подачу масла в двигатель.

Недостатком указанного устройства является негерметичность сочленения "патрубок забора масла - фланец отвода его из бака", приводящая к подсосу воздуха внутри магистрали подвода масла к нагнетающему насосу, что приводит к перебоям в подаче масла насосом в двигатель.

Кроме того, возможно заедание указанного выше сочленения. В этом случае масло в двигатель может вообще не поступить, что приведет к отказу работы двигателя.

Этот недостаток устранен в маслобаке авиационного двигателя, содержащем отсек для питания двигателя маслом при отрицательных перегрузках, в который встроен инерционный маслозаборник, состоящий из снабженного грузом патрубка забора масла и фланца отвода его из отсека, соединенных между собой полым гибким элементом [2].

Недостатком этого маслобака является низкая надежность работы гибкого элемента, который чаще всего изготавливается из неметаллических материалов, а работать ему приходится при температурах ~ 200oC. Из-за действия на гибкий элемент инерционных сил от массы груза, который стремятся сделать потяжелее, возникают опасные напряжения (растяжения с изгибом), приводящие зачастую к разрыву гибкого элемента и прекращению подачи масла в двигатель, следовательно, к его поломке. Налицо явное техническое противоречие: с одной стороны, для повышения чувствительности инерционного маслозаборника к отрицательным перегрузкам массу груза на патрубке забора масла необходимо увеличивать, а с другой стороны, чтобы снизить опасные напряжения на гибком элементе, уменьшать. Предлагаемое изобретение позволяет устранить это противоречие.

Задача изобретения - снизить опасные напряжения на гибком элементе инерционного маслозаборника путем их перераспределения на другие элементы устройства при действии отрицательных перегрузок, что повышает надежность работы маслобака.

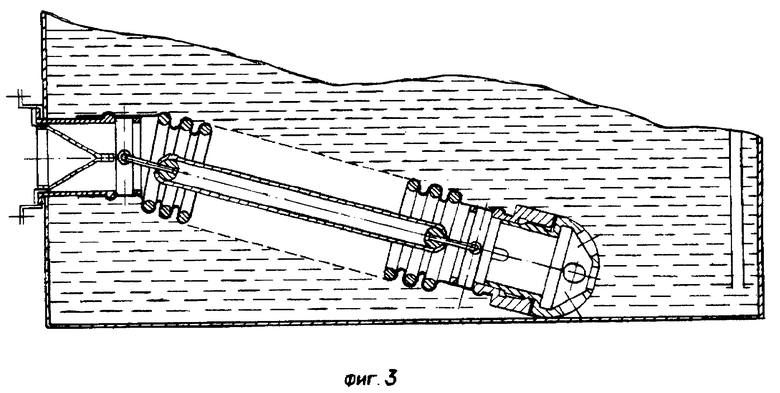

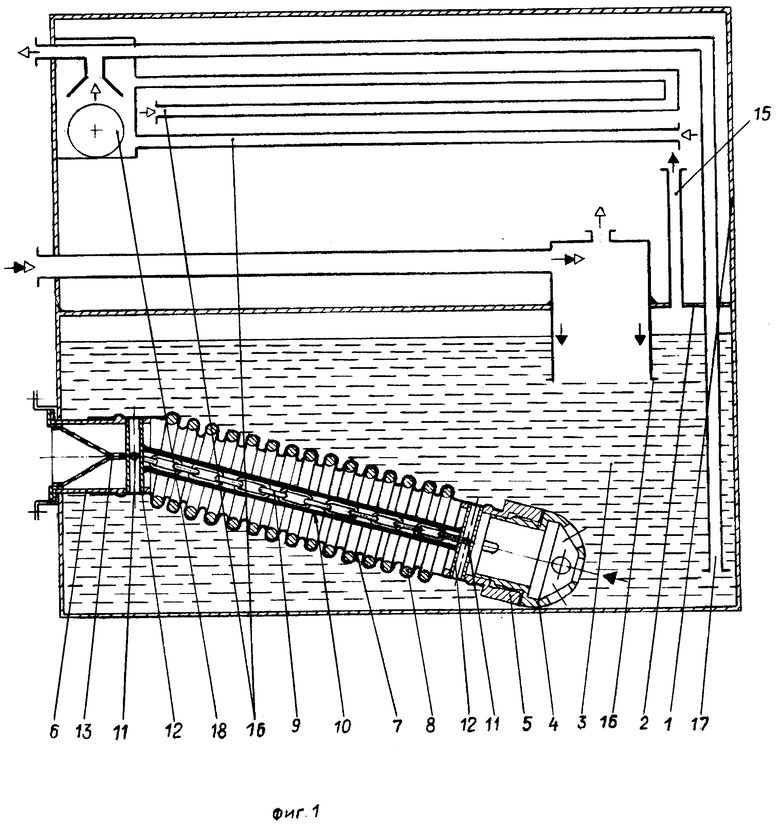

Указанная задача достигается тем, что в маслобаке авиационного двигателя, содержащем отсек для питания двигателя маслом при отрицательных перегрузках, в который встроен инерционный маслозаборник, состоящий из снабженного грузом патрубка забора масла и фланца отвода его из отсека, соединенных между собой полым гибким элементом, в нем патрубок забора масла снабжен узлом подвески, выполненным в виде установленного соосно внутри гибкого элемента и шарнирно закрепленного относительно фланца элемента продольной связи; элемент продольной связи может быть выполнен в виде цепи, размещенной внутри эластичной оболочки, или в виде пружины растяжения или в виде стержня.

Новым здесь является то, что патрубок забора масла снабжен узлом подвески, выполненным в виде установленного соосно внутри гибкого элемента и шарнирно закрепленного относительно фланца элемента продольной связи.

Снабдив патрубок забора масла - узлом подвески, выполненным в виде установленного соосно внутри гибкого элемента и шарнирно закрепленного относительно фланца элемента продольной связи, мы получаем возможность перераспределить напряжения, действующие на элементы инерционного маслозаборника от сил инерции груза. Львиная доля напряжений растяжения будет восприниматься теперь элементом продольной связи, а гибким элементом практически только напряжения изгиба, что исключает его поломку.

Из уровня техники известны маслобаки авиационных двигателей, в которых патрубок забора масла снабжен узлом подвески, выполненным в виде установленного соосно внутри гибкого элемента и шарнирно закрепленного относительно фланца элемента продольной связи, которые выполнены или в виде цепи, размещенной внутри эластичной оболочки, или в виде пружины растяжения или в виде стержня. Поэтому можно сделать вывод о том, что предлагаемое изобретение соответствует критериям "новизны" и "изобретательского уровня".

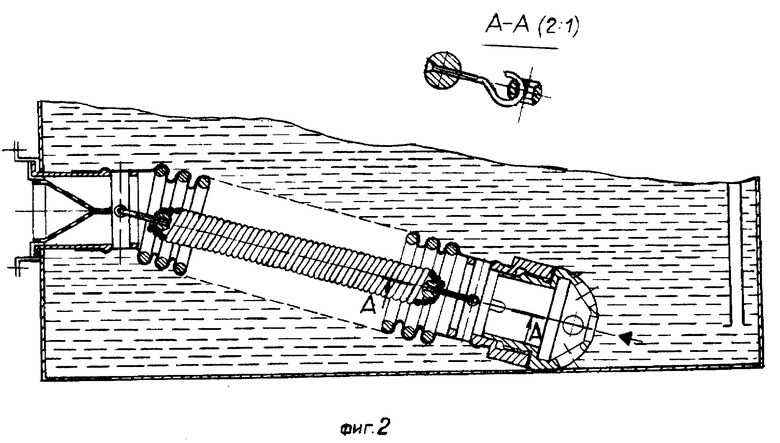

На фиг.1 показан продольный разрез маслобака авиационного двигателя;

на фиг.2 показан продольный разрез с инерционным маслозаборником с элементом продольной связи в виде пружины растяжения;

на фиг.3 показан продольный разрез с инерционным маслозаборником с элементом продольной связи в виде стержня.

В нижней части корпуса 1 маслобака перегородкой 2 образован отсек 3, обеспечивающий питание двигателя маслом при отрицательных перегрузках. Внутри отсека 3 встроен инерционный маслозаборник, состоящий из патрубка 4 забора масла с грузом 5, фланца 6 отвода масла и гибкого элемента, выполненного в виде резиновой гофрированной трубки 7, армированной изнутри круглыми кольцами 8. Концы трубки 7 на клею герметично крепятся к фланцу 6 и патрубку 4 с грузом 5. Патрубок 4 с грузом 5 подвешен к фланцу 6 с помощью элемента продольной связи, выполненного в виде цепи 9, помещенной внутри эластичной оболочки 10 и шарнирно закрепленной в отверстиях 11 цилиндрических штифтов 12, установленных в патрубке 4 с грузом 5 и фланце 6. Во фланце 6 отвода масла из отсека 3 установлен также и защитный фильтр 13. В перегородке 2 отсека 3 закреплен статический воздухоотделитель 14 и трубка 15, сообщающая отсек 3 с верхней частью корпуса 1 маслобака. Для дренажирования полости корпуса 1 маслобака при любых эволюциях самолета в нем смонтированы петлеобразные трубопроводы 16, 17 и грузовой клапан 18.

Маслобак работает следующим образом.

При горизонтальном полете масловоздушная эмульсия поступает в воздухоотделитель 14, в котором происходит разделение ее на воздух, который проходит в верхнюю часть корпуса 1 и через трубопроводы 16 и открытый грузовой клапан 18 в атмосферу, и масло, стекающее в нижнюю полость отсека 3. Под действием сил тяжести груза 5 патрубок 4 также перемещается в нижнюю часть отсека. Масло через отверстия в патрубке 4 проходит внутрь гофрированной трубки 7 и, омывая штифты 12, эластичную оболочку 10 с цепью 9, проходит через фильтр 13 фланца 6 к потребителю. По мере заполнения отсека 3 маслом воздух из него выдавливается в верхнюю часть корпуса через трубку 15, при переполнении отсека маслом через эту же трубку начнет переливаться и масло.

При отрицательных перегрузках масло в отсеке 3 запирается перегородкой 2 от ухода в верхнюю часть корпуса 1 маслобака, а патрубок 4 под действием сил инерции груза 5 перемещается к перегородке 2 вслед за маслом, обеспечивая бесперебойную его подачу к потребителю. Воздух из отсека 3 теперь будет удаляться в атмосферу через трубопровод 17, а масло, поступающее в верхнюю часть корпуса 1 из воздухоотделителя 14 под действием сил тяжести, запирается в верхней части корпуса 1 грузовым клапаном 18, что исключает его выброс в окружающую атмосферу. При любых перемещениях патрубка 4 под действием сил инерции груза 5 цепь 9 всегда будет удерживать гофрированную резиновую трубку 7 от чрезмерного растяжения, принимая на себя львиную долю нагрузки от сил инерции груза, что позволит избежать опасных напряжений на трубке 7 и увеличить ресурс маслобака. Наличие эластичной оболочки 10, охватывающей цепь 9, позволит избежать сдвига звеньев цепи друг относительно друга и исключит перепутывание цепи в работе. Кроме того, наличие оболочки снизит гидравлическое сопротивление магистрали всасывания (от патрубка забора масла до входа в нагнетающий маслонасос), что повысит надежность питания маслом двигателя.

Как видно из описания изобретения для его реализации используются элементы по отдельности широко используемые в промышленности, вследствие чего можно сделать вывод о соответствии заявляемого изобретения критерию "промышленная применимость".

Источник информации:

1. Поликовский В.И. Самолетные силовые установки. - Оборонгиз, 1952, с. 158, фиг. 109.

2. Патент США N 2942611, НКИ 137-43, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| МАСЛОБАК АВИАЦИОННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2588324C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ОПОРНОГО ПОДШИПНИКА РОТОРА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2623581C1 |

| МАСЛОБАК ДВИГАТЕЛЯ ДВУХМОТОРНОГО САМОЛЕТА | 2001 |

|

RU2194176C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ МАНЕВРЕННОГО САМОЛЕТА | 2017 |

|

RU2640900C1 |

| МАСЛОБАК | 2011 |

|

RU2456462C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВОЙ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2017 |

|

RU2639262C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2383753C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2720054C1 |

Маслобак предназначен для системы смазки авиационного двигателя, устанавливаемого на сверхзвуковые маневренные самолеты. Снабдив патрубок забора масла узлом подвески, выполненным в виде установленного соосно внутри гибкого элемента и шарнирно закрепленного относительно фланца элемента продольной связи, мы получаем возможность перераспределить напряжения, действующие на элементы инерционного маслозаборника от сил инерции груза. Львиная доля напряжений растяжения будет восприниматься теперь элементом продольной связи, а гибким элементом практически только напряжения изгиба, что исключит его поломку. Маслобак повышает надежность в работе авиационного двигателя. 3 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 2942611 A, 28.06.60 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Поликовский В.И | |||

| Самолетные силовые установки | |||

| - М., Оборонгиз, 1952, с.158 и 109 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Заборник масла и воздуха в самолетных маслобаках | 1959 |

|

SU128304A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Самолетный бак для масла | 1941 |

|

SU72105A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Противоперегрузочный клапан | 1980 |

|

SU934127A1 |

Авторы

Даты

1999-12-27—Публикация

1998-05-22—Подача