Изобретение относится к производству абразивных материалов, в частности к производству высокопрочных корундовых материалов, применяемых для изготовления шлифовального зерна для абразивных кругов силового скоростного шлифования.

Полиморфное превращение диоксида циркония в составе циркониевого электрокорунда после его кристаллизации происходит в температурном интервале 800-1100°С и сопровождается увеличением объема примерно на 7%. Это вызывает высокий уровень напряжений и развитие трещин в материале, что существенно сказывается на суммарном выходе нужных фракций абразивного зерна в процессе дробления и непосредственно на прочности самого зерна.

Подавление полиморфного превращения в чистом диоксиде циркония теоретически можно достигнуть двумя способами.

Первый, это легирование оксидами кальция и магния (CaO, MgO) в процессе синтеза, однако он применим лишь для синтеза чистого диоксида циркония и неприменим для синтеза циркониевого электрокорунда. Легирование оксидом иттрия (Y2O3) в процессе синтеза циркониевого электрокорунда экономически нецелесообразно из-за высокой стоимости легирующей добавки (Михайлов Г.Г. и др. Некоторые вопросы теории и практики производства циркониевого электрокорунда. // В кн.: Теоретические и экспериментальные исследования абразивных материалов. Свердловск: УНЦ АН СССР, 1982, с.54-69).

Второй способ: изменение стехиометрического состава диоксида циркония путем создания высокой концентрации вакансий в кислородной подрешетке. Получение такого нестехиометрического состава диоксида циркония при электродуговом способе плавки обеспечивается автоматически, поскольку углерод от электродов, являющийся восстановителем, становится неизбежным компонентом шихты. Вследствие этого в зависимости от объема расплава, условий слива и кристаллизации в составе диоксида циркония может быть сохранено до 20% фазы β-ZrO2, и этот процесс может быть усилен введением в расплав металлов восстановителей перед его сливом в кристаллизатор (Гладков В.Е., Фотиев А.А., Викторов В.В. Влияние условий охлаждения на полиморфное превращение ZrO2 в электрокорундах. // Неорганические материалы, 1985, т.21, №3, с.435-438).

Известен способ получения циркониевого электрокорунда, выбранный в качестве прототипа, включающий приготовление шихты из оксидов алюминия и циркония, ее плавление, подготовку расплава к кристаллизации, которая заключается в введении восстановителя в виде металлического алюминия под поверхность расплава через слой недорасплавленной шихты во второй половине плавки, после чего следуют быстрый слив расплава в специальный кристаллизатор, его кристаллизация и охлаждение с постоянным поджатием. При этом в процессе разливки и кристаллизации ограничивают контакт материала с кислородом воздуха (пат. РФ №2171334).

Недостатками данного способа являются:

- ограниченная область применения данного способа вследствие того, что осуществление его возможно лишь в печи и кристаллизаторе, разработанных на строго определенный объем получаемого расплава, равный 800 кг; кроме того, данный способ предполагает только один способ охлаждения расплава: в кристаллизаторе указанной конструкции с обеспечением поджатая в процессе охлаждения; данный способ невозможно применить при технологии синтеза «на выпуск», а также на иных объемах расплава и иных способах его кристаллизации.

- невозможность получения циркониевого электрокорунда с заданными свойствами, которые зависят от количества высокотемпературной метастабильной модификации в составе диоксида циркония.

Техническими результатами, на достижение которых направлено настоящее изобретение, являются:

- подготовка расплава к кристаллизации, применимая при любой технологии синтеза: как «на слив», так и «на выпуск», при различных вариантах охлаждения расплава в кристаллизаторе, а также при любых объемах расплава;

- получение циркониевого электрокорунда с заданными свойствами вследствие обеспечения в его составе заданного количества высокотемпературной метастабильной модификации β-ZrO2.

Указанные технические результаты достигаются тем, что в способе подготовки расплава циркониевого электрокорунда к кристаллизации, включающем введение восстановителя в виде металлического алюминия, в соответствии с настоящим изобретением введение восстановителя в виде металлического алюминия осуществляют непосредственно в струю расплава, выпускаемого из электродуговой печи в кристаллизатор, в течение всего времени выпуска струи пропорционально выпускаемой массе, в количестве от 0,1 до 1,5 мас.% от содержания диоксида циркония в составе расплава.

В частном случае выполнения в качестве металлического алюминия применяют порошок алюминия или алюминиевую дробь.

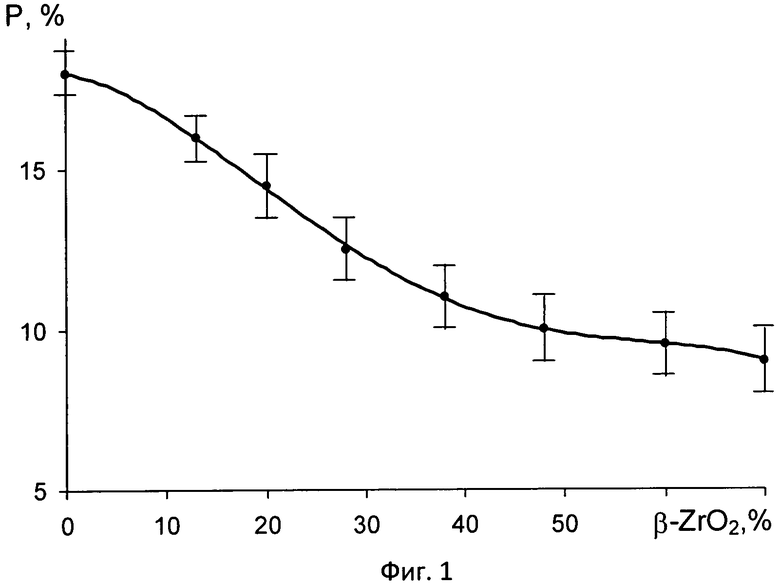

Экспериментально было установлено, что введение металлического алюминия непосредственно в струю расплава, выпускаемого из электродуговой печи в кристаллизатор, в течение всего времени выпуска струи пропорционально выпускаемой массе расплава, в количестве 0,1-1,5 мас.% от содержания диоксида циркония в составе расплава, позволяет сохранить до 60% высокотемпературной метастабильной модификации (β-ZrO2) от содержания диоксида циркония. Экспериментально подтверждено, что чем больше содержание высокотемпературной метастабильной модификации диоксида циркония в составе электрокорунда, тем выше прочностные свойства шлифовального (абразивного) зерна (см. график на фиг.1). В то же время экспериментально установлено, что содержание высокотемпературной метастабильной модификации диоксида циркония в составе электрокорунда зависит от количества металлического алюминия, вводимого в струю расплава при сливе его в кристаллизатор. Таким образом, изменяя количество вводимого в струю металлического алюминия от 0,1 до 1,5 мас.% от содержания диоксида циркония в составе расплава можно получать циркониевый электрокорунд с заданными прочностными свойствами, при этом прочность полученного материала на изгиб при введении указанного максимального количества алюминия в три раза превышает этот же показатель при введении указанного минимального количества алюминия, а разрушаемость шлифовального зерна из полученного материала соответственно уменьшается в два раза. Результаты экспериментов с различным количеством добавки алюминия в расплав приведены в таблице на фиг.3. Экспериментально установлено, что добавка алюминия в количестве большем 1,5 мас.% от содержания диоксида циркония в составе расплава приводит к восстановлению диоксида циркония до чистого циркония, наблюдаемого в структуре полученного материала в виде металлических включений («корольков»), что является браком.

В качестве металлического алюминия может быть применен порошок алюминия или дробь алюминия.

Таким образом, предложенный способ позволяет одновременно достигать всех следующих технических результатов:

- подготовить расплав к кристаллизации, применимый при любой технологии синтеза: как «на слив», так и «на выпуск», при различных вариантах охлаждения расплава в кристаллизаторе, а также при любых объемах расплава;

- получать циркониевый электрокорунд с заранее заданными свойствами вследствие обеспечения в его составе заданного количества высокотемпературной метастабильной модификации β-ZrO2 в составе диоксида циркония.

Для проведения экспериментальных исследований шихту исходного состава 75 мас.% Al2O3 и 25 мас.% ZrO2 готовили из технической чистоты глинозема (γ-Al2O3) и диоксида циркония, затем расплавляли в электродуговой печи. Кристаллизацию проводили при следующих условиях охлаждения:

1) в металлической изложнице объемом 0,25 м3 с погружением в расплав по оси изложницы электромеханического водоохлаждаемого вибратора, колеблющегося с частотой 50 Гц, на глубину ~0,4 м;

2) в металлической изложнице объемом 0,25 м3 с загрузкой в сливаемый расплав металлических шаров диаметром 40 мм; в данном случае прослойки закристаллизованного материала между шарами составляли 2-15 мм;

3) на валках-кристаллизаторах, обеспечивающих получение материала в виде пластин толщиной 2-3 мм в зависимости от задаваемого зазора между валками.

В состав готового расплава в процессе его слива в кристаллизатор вводили различное количество восстановительных добавок в виде порошка алюминия.

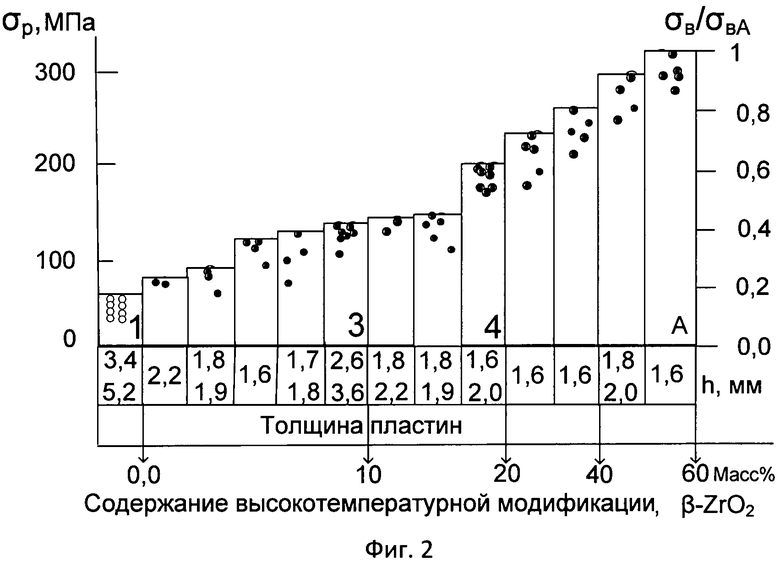

От полученных слитков отбирали образцы для изготовления аншлифов и препаратов для высокотемпературного рентгенофазного анализа на аппарате ДРОН-2 (УРВТ-2000). При микроскопическом анализе аншлифов в отраженном свете на микроскопе МИМ-12 определяли размер первичных кристаллов корунда и пористость материала. Разрушаемость зерна определяли по ГОСТ 28924-91. Результаты исследований приведены на графике на фиг.2 и в таблице на фиг.3.

Изобретение поясняется фиг.1-3

На фиг.1 показана зависимость между показателем разрушаемости абразивного зерна по ГОСТ 28924-91 и содержанием высокотемпературной метастабильной модификации β-ZrO2 в составе материала.

На фиг.2 представлен график зависимости напряжения разрушения σр электрокорундовых пластин различной толщины от содержания фазы β-ZrO2 в составе материала. Пластина 1 - белый электрокорунд.

На фиг.3 представлена таблица, отражающая влияние количества вводимого в расплав алюминия на состояние структуры и фазового состава диоксида циркония в сплавах, содержащих 75 мас.% Al2O3 и 25 мас.% ZrO2, закристаллизованных в различных условиях.

Предложенный способ осуществляется следующим образом.

Шихту исходного состава 75 мас.% Al2O3 и 25 мас.% ZrO2 готовят из технической чистоты глинозема (γ-Al2O3) и диоксида циркония, затем расплавляют в электродуговой печи любого объема.

При выпуске расплава в кристаллизатор любой конструкции в струю расплава любым известным способом, например с вибролотка вводят металлический алюминий в виде порошка или дроби пропорционально выпускаемой массе расплава. Количество металлического алюминия при этом от 0,1 до 1,5 мас.% зависит от необходимости получения тех или иных прочностных свойств получаемого электрокорунда.

Предложенный способ позволяет подготовить расплав циркониевого электрокорунда к кристаллизации, применимый при любой технологии синтеза: как «на слив», так и «на выпуск», при различных вариантах охлаждения расплава в кристаллизаторе, а также при любых объемах расплава, при этом реализуется возможность получения циркониевого электрокорунда с заранее заданными свойствами, вследствие обеспечения в его составе заданного количества высокотемпературной метастабильной модификации β-ZrO2 в составе диоксида циркония.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2009 |

|

RU2425009C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН И КРИСТАЛЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2001 |

|

RU2199506C2 |

| АБРАЗИВНОЕ ЗЕРНО НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 2010 |

|

RU2523473C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНЫХ ТУГОПЛАВКИХ ОКСИДНЫХ СПЛАВОВ | 1995 |

|

RU2090538C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛИФОВАЛЬНОГО ЗЕРНА ИЗ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 1998 |

|

RU2166426C2 |

Изобретение относится к области металлургии. Подготовку расплава циркониевого электрокорунда к кристаллизации осуществляют путем введения восстановителя в виде металлического алюминия непосредственно в струю расплава, выпускаемого из электродуговой печи в кристаллизатор, в течение всего времени выпуска струи в количестве 0,1-1,5 мас.% от содержания диоксида циркония в составе расплава. В качестве металлического алюминия применяют порошок алюминия или алюминиевую дробь. Прочность получаемого материала на изгиб увеличивается а разрушаемость шлифовального зерна из этого материала снижается. 1 з.п. ф-лы, 3 ил.

1. Способ подготовки расплава циркониевого электрокорунда к кристаллизации, включающий введение восстановителя в виде металлического алюминия, отличающийся тем, что введение восстановителя в виде металлического алюминия осуществляют непосредственно в струю расплава, выпускаемого из электродуговой печи в кристаллизатор, в течение всего времени выпуска струи в количестве 0,1-1,5 мас.% от содержания диоксида циркония в составе расплава.

2. Способ по п.1, отличающийся тем, что в качестве металлического алюминия применяют порошок алюминия или алюминиевую дробь.

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО КОРУНДА | 0 |

|

SU385919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| Устройство для воспроизведения аналоговых сигналов с магнитного носителя | 1973 |

|

SU495662A1 |

| US 3519448 A, 07.07.1970 | |||

| ОСЦИЛЛЯТОР | 1996 |

|

RU2134483C1 |

| ГЛАДКОВ В.Е | |||

| и др | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

2012-11-20—Публикация

2011-05-31—Подача