Изобретение относится к абразивной промышленности, а именно к производству абразивных материалов на основе циркониевого электрокорунда эвтектического и близэвтектического состава с высоким содержанием тетрагональной модификации диоксида циркония и направленной кристаллизацией эвтектических составляющих.

Известен способ получения циркониевого электрокорунда эвтектического состава (когда исходного ZrO2 в расплаве содержится 40 мас.%) мелкодисперсной структуры с высоким содержанием тетрагональной модификации ZrO2тетр [1]. Способ включает плавку оксида алюминия и диоксида циркония с восстанавливающими и стабилизирующими добавками с последующим резким охлаждением расплава в восстановительном режиме. В качестве добавок используют диоксид титана TiO2.

После охлаждения затвердевший расплав, состоявший из ячеек или их скоплений (колоний) размером 40 мкм или менее в ширину, дробили.

В способе происходит скоростная кристаллизация эвтектического и близэвтектического расплава смеси Al2О3 и ZrO2, полученного в слабо восстановительных условиях. Условия подготовки расплава и кристаллизации обеспечивают направленную мелкодисперсную кристаллизацию эвтектических колоний. Диоксид циркония в получаемом продукте (25% представлен тетрагональной модификацией. Согласно указанному способу направленная кристаллизация эвтектических колоний с размером единичных кристаллов в диаметре не более 3 мкм создает уникальные микроразрывные свойства и «псевдозубчатый» характер излома, что обуславливает эффективность применения такого материала в гибком абразивном инструменте.

Недостатком данного изобретения является то, что условия плавки не гарантируют стабильного содержания ZrO2тетр в общем содержании ZrO2. Содержание частично восстановленных компонентов также нестабильно, что обуславливает нестабильность физико-химических, физико-механических и эксплуатационных свойств материала.

Наиболее близким по технической сущности и достигаемому эффекту к предполагаемому является способ получения циркониевого электрокорунда, в котором плавят диоксид алюминия, диоксид циркония с добавлением до начала расплавления диоксида титана и углерода соответственно при массовом соотношении, равном (35÷50):(1,5÷10):(40÷63,5), и резко охлаждают расплав [2]. В данном способе обеспечивают получение тетрагональной модификации более 90%.

Недостатком этого способа является неконтролируемая степень восстановления расплава, приводящая к неконтролируемой степени нестехиометрии полученного материала и, тем самым, нестабильности его термических свойств. Морфологические особенности и размерные характеристики эвтектических составляющих не учитываются, что затрудняет прогнозирование эксплуатационных свойств полученного материала, в результате чего получаемый материал имеет нестабильные физико-химические свойства и фазовый состав. Помимо того в условиях эксплуатации при возникновении высоких температур в зоне шлифования происходят прижоги, что сокращает срок службы инструмента.

Задачей предлагаемого изобретения является увеличение срока службы путем повышения способности материала к самозатачиванию в условиях бесприжогового шлифования.

Поставленная задача достигается тем, что в способе получения циркониевого электрокорунда с высоким содержанием тетрагональной модификации диоксида циркония, в котором плавят оксид алюминия и диоксид циркония с добавлением восстанавливающих и стабилизирующих добавок и резко охлаждают расплав, согласно изобретению в качестве стабилизирующих добавок используют смесь оксида кальция и оксида иттрия, при этом перед плавкой смешивают диоксид циркония с оксидом кальция и оксидом иттрия, при следующем соотношении компонентов, мас.%:

и полученную смесь подвергают обжигу при температуре 1150÷1250°С.

То, что в предлагаемом способе предварительно перед плавкой диоксид циркония смешивают с заявляемыми добавками (оксидом кальция и оксидом иттрия) в заданном соотношении и ведут предварительный обжиг при температуре 1150÷1250°С, позволяет еще до плавки получить устойчивую 100% тетрагональную модификацию ZrO2тетр из моноклинной модификации ZrO2монокл. В дальнейшем при плавке в восстановительном режиме, преимущественно в присутствии углерода, и резком охлаждении расплава эта модификация ZrO2тетр сохраняется, при этом появляется возможность контролировать степень нестехиометрии материала, а также обеспечить направленную взаимно-ориентированную кристаллизацию эвтектических составляющих (Al2О3 и ZrO2тетр) с размером кристаллов менее 3 мкм.

Присутствие катионов кальция Са2+и катионов иттрия Y3+приводит к регулированию реакций дефектообразования как в анионной, так и в катионной подрешетках кристаллизующихся фаз, устраняет структурные несоответствия решеток корунда и диоксида циркония, что создает предпосылки для взаимно активированного парного роста кристаллов α-Al2О3 и ZrO2тетр в эвтектике с образованием полукогерентных границ раздела. Активированный парный рост кристаллов в эвтектике служит наряду со скоростной кристаллизацией дополнительным способом получения материала в мелкодисперсном состоянии.

Достигая определенной степени нестехиометрии, получаем устойчивый при комнатных температурах высокопрочный, высокоплотный материал. При этом он имеет высокую механическую прочность в исходном состоянии и резко теряет ее после термического воздействия. Сохранение тетрагональной нестехиометрической модификации ZrO2 в сочетании с мелкодисперсной дендритной (1-3 мкм) кристаллизацией эвтектических и псевдоэвтектических сплавов по принципу когерентного срастания обеспечивает при термической обработке процесс микроскалывания, ограниченный микрообъемами (1-3 мкм) и морфологией границ излома, повторяющей форму ориентированных игольчатых кристалликов. Склонность к микроскалыванию при температурах эксплуатации инструмента обеспечивает процесс самозатачивания зерна, повышает эффективность обработки, способствует отводу тепла из рабочей зоны при эксплуатации инструмента в условиях бесприжоговой абразивной обработки металла, повышает срок службы инструмента.

Контроль количества нестабильных соединений (низких оксидов, нитридов, оксикарбидов и др.) осуществляется термогравиметрически по прибыли массы в интервале температур 500-1000°С.

Если прибыль массы в интервале температур превышает 1 мас.%, то при термическом воздействии теряется «игольчатый» характер излома, снижаются эксплуатационные свойства, в частности самозатачивание в операциях бесприжоговой обработки металла.

При добавлении к ZrO2 оксида кальция менее 4,5 мас.%, как и при добавлении оксида иттрия менее 0,5 мас.% не достигается при дальнейшем обжиге 100% стабилизация тетрагональной модификации ZrO2тетр. Добавление к ZrO2 оксида кальция более 10 мас.%, как и добавление оксида иттрия более 1 мас.%, экономически нецелесообразно.

Снижение температуры обжига смеси ZrO2, Y2О3 и СаО ниже 1150°С не позволит осуществить 100% стабилизацию ZrO2тетр и обеспечить получение плавленного материала для бесприжоговой обработки металла. Повышение температуры выше 1250°С экономически нецелесообразно.

Предлагаемый способ осуществляется следующим образом.

При комнатной температуре готовят смесь ZrO2 (бадделита) с оксидом кальция СаО и оксидом иттрия Y2О3. Смешивают указанные компоненты в мешалке и ведут обжиг при 1150÷1250°С.

Затем готовят шихту, состоящую из оксида алюминия, термически обработанной смеси (оксида циркония, оксида кальция и оксида иттрия) и восстановительных добавок (преимущественно графита) и ведут ее плавку. После этого жидкий расплав резко охлаждают в кристаллизаторах, получая пластины толщиной 3-9 мм, которые перерабатывают в зерно для дальнейшего изготовления инструмента.

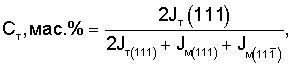

Варианты составов смесей и температур их термообработки представлены в табл.1. Содержание ZrO2тетр определяли методом рентгеноструктурного анализа путем расчета дифрактограмм по формуле:

где Ст - содержание тетрагональной модификации ZrO2 в пересчете на общее содержание диоксида циркония;

jт (111) - интенсивность линий (111) ZrO2тетр  - 2,96 Å;

- 2,96 Å;

jм (111) - интенсивность линий (111) ZrO2мон  - 2,83 Å

- 2,83 Å

jм(llI) - интенсивность линий  ZrO2мон

ZrO2мон  - 3,15 Å.

- 3,15 Å.

Составы смесей, температуры термообработки и содержание ZrO2тетр.

Пример 1. Шихту, состоящую из 240 кг оксида алюминия, 191 кг смеси 1 и 1,5 кг графита расплавляют в дуговой печи диаметром 2 м. Процесс осуществляют при напряжении 110 Вт и нагрузке 1100 кВч. Жидкий расплав подвергают резкому охлаждению до температуры 600°С. При этом расплав полностью затвердевает за 3 сек.

Пример 2. Шихта для плавки состоит из 240 кг оксида алюминия, 184 кг смеси 2 и 2,0 кг графита. Процесс плавки и охлаждения осуществляют, как в примере 1.

Пример 3. Шихта для плавки состоит из 240 кг оксида алюминия, 179,5 кг смеси 3 и 2,5 кг графита. Процесс плавки и охлаждения осуществляют, как в примерах 1 и 2.

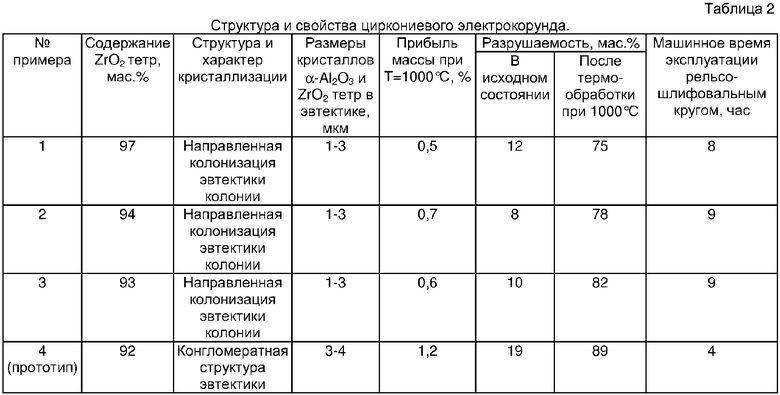

Характеристика структуры и свойств полученного циркониевого электрокорунда представлена в табл.2

Как показали испытания, в связи с повышением способности к микроскалыванию и самозатачиванию (повышение разрушаемости после термообработки), уменьшению теплонапряженности процесса шлифования машинное время эксплуатации увеличилось в 2,16 раза.

Предлагаемый способ найдет применение в абразивной промышленности при изготовлении инструмента для обдирочного бесприжогового шлифования, в частности для рельсошлифовальных кругов.

Источники информации

1. Патент США №3891408, Шлифовальное зерно из циркониевого электрокорунда и абразивные инструменты, МКИ2 В 24 D 3/28, от 24.06.1975.

2. Патент РФ №2138463, Способ получения абразивного зерна на основе циркониевого электрокорунда, МКИ6 С 04 В 35/119, от 27.09.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

| ЦИРКОНИЕВЫЙ ЭЛЕКТРОКОРУНД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2144502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2009 |

|

RU2425009C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2271334C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА И КРИСТАЛЛИЗАТОР | 2008 |

|

RU2425008C2 |

| Способ получения плотной конструкционной циркониевой керамики из бадделеита | 2021 |

|

RU2768519C1 |

| АБРАЗИВНОЕ ЗЕРНО НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 2010 |

|

RU2523473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2491253C1 |

| Керамический материал с низкой температурой спекания на основе системы диоксида циркония - оксида алюминия - оксида кремния | 2019 |

|

RU2710341C1 |

Использование: абразивная промышленность, производство абразивных материалов на основе циркониевого электрокорунда для изготовления абразивного инструмента для обдирочного бесприжогового шлифования. Технический результат изобретения - повышение срока службы инструмента за счет способности материала к самозатачиванию в условиях бесприжогового шлифования. Способ включает смешивание диоксида циркония с оксидом кальция и оксидом иттрия при следующем соотношении компонентов, мас.%: диоксид циркония 89-95, оксид кальция 4,5-10, оксид иттрия 0,5-1 и обжиг полученной смеси при температуре 1150-1250°С. После этого ведут плавку полученного диоксида циркония тетрагональной модификации с оксидом алюминия и восстановительными добавками и резко охлаждают расплав. 1 табл.

Способ получения циркониевого электрокорунда с высоким содержанием тетрагональной модификации диоксида циркония, в котором плавят оксид алюминия и диоксид циркония с добавлением восстанавливающих и стабилизирующих добавок и резко охлаждают расплав, отличающийся тем, что в качестве стабилизирующих добавок используют смесь оксида кальция и оксида иттрия, при этом перед плавкой смешивают диоксид циркония с оксидом кальция и оксидом иттрия при следующем соотношении компонентов, мас.%:

и полученную смесь подвергают обжигу при температуре 1150-1250°С.

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ЗЕРНА НА ОСНОВЕ ЦИРКОНИЕВОГО КОРУНДА | 1994 |

|

RU2138463C1 |

| Устройство для воспроизведения аналоговых сигналов с магнитного носителя | 1973 |

|

SU495662A1 |

| US 3519448 A, 07.07.1970 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ОСЦИЛЛЯТОР | 1996 |

|

RU2134483C1 |

Авторы

Даты

2008-02-27—Публикация

2006-04-17—Подача