Изобретение относится к оборудованию для волочения проволоки, а именно к многократным барабанным волочильным станам, работающим без скольжения, с противонатяжением.

Известен многократный прямоточный волочильный стан [1], работающий без скольжения, с противонатяжением, в котором регулирование усилий волочения и противонатяжения, а также согласование скоростей волочения обеспечивается электрической схемой управления. Такой стан имеет простейшую кинематическую схему привода каждого барабана, а также минимальное число изгибов проволоки на участках между соседними волоками. Благодаря простой кинематической схеме прямоточный волочильный стан способен технически обеспечить весьма высокую скорость волочения и, соответственно, производительность. Для создания условий, обеспечивающих необходимое усилие волочения за счет трения проволоки о поверхность барабана, обычно достаточно небольшого (5-6) числа витков проволоки на каждом барабане. Поэтому недостатком известного прямоточного стана является низкая эффективность теплоотвода от проволоки между переходами вследствие малого времени контакта нагретой проволоки с охлаждающей поверхностью барабана. Это обуславливает снижение скорости волочения и производительности стана. Увеличение же количества витков приводит к значительной несоосности входа проволоки в последующую волоку. В таком случае необходимы дополнительные направляющие ролики, вносящие, соответственно, дополнительные изгибы проволоки. Таким образом, вторым недостатком данного стана является наличие дополнительных перегибов при переходе проволоки с барабана на барабан, вследствие чего ухудшаются механические характеристики металла, возникает дополнительный нагрев и усложняется конструкция.

Известен прямоточный волочильный стан [2], оси барабанов которого размещены с наклоном по отношению к станине. Такая конструкция стана позволяет увеличить число витков проволоки на барабане без применения направляющих роликов, что повышает эффективность охлаждения и способствует достижению более высоких скоростей волочения. Недостатком этого стана является значительное усложнение его конструкции, технологии изготовления станины и сборки и, как следствие этого, дополнительные трудности, возникающие при обслуживании стана. Кроме того, при использовании барабанов с наклонными осями происходит снижение срока службы подшипников их валов из-за дополнительных радиальных нагрузок и ухудшения условий смазки.

Наиболее близким к предлагаемому техническому решению по числу общих признаков является многократный волочильный стан [3], содержащий ряд последовательных волок и соответствующих им, установленных на параллельных между собой двухопорных приводных валах, тяговых волочильных барабанов. Рабочие поверхности барабанов выполнены в виде усеченных конусов, причем каждая волока размещена в плоскости большего основания конуса. Стан содержит также "опрокинутый" чистовой барабан, то есть барабан, рабочая поверхность которого выполнена с обратной конусностью. В углублении под чистовым барабаном располагается намоточная фигурка, на которую поступает проволока. Такое техническое решение позволило значительно увеличить массу бунтов проволоки. Этот волочильный стан, принятый нами за прототип, также характеризуется неэффективным охлаждением проволоки из-за недостаточного количества ее витков на барабане и наличием перегибов на роликах при переходах с одного барабана на другой. Таким образом, в устройстве-прототипе опрокинутый чистовой барабан используется только для увеличения массы готового бунта и не решает основных проблем, связанных с недостаточным теплоотводом. Перечисленные недостатки приводят к ограничению скорости волочения.

Задачей изобретения является повышение производительности стана за счет увеличения рабочих скоростей волочения.

Поставленная задача решается тем, что в прямоточном волочильном стане, включающем ряд последовательных волок и соответствующих им установленных на параллельных между собой двухопорных приводных валах тяговых волочильных барабанов, рабочие поверхности которых выполнены в виде усеченных конусов, причем каждая волока размещена в плоскости большего основания конической рабочей поверхности соответствующего ей тягового барабана, согласно изобретению рабочие поверхности четных и нечетных по порядку протяжки проволоки тяговых волочильных барабанов выполнены с взаимно обратными конусностями.

Высота рабочей поверхности барабанов обычных прямоточных станов соответствует 5-6 виткам проволоки, обеспечивающим достаточное трение на поверхности барабана. А при данной конструкции стана число витков может быть сравнимо с числом витков проволоки на барабане стана магазинного типа, которое составляет 100-120 витков. Таким образом, число витков на стане заявленной конструкции может быть увеличено примерно в 20 раз, без образования перегибов и без применения тяговых барабанов с наклонными осями, благодаря тому, что рабочие поверхности четных и нечетных по порядку протяжки проволоки тяговых барабанов выполнены с взаимно обратными конусностями. Таким образом, во время работы стана обеспечивается более длительный контакт проволоки с охлаждающейся поверхностью барабана и, следовательно, более эффективное охлаждение проволоки, что позволяет, в свою очередь, повысить скорость волочения. При этом не происходит существенного усложнения конструкции стана.

Кроме того, прямоточный волочильный стан может быть выполнен таким образом, что все конические тяговые барабаны соединены со своим приводом со стороны большего основания конической рабочей поверхности. Такое решение приводит к уменьшению плеча приложения усилия волочения и консольности вала тягового барабана, что улучшает условия работы подшипников.

Кроме того, прямоточный волочильный стан может быть выполнен таким образом, что каждый конический тяговый барабан размещен между опорами своего приводного вала. Это позволяет вообще исключить консольность вала тягового барабана, снизить нагрузку на его опоры и увеличить высоту барабана.

Таким образом, предлагаемое техническое решение позволяет повысить скорость волочения многократных волочильных станов прямоточного типа за счет более эффективного охлаждения проволоки между проходами, а совокупность слагающих его конструктивных признаков в указанных сочетаниях приводит к достижению поставленной цели.

Выполненный патентный поиск не выявил технических решений, отличительные признаки которых совпадают с отличительными признаками предложенного устройства.

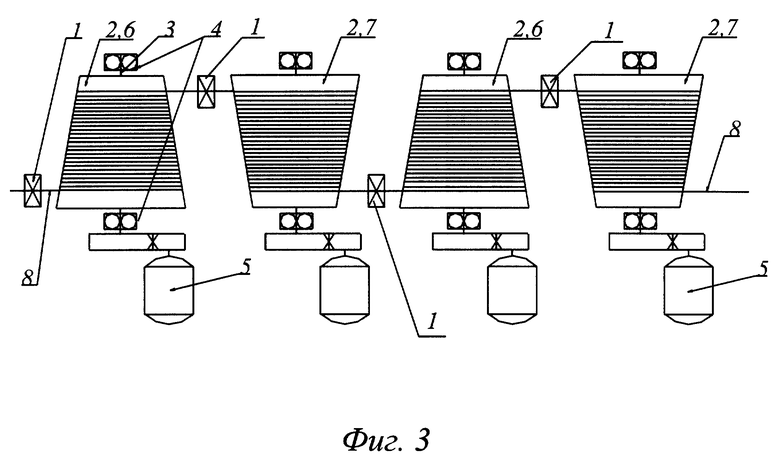

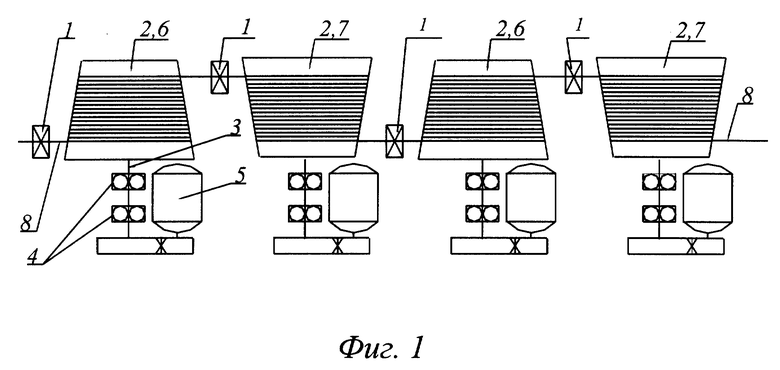

Конструкция прямоточного волочильного стана показана на фиг. 1-3, а именно:

- фиг. 1 - схема стана с чередованием конусностей тяговых барабанов;

- фиг.2 - то же, с чередованием расположения приводов барабанов;

- фиг.3 - то же, с размещением тяговых барабанов между опорами приводных валов.

Прямоточный волочильный стан (фиг. 1) включает ряд последовательных волок 1 и соответствующих им тяговых барабанов 2. Тяговые барабаны установлены на взаимно параллельных валах 3, размещенных в двух опорах 4 и соединенных с приводом 5. Рабочие поверхности барабанов выполнены в виде усеченных конусов, причем конусности нечетных 6 и четных 7 барабанов выполнены взаимно обратными. Волоки размещены в плоскостях больших оснований конической рабочей поверхности соответствующих тяговых барабанов. В волочильный стан заправлена проволока 8.

Все конические тяговые барабаны 2 могут быть соединены с приводом 5 со стороны большего основания конической рабочей поверхности (фиг.2).

Кроме того, каждый тяговый барабан 2 может быть размещен между опорами 4 приводного вала 3 (фиг.3).

Прямоточный волочильный стан работает следующим образом. В ходе волочения проволоки 8 приводы 5 вращают валы 3 тяговых барабанов 2. При этом осуществляется протяжка проволоки через волоки 1. Отвод тепла от проволоки происходит за счет ее контакта с охлаждаемой поверхностью тягового волочильного барабана. Так как предложенная конструкция волочильного стана предусматривает наличие тяговых барабанов с взаимно обратными конусностями рабочих поверхностей, то становится возможным увеличение числа витков проволоки примерно на каждом барабане в 20 раз без образования перегибов при переходах. Таким образом, благодаря предложенной конструкции волочильного стана при работе обеспечиваются лучшие условия охлаждения проволоки и, тем самым, существенно повышается скорость волочения.

Прямоточный волочильный стан (фиг.2) имеет конические тяговые барабаны 2, соединенные кинематически со своим приводом 5 со стороны большего основания конической рабочей поверхности, что приводит к уменьшению плеча приложения усилия волочения и консольности вала тягового барабана и, как следствие, улучшению условий работы подшипников.

Вариант конструкции многократного волочильного стана прямоточного типа (фиг. 3), в котором тяговые волочильные барабаны 2 размещаются между опорами приводных валов 4 позволяет значительно увеличить высоту барабана, а, тем самым, и число витков проволоки на каждом барабане. Использование варианта конструкции прямоточного волочильного стана, представленного на фиг.3, позволяет применять сверхвысокие скорости волочения.

Таким образом, предложенное техническое решение в совокупности заявленных конструктивных признаков позволяет повысить скорость волочения и производительность стана. Это достигается за счет более эффективного охлаждения проволоки между переходами из-за увеличения площади и времени контакта проволоки с охлаждаемой поверхностью тягового барабана.

Использование предложенного изобретения в производстве проволоки позволит повысить производительность прямоточных волочильных станов за счет увеличения рабочих скоростей волочения. Кроме того, дополнительным положительным эффектом от применения предложенного технического решения является упрощение конструкции стана и снижение материалоемкости станины.

Источники информации

1. Прямоточный волочильный стан ВПТ-5-6/550 конструкции ВНИИМетмаш, изготовляемый АЗТМ Каталог-справочник НИИИНФОРМТЯЖМАШ К1-69 Проволочно-волочильные машины. Лист N 7. УДК 621.778.06.

2. Прямоточный волочильный стан GZG, изготовляемый фирмой M&E Machinery Engineering AG (Furstentum Liechtenstein) "Drahtziehmaschinen. 7 Internationale Drahtausstellung 1980 in Basel" "Draht", 1980, т. 31, N9, с. 588-594.

3. Красильщиков Р.Б. Деформационный нагрев и производительность волочильного оборудования. - М.: Металлургия, 1970, с. 134-136 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

| Прямоточный волочильный стан для грубо-среднего волочения проволоки | 2019 |

|

RU2741395C2 |

| ЛИНИЯ ОЧИСТКИ ОТ ОКАЛИНЫ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1990 |

|

RU2068313C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОКРАТНЫМ ПРЯМОТОЧНЫМ ВОЛОЧИЛЬНЫМ СТАНОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111807C1 |

| Стан для многократного волочения проволоки барабанного типа | 1983 |

|

SU1088836A1 |

| Система управления электроприводом прямоточного стана многократного волочения | 1978 |

|

SU749480A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| МНОГОКРАТНЫЙ ВОЛОЧИЛЬНЫЙ СТАН МАГАЗИННОГО ТИПА | 2005 |

|

RU2278756C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗАГОТОВКИ ОТ ОКАЛИНЫ И ОКАЛИНОЛОМАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395357C1 |

Изобретение относится к оборудованию для волочения проволоки, а именно к многократным барабанным волочильным станам, работающим без скольжения, с противонатяжением. Прямоточный волочильный стан включает в себя ряд последовательных волок. Волокам соответствуют тяговые волочильные барабаны, установленные на параллельных между собой двухопорных приводных валах. Рабочие поверхности волочильных барабанов выполнены в виде усеченных конусов. Причем каждая волока размещена в плоскости большего основания конической рабочей поверхности соответствующего ей тягового барабана. Рабочие поверхности четных и нечетных по порядку протяжки проволки тяговых волочильных барабанов выполнены с взаимно обратными конусностями. Предлагаемое техническое решение позволяет повысить производительность многократных волочильных станов прямоточного типа за счет увеличения рабочих скоростей волочения. Кроме того, дополнительным положительным эффектом от применения предложенного технического решения является упрощение конструкции стана и снижение материалоемкости станины. 2 з.п. ф-лы, 3 ил.

| Красильщиков Р.Б | |||

| Деформационный нагрев и производительность волочильного оборудования | |||

| - М.: Металлургия, 1970, с.134 - 136 | |||

| Машина прямоточного типа для волочения проволоки | 1989 |

|

SU1681994A1 |

| Машина многократного волочения проволоки без скольжения | 1988 |

|

SU1533801A1 |

| Устройство для предотвращения выброса бурового снаряда из скважины | 1981 |

|

SU1025865A1 |

Авторы

Даты

2000-01-27—Публикация

1998-06-15—Подача