Предлагаемое изобретение относится к области волочильного производства и может быть использовано для изготовления проволоки.

Наиболее близким к изобретению является многократный волочильный стан магазинного типа, содержащий волоки и тяговые барабаны с приводными от общего двигателя шестернями на своих валах и линейным расположением барабанов (см., например, М.Б.Горловский. Справочник волочильщика проволоки, М.: Металлургия, 1993, стр.195). Настройка необходимых соотношений скоростей барабанов для обеспечения заданных обжатий (вытяжек) производится в этом стане путем подбора и установки сменных зубчатых колес.

Недостатками этого стана являются большие габариты по длине, а также сложность конструкции и трудоемкость настройки из-за наличия сменных колес. Кроме того, этот стан не позволяет корректировать кинематику в процессе волочения при неравномерном износе волок, что имеет место практически всегда. Поэтому для компенсации такого износа приходится удлинять барабаны, чтобы увеличить запас проволоки на них.

Задачей изобретения является уменьшение габаритов и массы стана, повышение производительности и технологичности за счет упрощения его конструкции и наладки.

Задача достигается тем, что в многократном волочильном стане магазинного типа, содержащем волоки и тяговые барабаны с приводными от общего двигателя шестернями на своих валах, в соответствии с изобретением, на валах установлены управляемые сцепные муфты, барабаны размещены в общем корпусе по траектории плоской спирали, в центре которой установлено зубчатое колесо, соединенное со всеми шестернями при соотношении числа зубьев шестерен каждого предыдущего и последующего барабанов, равном нормативному коэффициенту вытяжки в волоке последующего барабана, при этом барабаны выполнены с возможностью регулирования диаметра за счет размещения на валу каждого барабана с возможностью поворота винта с правой и левой резьбой, на котором установлены две конические втулки с центральными отверстиями соответственно с правой и левой резьбой, конусные поверхности которых направлены навстречу друг другу, при этом рабочая поверхность барабана образована расположенными между двумя фланцами, закрепленными на валу, раздвижными планками, внутренние поверхности которых имеют два наклонных участка с направляющими, взаимодействующими с пазами ответной формы на конических поверхностях обеих втулок.

Расположение барабанов в общем корпусе по траектории плоской спирали сокращает габариты стана в несколько раз, при этом, при условии выполнения указанного соотношения числа зубьев барабанных шестерен, появляется возможность задать всем барабанам необходимые скорости одним приводным колесом, что сокращает потребное количество передач и упрощает конструкцию стана.

Выполнение волочильного стана с барабанами такой конструкции, которая позволяет регулировать их рабочий диаметр и установка на валах барабанов управляемых сцепных муфт позволяет, во первых, легко и быстро настраивать кинематические вытяжки, в случае их отличных от нормативных, во-вторых, также легко и быстро корректировать их в зависимости от фактического износа волок. Корректировка в этом случае не требует длительной остановки стана и проведения сборочных работ по замене шестерен, она может быть выполнена без прерывания цикла волочения одной бухты. Для обеспечения возможности регулирования диаметров барабанов их конструкция предусматривает размещение на валу каждого барабана с возможностью поворота винта с правой и левой резьбой, установку на упомянутом винте двух конических втулок с центральными отверстиями соответственно с правой и левой резьбой, конусные поверхности которых направлены навстречу друг другу, при этом рабочая поверхность барабана образована расположенными между двумя фланцами, закрепленными на валу, раздвижными планками, внутренние поверхности которых имеют два наклонных участка с направляющими, взаимодействующими с пазами ответной формы на конических поверхностях обеих втулок.

Один из фланцев, а именно фланец, расположенных со стороны приводной шестерни, закреплен на валу жестко и связан с другим фланцем шпильками, проходящими сквозь отверстия в конусных втулках. Регулирование рабочего диаметра барабана производят путем поворота винта в ту или другую сторону, что вызывает синхронное перемещение конусных втулок и радиальное перемещение планок, приводящее к их раздвижению или сближению. Крутящий момент передается от вала барабана, через жестко закрепленный на нем фланец и шпильки, другому фланцу, конусным втулкам, а от них, через направляющие планок, взаимодействующие с пазами втулок, - самим планкам.

Для остановки барабана на момент регулировки диаметра в конструкции предусмотрена управляемая сцепная муфта, установленная на его валу.

Предлагаемый стан поясняется иллюстрациями, где изображены:

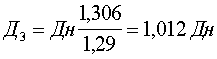

на фиг.1 - вид сверху,

на фиг.2 - кинематическая схема,

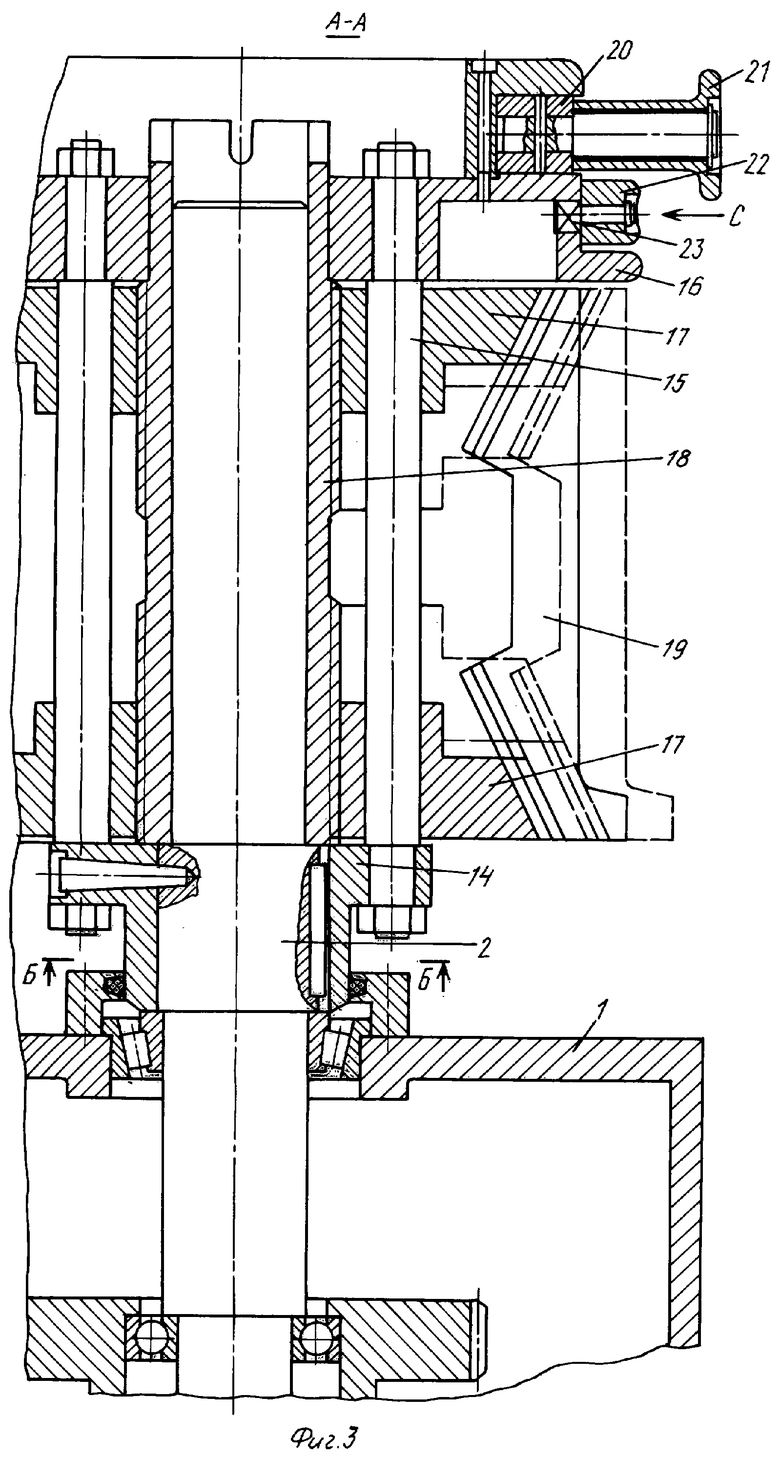

на фиг.3 - разрез АА фиг.2 (по оси барабана),

на фиг.4 - разрез ББ,

на фиг.5 - вид С фиг.3

Стан имеет следующее устройство.

В корпусе 1 круглой формы размещены опоры, например шести валов 2, несущих тяговые барабаны 3. Каждый из валов 2 приводится во вращение свободно сидящей на нем шестерней 4 и электромагнитной управляемой сцепной муфтой 5. Соотношение чисел зубьев шестерен 4 каждого предыдущего и последующего барабанов равно величине вытяжки заготовки, осуществляемой в волоке последующего барабана.

Эта величина вытяжки выбирается из нормативов, разработанных на основе практики волочения подлежащего обработке материала.

Все барабаны 3 размещены вокруг центрального зубчатого колеса 6, а их шестерни 4 сцеплены с последним, так что оси вращения барабанов располагаются по кривой, имеющей вид плоской спирали. Центральное колесо 6 приводится во вращение от электродвигателя 7 через зубчатые колеса 8, 9, 10, размещенные в том же корпусе 1. На верхней плоскости корпуса закреплены с возможностью поворота волокодержатели 11 с волоками и направляющими роликами 12. Там же закреплены стойки с роликами 13.

Тяговые барабаны имеют следующую конструкцию (см. фиг.3, 4, 5)

На валу 2 жестко закреплен фланец 14, связанный шпильками 15 с фланцем 16. По шпилькам 15 могут перемещаться две конические втулки 17, одна из которых имеет центральное отверстие с правой резьбой, а другая - с левой.

Своей резьбой втулки контактируют с винтом 18, свободно сидящим на валу 2 и имеющим соответственно правую и левую резьбу. Конусные поверхности втулок 17 направлены навстречу друг другу и снабжены направляющими пазами, в которые входят направляющие соответствующей формы, выполненные на наклонных участках внутренней поверхности каждой планки 19. Совокупность внешних поверхностей этих планок образует рабочую поверхность тягового барабана. При повороте винта 18 втулки 17 синхронно перемещаются в противоположные стороны, что приводит к радиальному перемещению планок (их сближению или раздвижению) и, таким образом, изменению диаметра барабана.

На верхнем торце фланца 16 может вращаться кольцо 20 съемника проволоки с роликом 21. Кроме того, барабан оснащен встроенным механизмом зажима конца протягиваемой проволоки, состоящим из кольца 22 со вставленными в него радиальными сухарями 23, контактирующими с наклонными пазами, выполненными во фланце 16. Под действием пружин 24, действующих на сухари 23, кольцо 22 поворачивается на фланце 16 и перемещается к его торцу по оси. Пространство между торцами фланца 16 и кольца 22 образует кольцевую зажимную щель. Волочильный стан работает следующим образом.

Пример 1. В случае соответствия диаметров рабочих отверстий волок нормативным - рабочие диаметры всех тяговых барабанов с помощью винтов 18 регулируются на одинаковую величину.

Предварительно заостренный конец обрабатываемый проволоки пропускают через первую волоку. Повернув кольцо 22, открывают зажимную кольцевую щель первого барабана и, введя в нее заостренный конец проволоки, отпускают кольцо 22.

При этом оно под действием пружин 24 поворачивается с осевым смещением и предварительно зажимает конец в барабане.

Далее включают двигатель 7 и муфту 5 первого барабана и производят волочение до набора на барабан 18÷20 витков проволоки. После этого двигатель останавливают, конец проволоки освобождают из зажима, пропускают через ролик 21 съемника 20, через ролик 13 и, предварительно заострив, - через направляющий ролик 12 и вторую волоку - зажимают во втором тяговом барабане. Затем снова включают двигатель и муфты первых двух барабанов и волочат проволоку до набора 18÷20 витков на втором барабане. Процесс повторяют до осуществления зарядки всех барабанов, после чего стан работает в непрерывном режиме до полной обработки всей бухты заготовки.

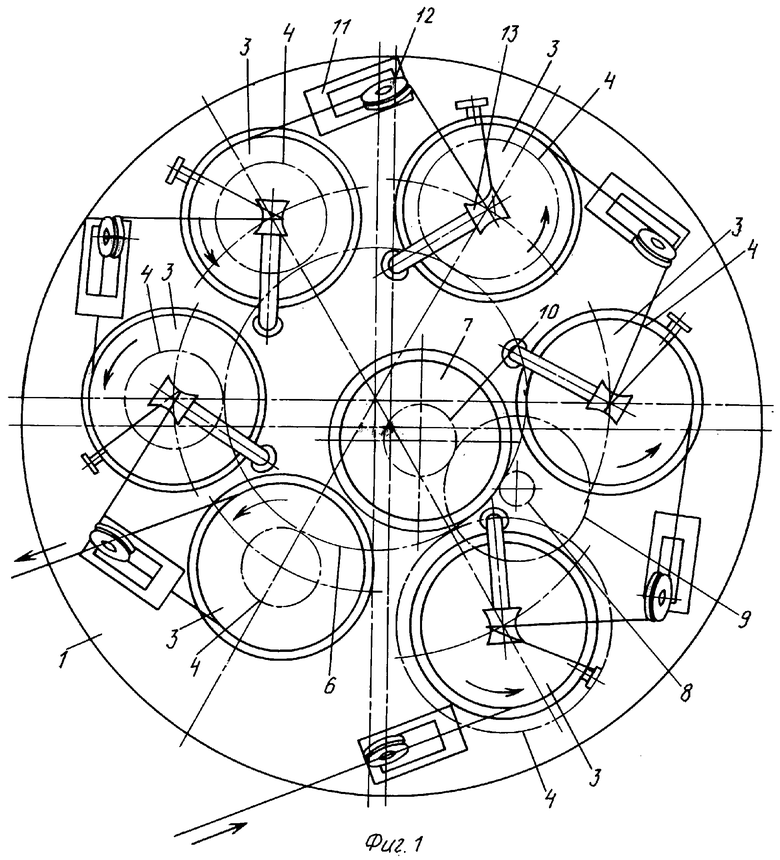

Пример 2. В случае несоответствия диаметров рабочих отверстий одной или нескольких волок нормативным, кинематика стана не может обеспечить необходимое соотношение скоростей волочения при одинаковых рабочих диаметрах тяговых барабанов. Во избежание переполнения (опустошения) барабанов, а также обрывов проволоки, необходимо до начала волочения произвести регулировку диаметров барабанов для обеспечения необходимых соотношений скоростей волочения в соответствии с требуемыми диаметрами отверстий волок. Для примера рассмотрим настройку 6-кратного стана, предназначенного для переработки заготовки диаметром 3,2 мм в проволоку диаметром 1,6 мм. Нормативные диаметры волок составляют ряд: 2,8-2,5-2,2-2,0-1,8-1,6 с коэффициентом вытяжки μ=1,306-1,254-1,29-1,21-1,234-1,265.

Соответствующие этим вытяжкам скорости вращения барабанов, при одинаковом диаметре последних, обеспечиваются числами зубьев барабанных шестерен волочильного стана.

Предположим, необходимо на этом стане переработать проволоку диаметром 4 мм в диаметр 2 мм.

Диаметры волок: 3,5-3,2-2,8-2,5-2,2-2

Коэффициент вытяжки потребные: 1,306-1,196-1,306-1,254-1,291-1,21 по кинематике станка: - 1,306-1,254-1,29-1,21-1,234-1,265.

Определим диаметры барабанов, необходимые для обеспечения потребных вытяжек.

Очевидно, что диаметр 1-го барабана равен номинальному Дн, т.к. потребная и имеющаяся на стане вытяжка совпадают.

Диаметр второго барабана

Диаметр третьего барабана

и т.д.

Получаем ряд потребных диаметров барабанов:

Дн - 0,953 Дн - 1,012 Дн - 1,036 Дн - 1,046 Дн - 0,956 Дн с диапазоном регулировки ±5% от Дн.

В соответствии с полученными величинами производится регулировка диаметров барабанов.

Предложенная конструкция позволяет осуществить диапазон регулировки ±15%, что вполне достаточно для целей практики.

Пример 3. В случае неравномерного износа волок (что имеет место практически всегда, т.к. стойкость волок в км обработанной проволоки практически не зависит от их диаметра, а скорость волочения пропорциональна вытяжке).

В этом случае, в процессе волочения запас проволоки от 1-го к последнему барабану будет увеличиваться. Для избежания чрезмерного уменьшения (увеличения) запаса проволоки на барабанах необходимо остановить стан и подрегулировать барабаны, а именно, в случае переполнения - уменьшить их диаметры, а в случае опустошения - увеличить.

Таким образом, процесс настройки и регулировки стана не связан с подбором и установкой сменных зубчатых колес, что существенно сокращает вспомогательное время наладки, упрощает конструкцию стана (в приведенном примере стан содержит всего 10 зубчатых колес на 6 барабанов). Кроме того, регулировка диаметров барабанов позволяет более точно осуществить кинематические вытяжки, чем это достижимо с помощью сменных зубчатых колес. Это позволяет сократить необходимый запас проволоки на барабанах, т.е. уменьшить их длину.

Удобство и быстрота корректировки кинематических вытяжек с помощью регулировки диаметров барабанов позволяют делать это даже без прерывания цикла обработки одной бухты проволоки, что в известных конструкциях станов невозможно.

Предложенная компоновка многократного волочильного стана с расположением барабанов вокруг центрального приводного колеса по плоской спирали, позволяет сократить его габариты и потребные производственные площади в несколько раз.

Перечисленные конструктивные особенности заявленного волочильного стана обеспечивают повышение его производительности и технологичности за счет упрощения конструкции и наладки, в сочетании со снижением габаритов и массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОЧИЛЬНЫЙ СТАН | 2005 |

|

RU2270071C1 |

| ТЯГОВЫЙ БАРАБАН ВОЛОЧИЛЬНОГО СТАНА | 2005 |

|

RU2264271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| Стан для многократного волочения проволоки барабанного типа | 1983 |

|

SU1088836A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАМОТКИ ПРОВОЛОКИ НА ВРАЩАЮЩУЮСЯ КАТУШКУ | 2005 |

|

RU2270072C1 |

| ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН | 1998 |

|

RU2144854C1 |

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

| Прямоточный волочильный стан для грубо-среднего волочения проволоки | 2019 |

|

RU2741395C2 |

| Многократный волочильный стан барабанного типа | 1985 |

|

SU1310056A1 |

| Волочильный барабан | 1981 |

|

SU1005973A1 |

Изобретение относится к области волочильного производства и может быть использовано для изготовления проволоки. Задача изобретения - повышение технологичности и производительности. В стане, содержащем волоки и тяговые барабаны с приводными от общего двигателя шестернями на своих валах, в соответствии с изобретением, на валах установлены управляемые сцепные муфты, барабаны размещены в общем корпусе по траектории плоской спирали, в центре которой установлено зубчатое колесо, соединенное со всеми шестернями при соотношении числа зубьев шестерен каждого предыдущего и последующего барабанов, равном нормативному коэффициенту вытяжки в волоке последующего барабана. Барабаны выполнены с возможностью регулирования диаметра за счет размещения на валу каждого барабана с возможностью поворота винта с правой и левой резьбой, на котором установлены две конические втулки с центральными отверстиями соответственно с правой и левой резьбой, конусные поверхности которых направлены навстречу друг другу, при этом рабочая поверхность барабана образована расположенными между двумя фланцами, закрепленными на валу, раздвижными планками, внутренние поверхности которых имеют два наклонных участка с направляющими, взаимодействующими с пазами ответной формы на конических поверхностях обеих втулок. Изобретение обеспечивает уменьшение габаритов и массы стана, упрощение его конструкции и наладки. 5 ил.

Многократный волочильный стан магазинного типа, содержащий волоки и тяговые барабаны с приводными от общего двигателя шестернями на своих валах, отличающийся тем, что на валах установлены управляемые сцепные муфты, барабаны размещены в общем корпусе по траектории плоской спирали, в центре которой установлено зубчатое колесо, соединенное со всеми шестернями при соотношении числа зубьев шестерен каждого предыдущего и последующего барабанов, равном нормативному коэффициенту вытяжки в волоке последующего барабана, при этом барабаны выполнены с возможностью регулирования диаметра за счет размещения на валу каждого барабана с возможностью поворота винта с правой и левой резьбой, на котором установлены две конические втулки с центральными отверстиями соответственно с правой и левой резьбой, конусные поверхности которых направлены навстречу друг другу, при этом рабочая поверхность барабана образована расположенными между двумя фланцами, закрепленными на валу, раздвижными планками, внутренние поверхности которых имеют два наклонных участка с направляющими, взаимодействующими с пазами ответной формы на конических поверхностях обеих втулок.

| ГОРЛОВСКИЙ М.Б | |||

| и др | |||

| "Справочник волочильщика проволоки", М, Металлургия, 1993, с.195 | |||

| Волочильный стан | 1972 |

|

SU504460A3 |

| ВОЛОЧИЛЬНАЯ МАШИНА | 2003 |

|

RU2254948C1 |

| Устройство для многократного волочения проволоки | 1990 |

|

SU1759496A1 |

| Устройство для предотвращения выброса бурового снаряда из скважины | 1981 |

|

SU1025865A1 |

Авторы

Даты

2006-06-27—Публикация

2005-07-28—Подача