Настоящее изобретение относится к способу производства алкилгалосиланов.

Предшествующий уровень техники

Хорошо известно, что до настоящего изобретения алкилгалосиланы можно было получать прямой реакцией алкилгалогенидов с элементарным кремнием в присутствии медного катализатора, как описано, например, в патенте США N 2380995. На практике эту реакцию выполняют в реакторе с псевдоожиженным слоем или в реакторе с перемешиваемым слоем. Обычно реакцию выполняют путем пропускания алкилгалогенида в парообразной форме через поверхность порошкового кремния при поддержании при этом повышенной температуры реакционной смеси. Как правило, элементарный кремний смешивают с отделяемым впоследствии медным порошком, как описано в патенте США N 2380995, причем медь служит катализатором реакции между алкилгалогенидом и кремнием.

При получении органогалосиланов посредством прямого процесса двумя первичными продуктами реакции являются алкилтригалосилан (T) и диалкилдигалосилан (D). Предпочтительным продуктом является диалкилдигалосилан, и поэтому обычно желательно получить максимально возможное количество диалкилдигалосилана и небольшое количество алкилтригалосилана. Отношение алкилтригалосилана к диалкилдигалосилану (T/D) определяют как селективность. В прямом процессе реакции между алкилгалогенидом и кремнием образуются также другие побочные продукты, такие как тетраалкилсилан, тетрагалосилан, полисиланы (упоминаемые как "высококипящие продукты") и содержащие водород мономерные силаны. Образование этих побочных продуктов должно быть сведено к минимуму.

Другой важной характеристикой прямого процесса является реакционная способность, определяемая в настоящей заявке как отношение количества продуктов в граммах к количеству кремния в граммах в час. Высокая реакционная способность или скорость реакции является насущно необходимой для производительности реактора.

Кремний для использования в прямом процессе содержит, как правило, от 0,05 до 0,5 вес. % алюминия, от 0,001 до 0,1 вес.% кальция, от 0,1 до 0,5 вес.% железа, остальное - кремний, не считая незначительных примесей.

Медь в катализаторе может быть, например, в чистом виде, в форме оксида или хлорида меди. Можно использовать катализатор, содержащий также смесь меди в различных видах. Для ускорения реакций можно использовать множество добавок, причем наиболее важными из них являются цинк, олово и сурьма.

Для улучшения реакционной способности и/или селективности можно также модифицировать состав и структуру кремния, используемого в прямом процессе. Так, в патенте Норвегии N 169831 предложено использовать для получения хлорсиланов и органохлорсиланов кремний, в котором основными примесями являются Fe, Al и Ca в форме интерметаллидных фаз FeAl3Si2 и/или Fe4Si6Al4Ca. Согласно Норвежскому патенту тройная фаза FeAl3Si2 улучшает реакционную способность, в то время как четверная фаза Fe4Si6Al4Ca улучшает селективность. Далее, в патенте сообщается, что кремниевый продукт, содержащий одну или обе вышеупомянутые интерметаллидные фазы смешивают с металлургическим сортом кремния, и эта смесь используется в прямом процессе в качестве источника кремния.

Как показано в патенте Норвегии N 169831, реакционная способность увеличивается, когда присутствует FeAl3Si2, а селективность улучшается, когда присутствует Fe4Si6Al4Ca. Однако было обнаружено, что невозможно получить увеличение и реакционной способности и селективности при использовании продукта и способа по патенту Норвегии. Кроме того, трудно получить конкретные интерметаллидные фазы в ходе кристаллизации расплавленного кремния.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ получения алкилгалосиланов, согласно патенту Великобритании N 2153697 (B 01 J 23/82, 1985).

Известный способ осуществляют посредством реакции между элементарным кремнием и алкилгалогенидом при повышенных температурах в присутствии катализатора на основе меди, алюминия и, необязательно, промоторов.

В известном способе предложено увеличивать реакционную способность и селективность при прямом процессе посредством использования медного катализатора, содержащего смесь чистой меди, CuO2 и CuO, содержащего олово в виде соединения при содержании от 200 до 5000 частей на миллион (ч/м) олова по отношению к меди и содержащего алюминий в виде соединения при содержании от 50 до 5000 ч/м алюминия по отношению к меди.

Таким образом, алюминий смешан с катализатором и является неотделимой частью катализатора. Следовательно, когда в реактор подают определенное количество катализатора, с катализатором добавляется определенное количество алюминия.

Таким образом, невозможно изменить количество алюминия без изменения количества добавляемого катализатора.

Поэтому не было получено значительного увеличения реакционной способности или селективности при использовании каталитической системы по заявке GB-2153697. Кроме того, при использовании катализатора с фиксированным содержанием алюминия невозможно регулировать содержание алюминия в реакторе в ходе прямого процесса, поскольку катализатор должен подаваться в реактор в количестве, необходимом для поддержания содержания медного катализатора, а не регулирования независимо содержания алюминия. И, наконец, смеси оксидов алюминия и меди могут вызвать очень сильную экзотермическую реакцию, что в результате может привести к взрывам.

Подробное описание изобретения

В основу настоящего изобретения положена задача создания способа получения алкилгалосиланов посредством реакции между элементарным кремнием и алкилгалогенидом в присутствии катализатора на медной основе, в котором как реакционная способность, так и селективность улучшены по сравнению с предшествующими способами в этой области техники и где преодолены недостатки метода по заявке GB-A 2153697.

Поставленная задача решается тем, что в способе получения алкилгалосиланов посредством реакции между элементарным кремнием и алкилгалогенидом при повышенных температурах в присутствии катализатора на основе меди, алюминия и, необязательно, промоторов согласно изобретению общее содержание алюминия в реакторе регулируют посредством добавления в реактор, отдельно от кремния и катализатора; алюминия в виде металлического алюминия или алюминиевого сплава, или содержащего алюминий сплава кремния или содержащего алюминий твердого соединения или их смесей в количестве от 0,01 до 1 вес.%, из расчета весового отношения алюминия к весу кремния, подаваемого в реактор.

Алюминий, добавляемый в соответствии со способом согласно настоящему изобретению, вводят отдельно от кремния и катализатора. Следовательно, количество алюминия, добавляемого в реактор, можно регулировать в ходе процесса независимо от количества катализатора и количества кремния. Это делает возможным поддерживать содержание алюминия в реакторе на оптимальном уровне в ходе протекания реакции без необходимости регулировать количество добавляемого катализатора.

Алюминий или алюминиевый сплав, или содержащий алюминий кремниевый сплав, или твердое вещество, содержащее алюминий, или их смеси добавляют в реактор, предпочтительно отдельно от кремния и катализатора, но могут также быть смешаны с кремнием или катализатором перед добавлением в реактор.

Согласно предпочтительному варианту, алюминий в виде металлического алюминия или алюминиевого сплава, или содержащего алюминий сплава кремния, или твердого вещества, содержащего алюминий, или их смеси добавляют в реактор в количестве от 0,05 до 0,20 вес.%, из расчета весового отношения алюминия к весу кремния, подаваемого в реактор.

Алюминий можно добавлять в виде алюминиевого сплава, содержащего элементы Si, Fe и Ca. Если используют содержащий алюминий сплав кремния, то такие сплавы содержат, по меньшей мере, 0,5 вес.% Al. Помимо этого такие сплавы могут содержать железо, медь и кальций. В качестве твердых веществ, содержащих алюминий, могут использоваться соли, такие как карбонат алюминия, фосфат алюминия, сульфат алюминия и т.п. и другие содержащие алюминий соединения, такие как гидроокись алюминия, сульфид алюминия и т.п.

Испытания показали, что для различных видов используемых медных катализаторов оптимальные результаты дают разные содержащие Al вещества. Таким образом, когда используют катализатор на основе оксидов меди, то в реактор предпочтительно добавлять алюминий, который быстро взаимодействует с алкилгалогенидами, такой как металлический алюминий или сплав Al-Si. С другой стороны, когда используется катализатор на основе элементарной (металлической) меди, то предпочтительно в реактор добавлять помимо Al и Al-Si сплав алюминия в виде сплава Al-Fe-Si.

Способ по настоящему изобретению особенно подходит для случаев, когда в качестве источника элементарного кремния используют кремний, содержащийся в больших количествах в четырехкомпонентной фазе (Al6CaFe4Si8) (высокое отношение Ca/Al).

По настоящему изобретению, когда в реактор отдельно добавляют алюминий, содержащий алюминий сплав, кремниевый сплав, содержащий алюминий, или твердое вещество, содержащее алюминий, или их смеси, можно регулировать реакционную способность в ходе процесса посредством регулирования количества вещества-источника алюминия, добавляемого в реактор, и предотвращать таким образом образование точек перегрева в реакторе, одновременно поддерживая высокую реакционную способность. Кроме того, можно улучшить работу реактора, эксплуатируемого в неблагоприятных условиях, без добавления дополнительного катализатора. Другое преимущество при использовании настоящего изобретения состоит в том, что можно регулировать полное содержание алюминия в реакторе до уровня, который позволяет улучшить эксплуатационные условия для некоторых реакторов за счет варьирования количества алюминия в кремнии, используемом в технологическом процессе. Добавление алюминия согласно настоящему изобретению кроме того делает возможным сильно повысить реакционную способность кремния для продуктов кремния с низкой реакционной способностью, где содержание алюминия трудно или невозможно контролировать в ходе производства кремния.

Предполагают, что в начале реакции активный Al в контактной массе образует Al2Cl6 (газообразный), который реагирует со слоем природной окиси кремния на частицах кремния с образованием пористого AlOCl. Поэтому уровень активного Al в загруженной массе сразу после начала реакции быстро снижается. Если после этого в реактор добавляют кремний, содержащий малое количество активного Al, то реактор будет работать с низкой реакционной способностью, которая в свою очередь вызовет снижение селективности. При добавлении активного алюминия в соответствии с настоящим изобретением активный Al будет постоянно присутствовать и будет разрушать слой природной двуокиси кремния на частицах кремния, добавляемых в реактор в ходе процесса.

Далее настоящее изобретение описывается посредством примеров.

Пример 1

(Предшествующая технология)

Испытания выполняли в реакторе с перемешиваемым слоем, имеющем диаметр 40 мм и оборудованным спиральной мешалкой. При каждом испытании в реактор загружали по 200 грамм кремния. Кремний просеивали через сита с размером ячеек от 71 до 250 мкм. В качестве катализатора в реакции использовали 10 граммов металлической меди, а в качестве промотора - сурьму. В донную часть реактора подавали метилхлорид и поддерживали постоянную скорость подачи 65 стандартных литров/час. Реактор нагревали в течение 30 минут до 345oC и эту температуру поддерживали на протяжении испытания.

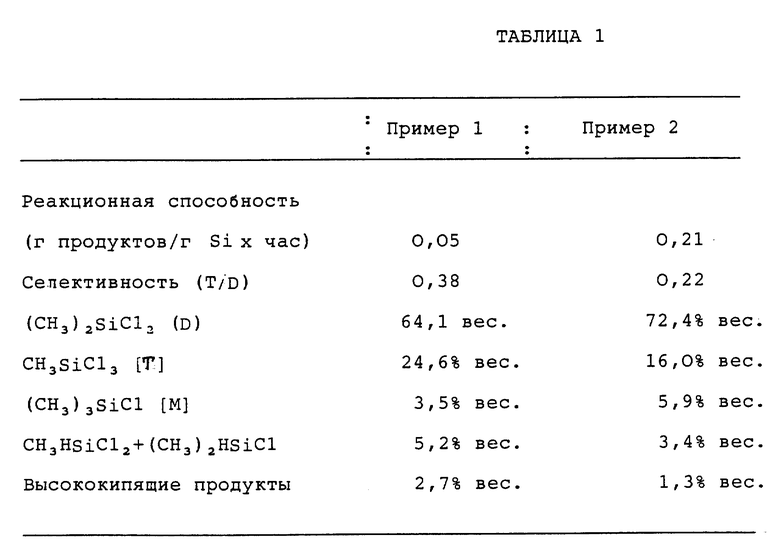

Использованный в этом эксперименте кремний представлял собой кремний с торговой маркой Silqrain®, поставляемый фирмой Elkem, с химическим составом 0,27 вес. % Al, 0,39 вес.% Fe, 0,060 вес.% Ca, 0,024 вес.% Ti. Продолжительность эксперимента составила 288 минут, при этом около 5% кремния прореагировало. Реакционную способность подсчитывали как среднее от начала реакции до момента выключения реактора. Селективность принимали как среднюю величину стабильного периода работы за вычетом как правило первых 60 минут работы. Результаты приведены в таблице 1.

Пример 2

(Настоящее изобретение)

Реакцию повторили аналогично процедуре в примере 1 за исключением того, что к контактной массе кремния и катализатора отдельно добавляли 1 грамм алюминиевого промотора, содержащего пневмораспыляемый сплав из 70% Al и 30% Si. Продолжительность эксперимента составляла 374 минуты, при этом прореагировало 24% кремния. Результаты приведены в таблице 1.

Приведенные в таблице 1 результаты показывают, что и реакционная способность и селективность сильно возросли, когда в реактор добавили содержащий кремний алюминиевый сплав.

Пример 3

(Предшествующая технология)

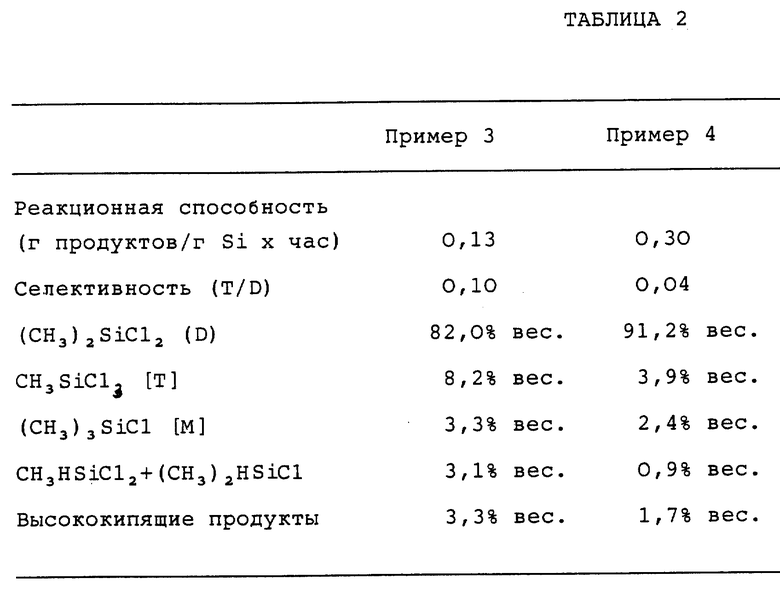

Повторили реакцию аналогично процедуре примера 1 за исключением того, что в качестве катализатора в реакции использовали 8 граммов оксида меди (II) (CuO), а в качестве промотора с цинком и оловом добавляли 1,2 грамма ZnO и 0,024 грамма SnO2. В качестве кремния использовали кремний марки Silqrain с химическим составом 0,25 вес.% Al, 0,24 вес.% Fe, 0,031 вес.% Ca, 0,013 вес.% Ti. Продолжительность эксперимента составила 397 минут, при этом прореагировало приблизительно 18% кремния. Результаты приведены в таблице 2.

Пример 4

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 3 за исключением того, что к контактной массе добавляли 1 грамм алюминиевого промотора, содержащего пневмораспыленный сплав из 70% Al и 30% Si. Продолжительность эксперимента составила 281 минуту, при этом прореагировало приблизительно 26% кремния. Результаты приведены в таблице 2.

Приведенные в таблице 2 результаты также показывают, что реакционная способность и селективность сильно возросли, когда использовали способ по настоящему изобретению.

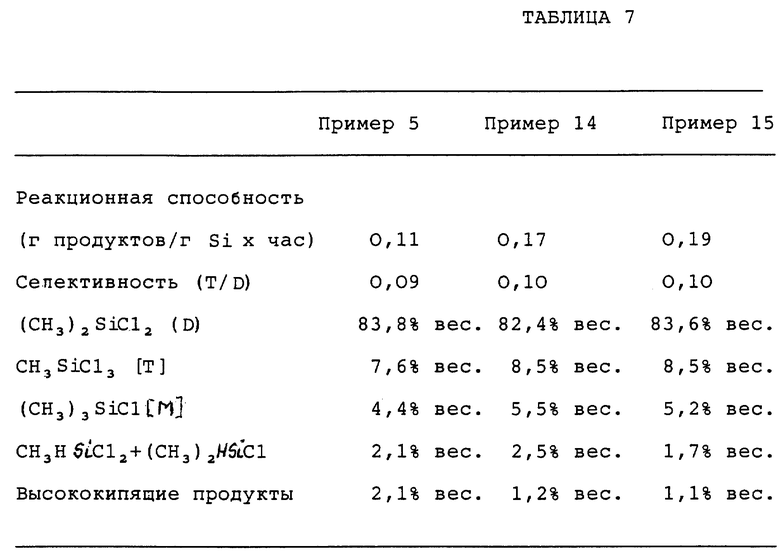

Пример 5

(Предшествующая технология)

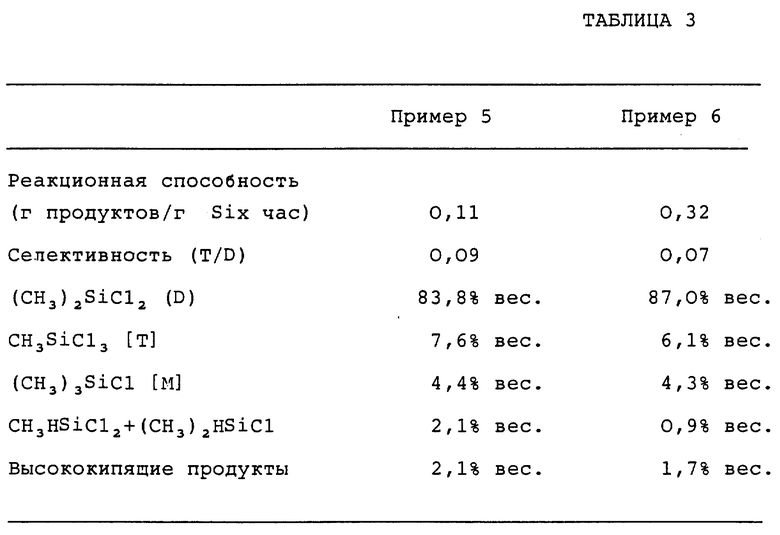

Повторили реакцию аналогично процедуре примера 3 за исключением того, что использовали образец кремния марки Silqrain с химическим составом 0,22 вес. % Al, 0,22 вес.% Fe, 0,028 вес.% Ca, 0,012 вес.% Ti. Продолжительность эксперимента составила 360 минут, при этом прореагировало приблизительно 14% кремния. Результаты приведены в таблице 3.

Пример 6

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 5 за исключением того, что к контактной массе добавили 0,7 грамма алюминиевого промотора, содержащего пневмораспыленный сплав из 85% Al и 15% Cu. Продолжительность эксперимента составила 344 минуты, при этом прореагировало приблизительно 32% кремния. Результаты приведены в таблице 3.

Результаты в таблице 3 показывают, что когда добавили алюминий в виде сплава Al-Cu, получили сильное увеличение реакционной способности, а также увеличение селективности.

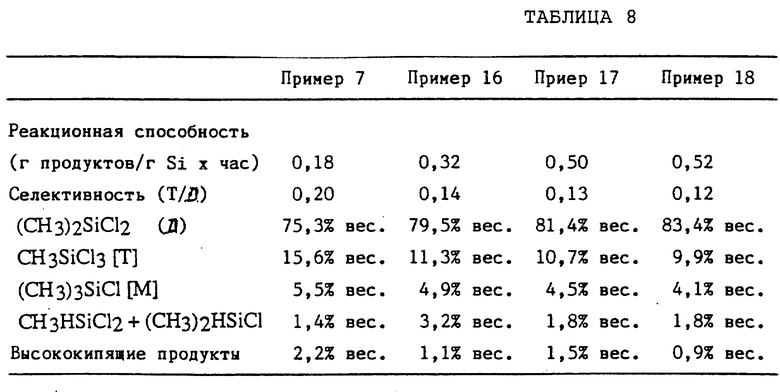

Пример 7

(Предшествующая технология)

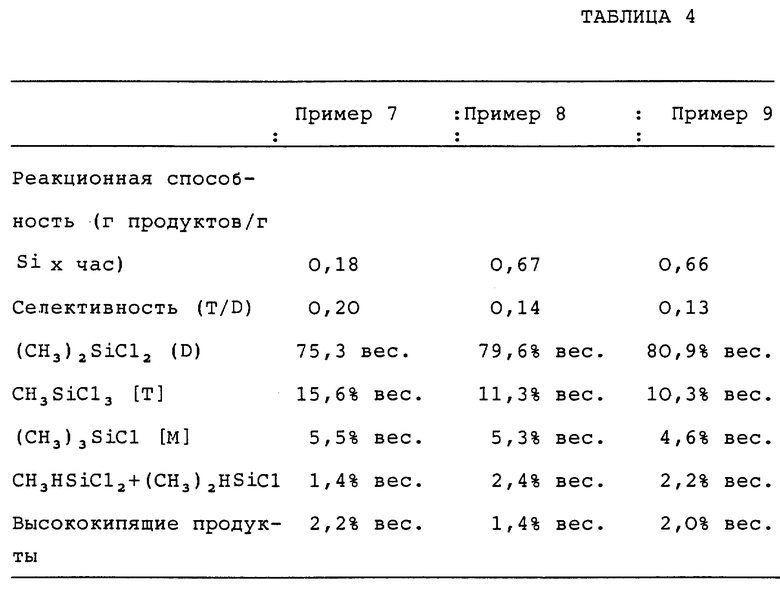

Повторили реакцию аналогично процедуре примера 1 за исключением того, что в качестве катализатора использовали 8 грамм меди, а в качестве промотора - цинк и сурьму. Использовали в эксперименте кремний марки Silqrain с химическим составом 0,22 вес.% Al, 0,22 вес.% Fe, 0,028 вес.% Ca, 0,012 вес. % Ti. Продолжительность эксперимента составила 288 минут, при этом прореагировало приблизительно 17% кремния. Результаты приведены в таблице 4.

Пример 8

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что в контактную массу добавляли 1 грамм алюминиевого промотора, содержащего пневмораспыленный сплав из 70% Al и 30% Si. Продолжительность эксперимента составила 302 минуты, при этом прореагировал приблизительно 51% кремния. Результаты приведены в таблице 4.

Пример 9

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что в контактную массу добавляли 0,7 грамма алюминиевого промотора, содержащего пневмораспыленный Al. Продолжительность эксперимента составляла 298 минут, при этом прореагировало приблизительно 50% кремния. Результаты приведены в таблице 4.

Приведенные в таблице 4 результаты показывают, что когда добавили алюминий в виде металлического алюминия, получили заметное увеличение реакционной способности и ярко выраженное увеличение селективности.

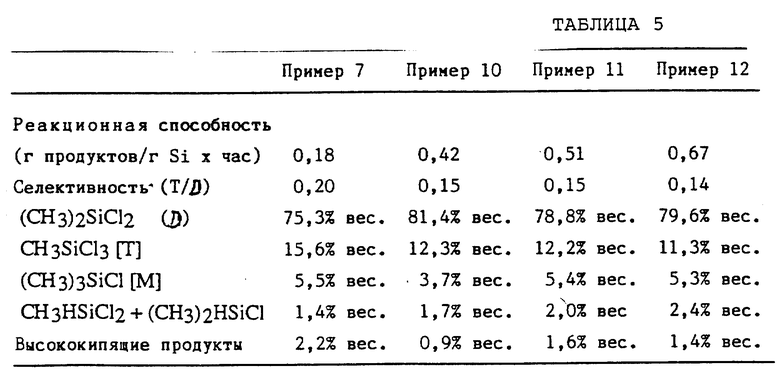

Пример 10

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 8 за исключением того, что в контактную массу добавили 0,25 грамма алюминиевого промотора, содержащего пневмораспыленный сплав из 70% Al и 30% Si. Продолжительность эксперимента составила 291 минуту, при этом прореагировало приблизительно 35% кремния. Результаты приведены в таблице 5.

Пример 11

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 8 за исключением того, что в контактную массу добавили 0,5 грамм алюминиевого промотора, содержащего пневмораспыленный сплав из 70% Al и 30% Si. Продолжительность эксперимента составила 315 минут, при этом прореагировало приблизительно 44% кремния. Результаты приведены в таблице 5.

Приведенные в таблице 5 результаты показывают, что увеличение количества добавляемого сплава Al-Si дает сильное улучшение реакционной способности, в то время как при малой добавке Al улучшение происходит, но дальнейшее улучшение наблюдается, когда возрастает добавление Al.

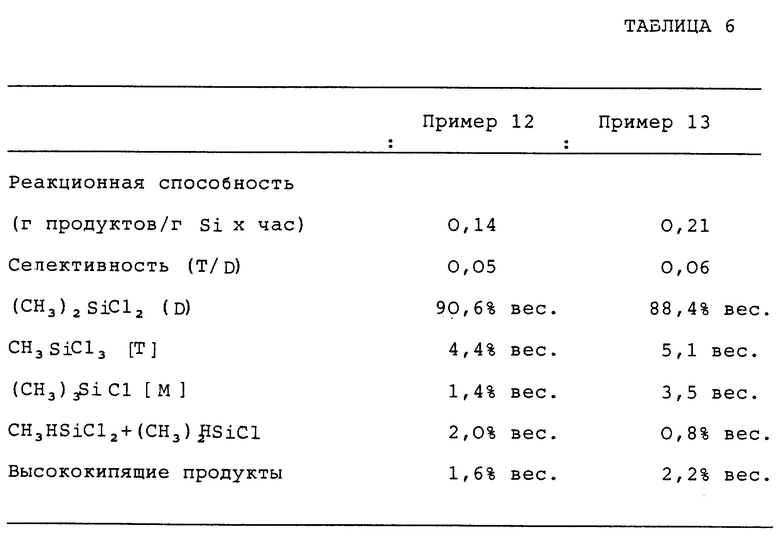

Пример 12

(Предшествующая технология)

Повторили реакцию аналогично процедуре примера 3 за исключением того, что в этом эксперименте использовали пневмораспыленный кремний марки Sipearl®, производимый и поставляемый фирмой Elkem, с химическим составом 0,15 вес. % Al, 0,45 вес.% Fe, 0,002 вес.% Ca, 0,018 вес.% Ti. Продолжительность эксперимента составила 421 минуту, при этом прореагировало приблизительно 19% кремния. Результаты приведены в таблице 6.

Пример 13

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 12 за исключением того, что к реакционной массе добавляли пневмораспыленный сплав из 70% Al и 30% Si. Продолжительность эксперимента составила 387 минут, при этом прореагировало около 25% кремния. Результаты приведены в таблице 6.

Приведенные в таблице 6 результаты показывают, что когда в реакторе в качестве источника кремния использовали пневмораспыленный кремний, получали резкое увеличение реакционной способности за счет отдельного введения в реактор сплава Al-Si, при этом селективность все еще была на высоком уровне.

Пример 14

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 5 за исключением того, что 7 граммов кремния марки Silqrain® заменили содержащим алюминий сплавом кремния, имеющим химический состав 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca и 0,040 вес.% Ti. Продолжительность эксперимента составила 322 минуты, при этом прореагировало около 18% кремния. Результаты приведены в таблице 7.

Пример 15

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 5 за исключением того, что 14 граммов кремния марки Silqrain® заменили содержащим алюминий сплавом кремния с составом: 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 317 минут, при этом прореагировало около 20% кремния. Результаты приведены в таблице 7.

Приведенные в таблице 7 результаты показывают, что при добавлении алюминия в виде сплава кремния, содержащего 4,9 вес.% алюминия, получают умеренное увеличение реакционной способности при сохранении хорошей селективности.

Пример 16

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что 3 грамма кремния марки Silqrain® заменили содержащим алюминий сплавом кремния с составом: 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 304 минуты, при этом прореагировало около 30% кремния. Результаты приведены в таблице 8.

Пример 17

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что 7 граммов кремния марки Silqrain® заменили содержащим алюминий сплавом кремния с составом: 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 299 минут, при этом прореагировало приблизительно 41% кремния. Результаты приведены в таблице 8.

Пример 18

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что 14 граммов кремния марки Silqrain® заменили содержащим алюминий сплавом кремния с составом: 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 309 минут, при этом прореагировало около 43% кремния. Результаты приведены в таблице 8.

Приведенные в таблице 8 результаты показывают, что и реакционная способность и селективность улучшились при добавлении алюминия в виде содержащего алюминий сплава кремния, содержащего 4,9 вес.% Al и 2,0 вес.% Fe. Кроме того, результаты показывают, что улучшение реакционной способности возрастает с увеличением количества добавляемого сплава Si-Al-Fe.

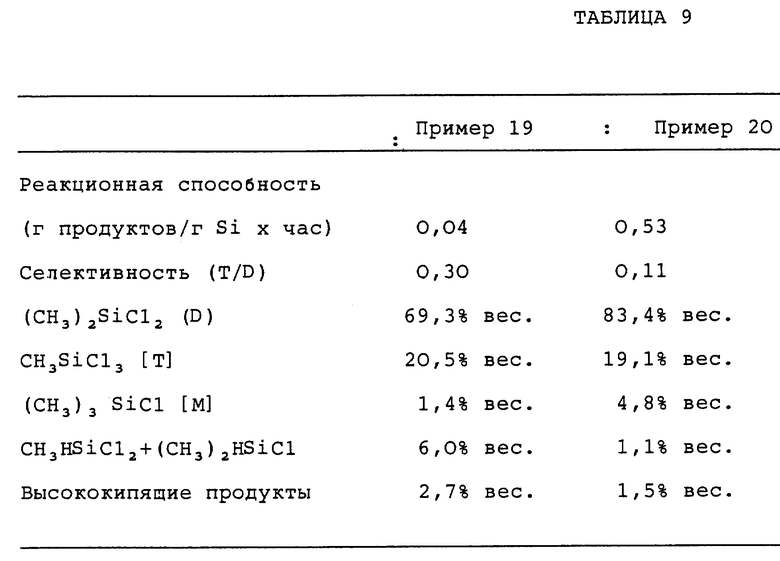

Пример 19

(Предшествующая технология)

Повторили реакцию аналогично процедуре примера 7 за исключением того, что в эксперименте использовали кремний марки Silqrain® с химическим составом 0,06 вес.% Al, 0,01 вес.% Fe, 0,008 вес.% Ca, 0,001 вес.% Ti. Продолжительность эксперимента составила 324 минуты, при этом прореагировало приблизительно 5% кремния. Результаты приведены в таблице 9.

Пример 20

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 19 за исключением того, что 14 граммов кремния марки Silqrain® заменили содержащим алюминий сплавом кремния с составом: 4,9 вес.% Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 382 минуты, при этом прореагировало около 51% кремния. Результаты приведены в таблице 9.

Приведенные в таблице 9 результаты показывают, что при отдельном добавлении алюминия можно получить высокую реакционную способность и хорошую селективность для кремния, который, как считают, обычно имеет очень низкую реакционную способность в прямых процессах.

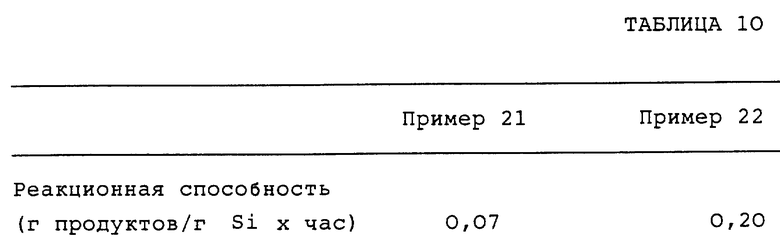

Пример 21

(Предшествующая технология)

Повторили реакцию аналогично процедуре примера 1 за исключением того, что использовали в эксперименте кремний металлургического сорта с химическим составом 0,10 вес. % Al, 0,28 вес.% Fe, 0,029 вес.% Ca, 0,021 вес.% Ti. Кремний диспергировали в дисковом распылителе и просеивали на ситах до размеров частиц 71-250 мкм. Продолжительность эксперимента составляла 330 минут, при этом прореагировало приблизительно 8% кремния. Результаты приведены в таблице 10.

Пример 22

(Настоящее изобретение)

Повторили реакцию аналогично процедуре примера 21 за исключением того, что 7 граммов кремния заменили содержащим алюминий сплавом кремния с составом: 4,9 вес. % Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 284 минуты, при этом прореагировало около 19% кремния. Результаты приведены в таблице 10.

Приведенные в таблице 10 результаты показывают, что для этого сорта кремния с низкой реакционной способностью отдельное добавление алюминия также повышает как реакционную способность, так и селективность.

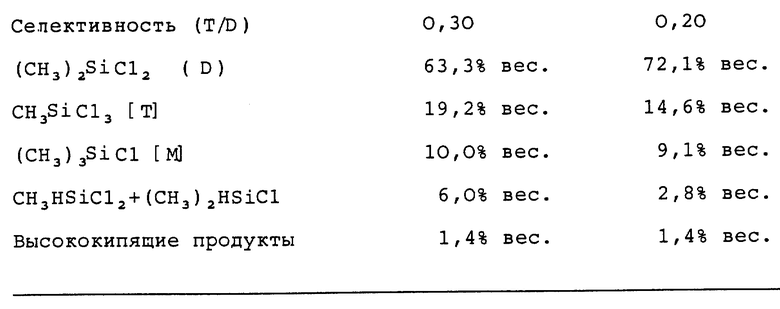

Пример 23

(Предшествующая технология)

Повторяли реакцию аналогично процедуре примера 7 за исключением того, что в этом эксперименте использовали кремний металлургического сорта с химическим составом 0,11 вес.% Al, 0,22 вес.% Fe, 0,005 вес.% Ca, 0,017 вес.% Ti. Кремний диспергировали в дисковом распылителе и просеивали на ситах до размера 71-250 мкм. Продолжительность эксперимента составила 349 минут, при этом прореагировало приблизительно 22% кремния. Результаты приведены в таблице 11.

Пример 24

(Настоящее изобретение)

Повторяли реакцию аналогично процедуре примера 23 за исключением того, что 7 граммов кремния заменили содержащим алюминий сплавом кремния с составом: 4,9 вес. % Al, 2,0 вес.% Fe, 0,05 вес.% Ca, 0,040 вес.% Ti. Продолжительность эксперимента составила 189 минут, при этом прореагировало приблизительно 25% кремния. Результаты приведены в таблице 11.

Пример 25

(Настоящее изобретение)

Повторяли реакцию аналогично процедуре примера 23 за исключением того, что к контактной массе добавили 0,7 грамма алюминиевого промотора, содержащего пневмораспыленный Al. Продолжительность эксперимента составила 304 минуты, при этом прореагировало приблизительно 48% кремния. Результаты приведены в таблице 11.

Приведенные в таблице результаты показывают, что при добавлении сплава Si-Al-Fe и металлического алюминия получены хорошие результаты.

Изобретение относится к способу получения алкилгалосиланов посредством реакции между элементарным кремнием и алкилгалогенидом при повышенных температурах в присутствии катализатора на основе меди, алюминия и необязательно промоторов. Полное содержание алюминия в реакторе регулируют добавлением в реактор, отдельно от кремния и катализатора, алюминия в виде металлического алюминия, или алюминиевого сплава, или содержащего алюминий сплава кремния, или cодержащего алюминий твердого соединения, или их смесей в количестве от 0,01 до 1 вес.%, из расчета весового отношения алюминия к весу кремния, подаваемого в реактор. Предложенный способ позволяет увеличить реакционную способность и селективность при использовании каталитической системы в данном процессе. 5 з.п.ф-лы, 11 табл.

| СПОСОБ И РЕГУЛЯТОР ДЛЯ УПРАВЛЕНИЯ СИСТЕМАМИ | 1997 |

|

RU2153697C2 |

| US 5068385 A1, 26.11.91 | |||

| ELECTRIC FURNACE CONFERENCE PROCEEDINGS, 1990, F.Dubrous et.al; Structure and Behaviour of Metallurgical Silicon., p.p.241-247 | |||

| G | |||

| Laroze et.al., Influence of the Chemical Form of Silicon Inpurities on the Rochow Process //Silicon | |||

| Chem.Ind.(Int.Conf.), 1992, p.p.151-163 | |||

| 0 |

|

SU169831A1 | |

| SU 1162200 A1, 10.01.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛХЛОРСИЛАНОВ | 0 |

|

SU181105A1 |

Авторы

Даты

2000-01-27—Публикация

1996-02-19—Подача