Изобретение относится к способу получения аморфного кремнезема из кремния и кремнийсодержащих материалов путем сжигания кремнийсодержащих материалов с воздухом, воздухом, обогащенном кислородом, или с кислородом в пламени. Кроме того, изобретение относится к устройству для получения аморфного кремнезема.

Уровень техники

В настоящее время аморфный кремнезем, имеющий частицы маленького размера и большую площадь поверхности, в основном получают путем осуществления взаимодействия летучих кремниевых соединений, в частности силиконтетрахлорида, с кислородсодержащим газом в пламени. Этот продукт, который называется "дымным кремнеземом", имеет ряд применений, в частности в качестве наполнителя в пластмассе или резиновой смеси. Кроме того, известно, что подобные продукты аморфного кремнезема могут быть получены в плазменных печах или электрических печах, где реагентами являются кварц и углерод или кремний и кварц. Однако эти продукты дорогостоящие и не находят большого применения.

Из ЕР-В-151490 и патента США 4755368 известны способы сжигания кремния в пламени, когда кремний в виде частиц, находящийся в псевдоожиженном состоянии в газе, например, таком как воздух или кислород, подается в реактор, где кремний сжигается в пламени с получением частиц SiO2.

Из патента Норвегии 304366 также известен способ получения аморфного кремнезема из кремнийсодержащих материалов в виде частиц, в этом способе кремний в виде частиц, находящихся в псевдоожиженном виде, подается в реактор сжигания с использованием кислородсодержащего сжижающего газа и подается также дополнительный кислородсодержащий газ в реактор сжигания, вследствие чего частицы кремния сгорают с образованием SiO2 без дополнительного подвода тепла.

Недостаток известного способа сжигания кремниевого порошка с образованием аморфного SiO2 состоит в том, что сложно получить равномерный и непрерывный процесс. Предполагается, что основная причина этого заключается в том, что сложно обеспечить равномерную и непрерывную подачу Si-порошка в реактор, когда кремниевый порошок подается в реактор в виде порошка, ожиженного в газе. Кроме того, как можно заметить из патента Норвегии 304366, достигнутая удельная площадь поверхности для полученного SiO2 лишь приблизительно 20 м2/г, а для многочисленных применений требуется аморфный кремнезем с значительно более высокой площадью поверхности, 80 м2/г или выше.

Сущность изобретения

Целью изобретения является создание способа и устройства для сжигания кремнийсодержащих материалов с образованием аморфного SiO2, в которых кремний подается в реактор сжигания очень равномерно и стабильно, и получается аморфный кремнезем, имеющий удивительно высокую удельную площадь поверхности.

Таким образом, изобретение относится к способу получения аморфного кремнезема из кремнийсодержащих материалов в виде частиц, содержащих, по меньшей мере, 50% элементарного кремния, в котором кремнийсодержащий материал подают в реактор сжигания, который нагревают с помощью нефтяной или газовой горелки, при этом аморфный кремнезем извлекают после выхода из реактора сжигания, при этом способ отличается тем, что, по меньшей мере, часть кремнийсодержащих материалов в виде частиц подают в реактор сжигания в виде водной суспензии.

Согласно предпочтительному варианту осуществления изобретения кремний подают в реактор сжигания в виде водной суспензии, содержащей 20-80 мас.% кремнийсодержащего материала, а предпочтительно 40-60 мас.% кремнийсодержащего материала.

Согласно другому предпочтительному варианту осуществления изобретения в водную суспензию, содержащую кремнийсодержащий материал, добавляют вещество, регулирующее вязкость, такое как, например, органические диспергирующие вещества или минеральная кислота.

Для модифицирования поверхности полученного аморфного кремнезема в водную суспензию могут добавляться вещества, модифицирующие поверхность, такие как, например, соли алюминия, предпочтительно сульфат алюминия.

Согласно еще одному варианту осуществления изобретения аморфный кремнезем резко охлаждают путем добавления воды в область выхода из реактора сжигания.

Неожиданно было обнаружено, что при подаче кремния в виде водной суспензии наблюдается устойчивый режим работы реактора и в то же время получается аморфный кремнезем с удивительно высокой удельной поверхностью, более чем 100 м2/г.

В качестве кремнийсодержащего материала может использоваться любой материал в виде частиц, в котором содержание элементарного кремния, по меньшей мере, 50%. Примерами таких материалов являются: кремний металлургической чистоты в виде частиц, кремний высокой чистоты в виде частиц, атомарный кремний, пропил от распиловки кремниевых пластин для электронных схем и для солнечных элементов, фильтрованный порошок, полученный в результате измельчении кремния и остатков из реакторов для получения органогалосиланов и неорганических силанов.

Кроме того, изобретение относится к устройству для получения аморфного кремнезема из материалов в виде частиц, содержащих, по меньшей мере, 50 мас. % элементарного кремния, это устройство содержит вытянутую реакционную камеру с газовой или нефтяной горелкой на одном конце, по меньшей мере, одно отверстие, расположенное по боковой стенке реактора сжигания, для подачи материала, содержащего кремний, в виде водной суспензии, выходное отверстие для полученного аморфного кремнезема и средство для улавливания аморфного кремнезема.

Предпочтительно реактор сжигания имеет входное отверстие для подачи воздуха, воздуха, обогащенного кислородом, или кислорода.

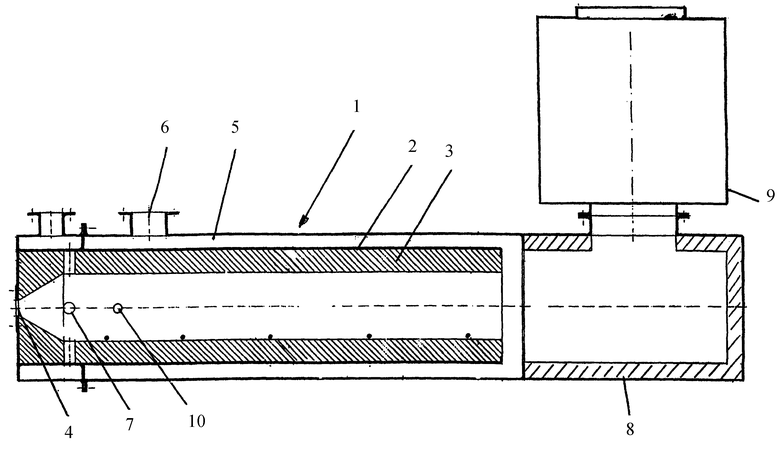

Чертеж показывает поперечное сечение устройства, выполненного согласно изобретению.

На чертеже показан реактор 1 сжигания цилиндрической формы. Реактор 1 содержит внешний стальной цилиндр 2 с внутренней огнеупорной футеровкой 3. На одном конце реактор 1 содержит нефтяную или газовую горелку 4. На другом конце реактор 1 содержит выходное отверстие. Снаружи стального цилиндра 2 расположена камера 5 охлаждения для циркупирования охлаждающего воздуха. Камера 5 охлаждения имеет входное отверстие 6. Кроме того, реактор 1 снабжен, по меньшей мере, одним входным отверстием 7 для подачи кремнийсодержащего материала в виде водной суспензии.

Охлаждающий воздух подается через входное отверстие 6 в камеру 5 охлаждения, выходит из камеры 5 охлаждения и попадает в камеру 8, которая через выход 9 соединена с фильтром или другим подобным средством для улавливания полученного аморфного кремнезема. Кроме того, выполнено входное отверстие 10 для подачи в реактор 1 воздуха, воздуха, обогащенного кислородом, или кислорода.

Когда технологический процесс начинается, то сначала реактор 1 нагревается с помощью нефтяной или газовой горелки 4. Затем начинается подача кремния путем подачи через входное отверстие 7 водной суспензии, содержащей кремний, и подача воздуха, воздуха, обогащенного кислородом, или кислорода через отверстие 10. Частицы кремния, которые попадают в реактор, будут поджигаться и сгорать с образованием аморфного кремнезема по мере прохождения через реактор 1.

Пример 1

Кремниевая пыль, собранная из установки для измельчения кремния металлургической чистоты, смешивалась с водой для получения суспензии, содержащей 60 мас.% кремния. Суспензия подавалась в реактор, который показан на фиг.1, после того как реактор нагревался до температуры приблизительно 1550oС на входном конце реактора. Суспензия закачивалась во входное отверстие 7 реактора в количестве 0,2 кг/мин вместе с кислородом в количестве 500 л/мин. Полученный аморфный кремнезем улавливался в фильтровальном узле, соединенном с выходным отверстием 9 в камере 8.

Удельная площадь поверхности аморфного кремнезема измерялась методом DIN 66132 (измерение одной точки BET). Полученный аморфный кремнезем имел удельную площадь поверхности 114,2 м2/г.

Проводилось исследование аморфного кремнезема для измерения содержания кристаллического кремнезема. Использовался прибор на основе дифракции рентгеновских лучей, Philip PW1710, в рентгеновской трубке которого установлен медный анод. Кристаллический кремнезем не был обнаружен.

Пример 2

Опыт, описанный в Примере 1, был повторен за исключением того, что в реактор подавалась суспензия в количестве 0,4 кг в минуту. Полученный аморфный кремнезем имел удельную площадь поверхности 213,6 м2/г.

Пример 3

Опыт, описанный в Примере 1, был повторен за исключением того, что использовалась суспензия, содержащая 50 мас.% кремния. Полученный аморфный кремнезем имел удельную площадь поверхности 117,9 м2/г.

Пример 4

Опыт, описанный в Примере 1, был повторен за исключением того, что в качестве кремнийсодержащего материала использовался пропил от алмазной резки кремниевой пластины для солнечных элементов, который измельчался в течение 15 мин в шаровой мельнице. Полученный аморфный кремнезем имел удельную площадь поверхности 103,2 м2/г.

Примеры 1-4 показывают, что с помощью способа согласно изобретению получается аморфный кремнезем, имеющий очень высокую удельную площадь поверхности по сравнению с аморфным кремнеземом, полученным с помощью способа, описанного в патенте Норвегии 304366.

Изобретение относится к способу и устройству для получения аморфного кремнезема. Аморфный кремнезем получают из материалов в виде частиц, содержащих, по меньшей мере, 50 мас.% элементарного кремния. Кремнийсодержащий материал подают в реактор сжигания, который нагревают с помощью газовой или нефтяной горелки. Аморфный кремнезем извлекают после выхода из реактора сжигания. Часть материалов, содержащих кремнезем и состоящих из частиц, подают в реактор сжигания в виде водной суспензии. Устройство содержит реакционную камеру с газовой или нефтяной горелкой на одном конце. На боковой стенке реактора расположено, по меньшей мере, одно отверстие для подачи кремния в виде водной суспензии. Реактор содержит выходное отверстие для полученного аморфного кремнезема и средство для улавливания кремнезема. Предпочтительно реактор сжигания имеет входное отверстие для подачи воздуха, воздуха, обогащенного кислородом, или кислорода. Технический результат - получение аморфного кремнезема с высокой площадью поверхности. 2 с. и 10 з.п. ф-лы, 1 ил.

| ФРИКЦИОННАЯ МУФТА СЦЕНЛЕНИЯС ~ ~>&JWl<J^'H«.4nAT[H^eOrLXu)lit-HA>&L -:? 1^^О~ГКА | 0 |

|

SU304366A1 |

| US 4755368 A, 05.07.1988 | |||

| Способ получения сферического кремнеземного сорбента для хроматографии | 1987 |

|

SU1490075A1 |

Авторы

Даты

2002-12-27—Публикация

2000-03-22—Подача