Изобретение относится к области химического машиностроения, а именно к аппаратам получения сыпучих радиоактивных материалов из компактного металлического состояния и обработки их газом. Изобретение может быть использовано в химической, металлургической и других отраслях промышленности.

В связи с сокращением стратегических вооружений в России и США высвобождаются большие количества компактного оружейного плутония, который может быть использован для производства тепловыделяющих элементов энергетических атомных реакторов или же его соединений как компонента для МОХ - топлива, мононитридного и других топливных композиций.

Для получения различных соединений плутония безводным методом необходимо перевести его из компактного состояния в мелкодисперсный порошок с определенной величиной частиц.

В промышленности известны аппараты для дробления и измельчения кускового материала в порошкообразное состояние: дробилки, мельницы, дисмембраторы, дезинтеграторы и т.п. (Касаткин А.Г. "Основные процессы и аппараты химической технологии" М., Химия, 1973, 750 стр.).

Эти аппараты неприменимы для дробления и измельчения радиоактивного компактного материала, например, плутония из-за большого пылевыделения и невозможности соблюсти безопасные геометрические размеры. В химии плутония для перевода его из компактного состояния в порошок используют процессы гидрирования. ("Металлургия и металловедение плутония и его сплавов", под ред. Уилкинсона У. Д. , М., Госкомиздат, 1962, 274 стр., "Металлургия плутония" Вольский А. Н. , Стерлин Я. М. , М., Наука, 1967, 250 стр., патент США N 1373896, C 01 G, 56/00). К недостаткам вышеуказанных устройств относятся значительная продолжительность во времени и малая производительность.

Для перевода сыпучего материала в другие соединения безводным методом с помощью газа-реагента используют трубчатые устройства с горизонтальной или вертикальной осью и внутренними элементами, обеспечивающими перемешивание и перемещение материала навстречу потока газа - реагента. Примерами таких устройств с горизонтальной осью могут служить аппараты типа РФ (реактор фторирования), применяемые для получения фторидов урана и редкоземельных элементов (Галкин А.Н. Майоров А.А., Верятин У.Д. и др. "Химия и технология фтористых соединений урана", - М., Госатомиздат, 1961, 348 стр.). Известны также аппараты кипящего слоя, но и они не подходят для обработки радиоактивных материалов из-за значительного пылеуноса и больших объемов отходящих газов.

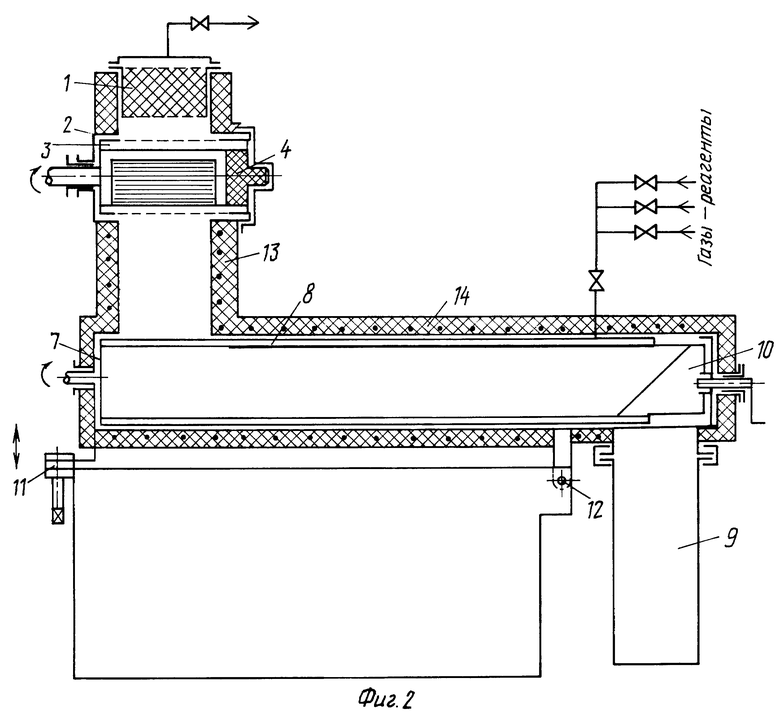

В качестве прототипа выбрано устройство для проведения реакций гидрирования и гидрохлорирования, изображенное на фиг. 1. ("Металлургия плутония", Вольский А.Н., Стерлин Я.М., -М.:, Наука, 1967, 148 стр.).

Устройство выполнено из стекла пирекс и имеет стеклянный шлиф 1, зажим 2, крепящий трубку, термопару 3, штуцер 4 для подачи водорода и хлористого водорода, а также для подключения к вакуумной установке, термопару 5 для регулировки температуры печи, пирексную трубку 6 диаметром 50,8 мм, грубый фильтр 7 из пирекса, штуцер 8 для подключения к водяному аспиратору. Штуцеры 4 и 8 расположены горизонтально, а фильтр 7, находящийся в нижней части вертикальной трубки 6 служит неподвижной опорой для обрабатываемого продукта.

Во время операции гидрирования штуцер 8 заглушен. После перевода плутония в гидрид плутония, в штуцер 4 подается хлористый водород, а штуцер 8 соединяется с водяным аспиратором и получают хлорид плутония.

Это устройство не позволяет обеспечить загрузку и выгрузку продукта без его полной разборки. Процессы перевода продукта из компактного состояния и его последующей обработки газом-реагентом осуществляются на одной неподвижной опорной поверхности, одновременно выполняющей роль фильтра отходящих газов, что может привести к забивке пор фильтра, так как поверхность не очищается. Размер образующихся частиц не регламентируется. Время проведения процесса обработки продукта газом-реагентом в неподвижном слое весьма продолжительно из-за плохого массообмена, повышается расход газа - реагента.

Предлагаемое устройство позволяет обеспечить загрузку и выгрузку продукта без его разборки, улучшить качество массообмена за счет разделения мест обработки и механической активации процессов, предусмотрев в вертикальной части устройства корпус бункера, в котором размещена приемная корзина, имеющая с корпусом общую горизонтальную ось и состоящая из продольных ребер, обтянутых снаружи проволочной тканой сеткой, и в горизонтальной части перемешивающий элемент, состоящий из одного или нескольких продольных ребер, прилегающих к внутренней поверхности горизонтальной части по всей длине. Корзина и перемешивающий элемент закреплены с одной стороны на разных горизонтальных осях, связанных с самостоятельными приводами. Винтовой механизм позволяет перемещать устройство вверх - вниз относительно вертикальной оси. В зависимости от замены газа - реагента можно получать из порошка плутония различные его соединения (оксиды, фториды, гидриды, нитриды и т.п.).

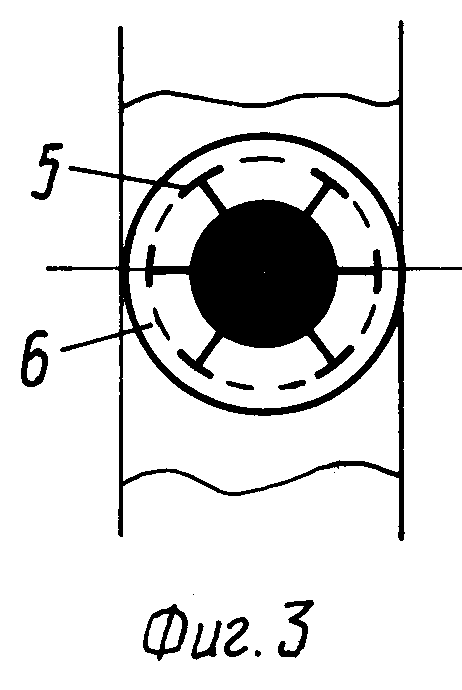

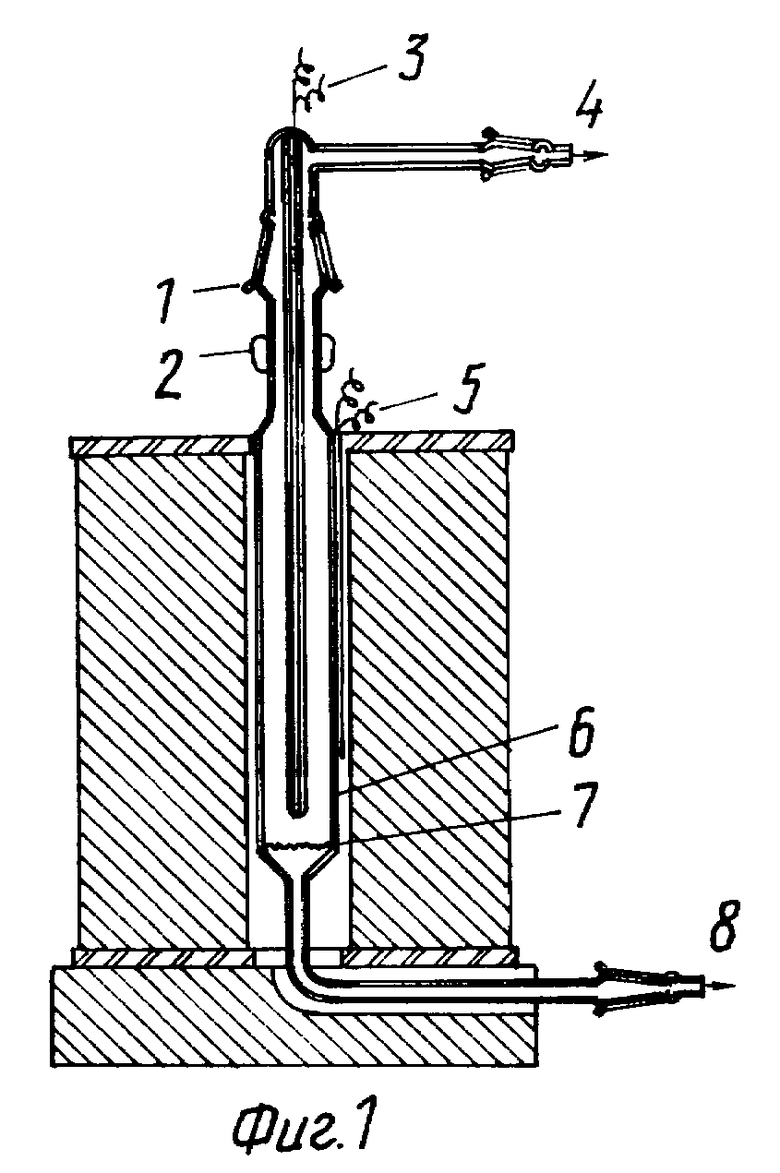

Устройство, изображенное на фиг. 2, состоит из вертикальной и горизонтальной частей, соединенных под прямым углом. Геометрические размеры устройства определяются физико-химическими свойствами исходного продукта. В верхней части вертикального патрубка помещен фильтр 1 для очистки отходящих газов, ниже его - корпус бункера 2, в котором находится приемная корзина 3 с горизонтальной осью, вращаемая самостоятельным приводом. С одной стороны корпуса бункера предусмотрена крышка 4 для загрузки компактного плутония. Приемная корзина выполнена из нескольких продольных ребер 5, связанных по концам и обтянутых снаружи проволочной тканой сеткой 6, ячейки которой определяют величину измельчения материала. Разрез корзины на фиг. 3.

В горизонтальной части устройства внутри расположен перемешивающий элемент 7, представляющий собой одно или несколько продольных ребер 8, прилегающих к внутренней поверхности корпуса и вращаемых самостоятельным приводом. В конце горизонтальной части находится разгрузочный люк с приемной емкостью 9 и конусный затвор 10, открываемый при разгрузке. Предложенное устройство выполнено с возможностью перемещения приводной части винтовым механизмом 11 вверх - вниз относительно вертикальной оси 12. Устройство снабжено самостоятельными электронагревателями 13 и 14 с теплоизоляцией наружной части. Устройство выполнено в ядернобезопасной геометрии из коррозионностойкого материала (никель или его сплавы).

Устройство работает следующим образом. Компактный плутоний при снятой крышке 4 закладывают в приемную корзину 3. Включают электронагреватели 13 и 14, по достижении нужной температуры подают заданный газ - реагент, воздействующий на компактный плутоний. Металл с поверхности вспухает, образует пленки, которые при вращении корзины от привода ребрами отламываются, освобождая чистую поверхность для дальнейшего реагирования с газом. Мелкие кусочки пленки быстро реагируют с газом, измельчаясь до размеров, позволяющих сквозь ячейки сетки 6 попадать в горизонтальную часть устройства. Перемешивая при вращении порошок, ребра 8 равномерно распределяют его по длине горизонтальной части. Закрытый конусный затвор не дает возможности обрабатываемому материалу просыпаться в приемную емкость 9. Процесс продолжают до полного развала компактного материала в порошок. Заменяя газ-реагент на другой, постоянно перемешивая порошок, получаем необходимое порошкообразное соединение. Разгрузку осуществляют при наклоне горизонтальной оси в сторону приемной емкости с помощью винтового механизма 11 и, повернув рукоятку конусного затвора 10 на 180o, открыв тем самым выход обработанного материала в емкость с помощью вращения ребер 8. Заменив емкость, процесс можно повторять.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2068292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1998 |

|

RU2145741C1 |

| МНОГОСТУПЕНЧАТЫЙ СЕКЦИОНИРОВАННЫЙ АППАРАТ КОЛОННОГО ТИПА ДЛЯ ОСУЩЕСТВЛЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ В СИСТЕМЕ ЖИДКОСТЬ - ТВЕРДОЕ ТЕЛО | 1993 |

|

RU2050913C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ЯДЕРНОГО ГОРЮЧЕГО | 1996 |

|

RU2106024C1 |

| НАСАДКА ДЛЯ ВРАЩАЮЩЕГОСЯ БАРАБАНА | 1991 |

|

RU2005970C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| ПЛАНЕТАРНЫЙ МАГНИТНЫЙ ПРИВОД | 1991 |

|

RU2020704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1996 |

|

RU2104950C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ, ОТРАБОТАВШИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2000 |

|

RU2172787C1 |

Изобретение используется в химической, металлургической и других отраслях промышленности. Устройство состоит из вертикальной и горизонтальной частей, соединенных под прямым углом, с фильтром и корпусом бункера в вертикальной части, разгрузочного устройства с конусным затвором, причем корпус бункера с приемной корзиной имеют горизонтальную ось, а корзина состоит из продольных ребер, обтянутых снаружи проволочной тканой сеткой, причем корзина с одной стороны закреплена на горизонтальную ось, связанную самостоятельным приводом. В горизонтальной части устройства расположен перемешивающий элемент, выполненный из одного или нескольких продольных ребер, прилегающих к внутренней поверхности по всей его длине. Перемешивающий элемент связан с самостоятельным приводом. Устройство выполнено с возможностью перемещения приводной части винтовым механизмом вверх-вниз относительно вертикальной оси. Техническим результатом является совмещение процессов получения порошка из компактного материала и его дальнейшая обработка. 2 з.п.ф-лы, 3 ил.

| Вольский А.Н | |||

| и др | |||

| Металлургия плутония.-М.: Наука, 1967, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1996 |

|

RU2104950C1 |

| US 4202861 A, 13.05.1980 | |||

| Переработка ядерного горючего./Под ред | |||

| С.Столера и др.-М.: Атомиздат, 1964, с | |||

| КОЛОСНИКОВАЯ РЕШЕТКА | 1923 |

|

SU626A1 |

| Касаткин А.Г | |||

| Основные процессы и аппараты химической технологии.-М.: Химия, 1971, с | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННЫХ ЖЕРНОВОВ | 1922 |

|

SU730A1 |

Авторы

Даты

2000-02-10—Публикация

1998-07-27—Подача