Изобретение относится к технологии получения радиоактивных веществ.

Металлический порошок плутония можно использовать для получения различных соединений плутония, в частности диоксида, нитрида, фторида и карбида.

В связи с сокращением стратегических вооружений в России и США высвобождаются большие количества компактного оружейного плутония, который как и диоксид плутония может быть использован для производства тепловыделяющих элементов для энергетических атомных реакторов.

Фторид плутония, совместно с фторидами урана, бериллия, циркония и пр., может найти применение для приготовления топливной композиции жидкосолевых реакторов, которая представляет собой смесь, имеющую температуру плавления 773oC.

Интерес к экспериментам с расплавносолевыми композициями проявляют США, Япония, Швеция.

Получить эти вещества из компактного плутония достаточно трудно и требует неоправданно много времени.

Порошкообразный металлический плутоний может быть получен способом последовательного 3-х кратного гидрирования и дегидрирования массивных порций металлического плутония. Гидрирование металлического плутония осуществляется взаимодействием плутония с водородом, скорость подачи которого меньше критической скорости, при которой начинается плавление металла, как результат нагрева при образовании гидрида плутония (патент США N 1373896, C 01 G, 56/00).

К недостаткам способа относятся значительная продолжительность процесса за счет 3-х кратного гидрирования и дегидрирования гидрида плутония, которое, в частности, соответствует образованию крупнодисперсного порошка металлического плутония 200 - 300 мкм.

Известен способ получения тонкоизмельченного химически активного порошка диоксида плутония (патент США N 5419886, C 01 G 56/00).

В этом способе для приготовления ядерного топлива металлический плутоний обрабатывают H2, C, N2, получая промежуточные соединения гидрида-, карбида- или нитрила плутония. Промежуточные соединения окисляют для получения порошка оксида плутония, который смешивают с порошком оксида U, получая топливную смесь.

В качестве прототипа принят способ получения порошкообразного плутония (в статическом режиме) прямым гидрированием компактного плутония газообразным водородом, при температуре 150 - 200oC с последующим разложением гидрида плутония в вакууме при температуре 400oC (Справочник Плутоний, под редакцией О. Вика, т. 1, Москва, Атомиздат, 1971 г.).

К недостаткам способа следует отнести следующее.

Осуществление процессов гидрирования компактного Pu и дегидрирования PuHx в статическом режиме связано с продолжительностью каждой операции (в том числе загрузки и выгрузки продуктов) и процесса в целом; невозможно в данном случае сократить время индукционного периода при гидрировании Pu, которое в зависимости от массы образца может составлять от минут до нескольких часов; в процессе гидрирования компактного Pu получаются крупнодисперсные черные металлоподобные частицы, а это требует дополнительно операции измельчения.

Сущность предлагаемого изобретения заключается в следующем.

Получение тонкодисперсного порошкообразного металлического плутония осуществляется в специальном аппарате и заключается в однократной обработке компактного плутония водородом, очищенным от примесей при температуре 280 - 300oC, давлении 300 - 330 мм рт.ст. и одновременной механоактивации в течение 90 мин и последующим дегидрированием порошкообразного PuH2,7 в реакционной зоне при температуре 450 - 500oC и вакууме 25 - 30 мм рт.ст. при перемешивании в течение 60 - 65 мин.

Данный способ дает возможность получения химически активного порошкообразного металлического плутония, который можно легко и быстро перевести в соответствующие химические соединения (по сравнению с реакциями получения их из компактного плутония) PuO2, PuF3, PuF4, PuN, PuC и др.

Важными отличительными признаками предлагаемого способа являются: - сокращение времени индукционного периода и продолжительности гидрирования компактного плутония; - получение порошкообразного PuH2,7 более тонкого гранулометрического состава 20 - 100 мкм за счет механоактивации процесса; - сокращение времени дегидрирования PuH2,7 и получение тонкодисперсного металлического порошка Pu за счет перераспределения и перемешивания в реакционной зоне.

Первая серия опытов по получению порошкообразного металлического плутония была проведена в статических условиях.

Пример 1.

Для гидрирования были взяты два образца компактного металлического плутония массой 395,6 г и 397,4 г, которые были загружены в реактор. Реактор был промыт 3-х кратным объемом аргона, герметизирован и подключен к рессиверу, заполненному водородом, очищенным от следов влаги и кислорода. Давление в реакционной зоне составляло 300 мм рт.ст. Реактор с образцами нагревался со скоростью 3oC в минуту. При температуре 280oC началось быстрое падение давления в системе. Через 180 мин падение давления в системе практически полностью прекратилось. Дальнейшая выдержка в течение 15 мин не привела к изменению давления. Последующий нагрев до 350oC привел к незначительному росту давления за счет теплового расширения газа. Экспозиция материала при температуре 350oC в течение 1 часа не привела к изменению давления в системе. Затем реактор был охлажден и продут аргоном.

Гидрированные образцы из компактного металлического плутония представляли собой частицы металлоподобного серовато-черного цвета с размером от 20 до 200 мкм. Масса гидрированных образцов составила 400,0 г и 401,8 г.

Полученный продукт по изменению массы и поглощению объема водорода во время реакции представляет гидрид состава PuH2,7. Рентгенофазовый анализ показал, что основная фаза имеет гранецентрированную кубическую решетку типа флюорита с параметрами a = 0,5314 нм и следы PuH3 с гексагональной решеткой и параметрами a = 0,378 и c = 0,676 нм.

Дегидрирование обеих образцов проводили при следующих условиях 400 - 450oC и вакууме 0,38 - 0,76 мм рт.ст. при последующей продувке аргоном и охлаждении образцов до комнатной температуры. Масса образцов уменьшилась до первоначального веса 395,65 г и 397,647 г. Внешний вид порошка изменился - металлический блеск стал интенсивнее. Рентгенофазовый анализ указал только на фазу α-плутония со следами β-плутония.

Вторая серия опытов осуществлялась в специальном аппарате при последовательном проведении операций гидрирования компактного металлического плутония с использованием механоактивации (т.е. обновление реакционной поверхности металла, по мере образования на ней PuH2,7, перемешивание, измельчение гидрида и отсев частиц определенного размера) и дегидрирования PuH2,7 с распределением и перемешиванием продукта в горизонтальной реакционной зоне.

Пример 2

В вертикальную часть аппарата помещали образцы компактного металлического плутония весом от 398,2 г до 401,2 г. Аппарат продували 3-х кратным объемом аргона.

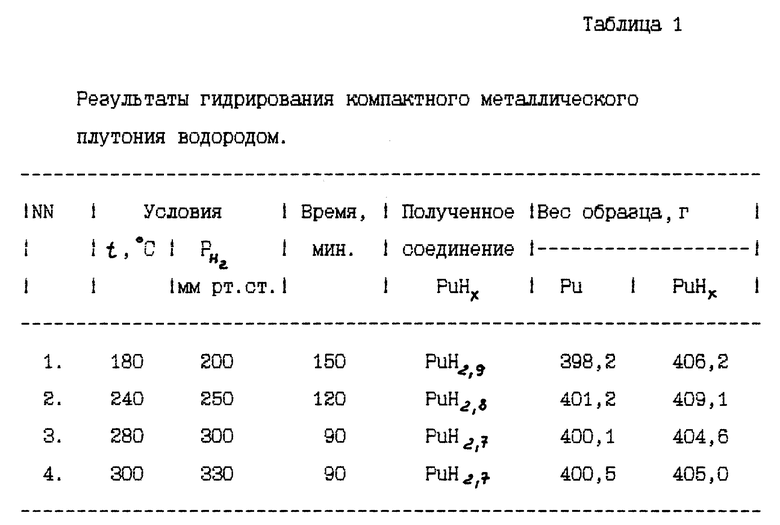

Серию опытов по гидрированию Pu проводили при различных температурах от 180 до 300oC и давлениях от 200 до 330 мм рт. ст. соответственно. Результаты опытов приведены в табл. 1.

Увеличение температуры, давления водорода и механоактивация процесса гидрирования компактного плутония снижает время процесса и позволяет получить порошкообразный гидрид плутония с размером частиц 10 - 100 мкм, меньше чем в статических условиях. Причем по данным рентгенофазового анализа, в оптимальном режиме опыта N 3, образуется PuH2,7 с гранецентрированной кубической решеткой и параметрами a = 0,5314 нм и следы PuH3 с гексагональной решеткой и параметрами a = 0,378 нм и c = 0,676 нм.

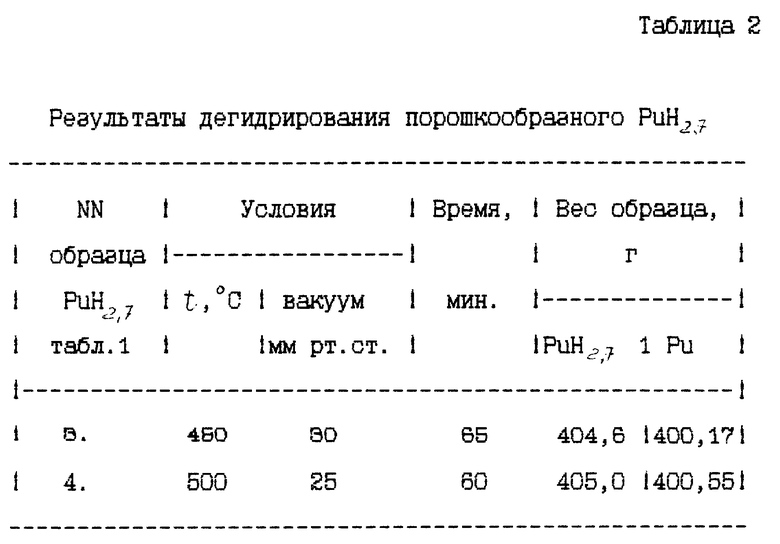

Опыты по дегидрированию образцов N 3 и N 4 из предыдущего эксперимента порошкообразного гидрида плутония проводили при температурах 450 и 500oC и вакууме 20 - 30 мм рт.ст. с последующей продувкой аргоном и охлаждении до комнатной температуры.

Результаты опытов приведены в табл. 2.

Получены тонкодисперсные порошки, обладающие металлическим блеском, с размером частиц от 5 до 20 мкм. Масса образцов составляет почти первоначальные веса образцов N 3 и N 4 (табл. 1), взятых на гидрирование.

Образцы по данным рентгенофазового анализа состояли из α- плутония со следами β- плутония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ПЛУТОНИЯ | 1998 |

|

RU2145306C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ЖЕЛЕЗА | 1992 |

|

RU2065403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1996 |

|

RU2104950C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО ФТОРИДА ЦЕРИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ | 1996 |

|

RU2107029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ЯДЕРНОГО ГОРЮЧЕГО | 1996 |

|

RU2106024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА ЛИТИЯ | 1996 |

|

RU2104932C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ЖЕЛЕЗА | 1997 |

|

RU2121975C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА | 1995 |

|

RU2077483C1 |

Использование: получение плутония, используемого в ядерной технике. Процесс гидрирования осуществляют одновременно с механоактивацией при температуре 280 - 300oC и давлении водорода 300 - 330 мм рт.ст., затем осуществляют дегидрирование при перемешивании и температуре 450 - 500oC и вакууме 25 - 30 мм рт.ст. Процесс механоактивации проводят до образования частиц гидрида плутония размером 10 - 100 мкм. Результат изобретения - сокращение времени процесса, получение более мелкого порошка плутония. 1 з.п. ф-лы, 2 табл.

| Плутоний | |||

| Справочник | |||

| / Под ред | |||

| Вика О | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Атомиздат, 1971, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| US 2915362 A, 01.12.59 | |||

| Уилкинсон У | |||

| Металлургия и металловедение плутония и его сплавов | |||

| - М.: Госатомиздат, 1961, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Милюкова М.С | |||

| и др | |||

| Аналитическая химия плутония | |||

| - М.: Наука, 1965, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

2000-02-20—Публикация

1998-07-27—Подача