Актуальные проблемы развития ядерной энергетики определены федеральной целевой программой конверсии оборонной промышленности. Программа заключает в себе обеспечение повышенной безопасности ядерных реакторов, экономической и экологической эффективности ядерного топливного цикла.

Одна из целевых комплексных программ предусматривает разработку реакторов повышенной безопасности нового поколения. Существенный шаг в этом направлении дает использование технологии реакторов на расплавленных солях (фториды лития, бериллия и плутония).

Компоненты ядерной технологии на расплавленных солях характеризуются повышенной безопасностью производства ядерной энергии, существенно снизят образование трансурановых элементов, дадут возможность сжигать долгоживущие актиниды (и при необходимости плутоний), увеличат возможности контроля за нераспространением ядерных материалов.

В настоящее время в мире накоплено значительное количество металлического плутония (реакторного и оружейного), который потенциально является топливом жидкосолевых реакторов. Для перевода его в трифторид плутония необходимо осуществлять промежуточную стадию окисления металла до двуокиси.

В промышленности трифторид плутония может быть получен взаимодействием диоксида плутония при температуре 500oC или оксалата плутония (530-780oC) с газообразным фтористым водородом.

В существующих технологических процессах применяется несколько способов переработки металлического плутония в другие химические соединения, из которых наибольшее распространение получили способы растворения в кислотах, а именно:

в кипящей концентрированной азотной кислоте в присутствии небольшого количества плавиковой кислоты;

в концентрированных соляной и бромистой кислотах;

в 85%-ной фосфорной кислоте;

в концентрированной серной и азотной кислотах плутоний практически не растворяется, так как образуется защитное покрытие (Плутоний. Справочник. Под ред. О. Вика. т. 1. 424 с. перевод с английского. М.: Атомиздат, 1971).

Недостатками этих методов переработки металлического плутония до диоксида плутония являются многостадийность процессов и образование больших количеств жидких радиоактивных отходов, утилизация которых в настоящее время вызывает большие сложности.

Растворение металлического плутония в кислотах рассматривается в качестве аналога.

Существуют методы непосредственного получения диоксида плутония из металлического с дальнейшей переработкой последнего до трифторида плутония.

Как показали исследования (Raynor J.B., Sackman J.E., Nature, 197, 587, 1963), окисление металлического плутония происходит значительно быстрее во влажном аргоне, чем во влажном воздухе, следовательно, окисление вызывается влагой, а не воздухом.

В качестве прототипа получения диоксида плутония был использован метод окисления металлического плутония при относительной влажности воздуха 95% и температуре 90oC. Время окисления составляет десятки часов, а степень окисления (4,5±0,5)•10-6г/см2 ч (Вольский А.Н., Стерлин Я.М. Металлургия плутония. М.: Наука, 1967, 252 с.).

Недостатками данного метода получения диоксида плутония являются:

незначительная скорость окисления металлического плутония во влажном воздухе, что приводит к увеличению времени процесса;

небольшой выход конечного продукта.

Предложен способ окисления металлического компактного плутония до диоксида в температурном интервале 400-500oC воздухом, насыщенный парами воды при температуре кипения воды.

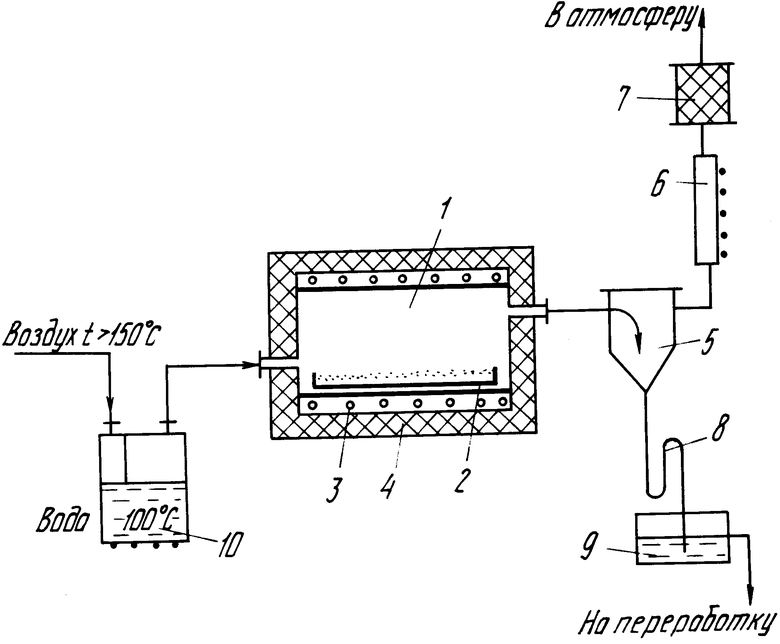

На чертеже представлена принципиальная схема получения диоксида плутония из металлического компактного плутония при повышенной температуре.

Металлический компактный плутоний помещали в платиновую лодочку 2 и устанавливали в печь окисления 1, снабженную нагревателями 3 и теплоизолирующим материалом 4. По достижении температуры в печи 200-250oC осуществляли подачу воздуха, насыщенного парами воды из подогревателя 10. После этого температуру в печи повышали до 400-500oC. Отходящий газ охлаждали в холодильнике 5 с целью удаления избытка паров воды. Перед выбросом газа в атмосферу через фильтр ФПП 7 его подогревали в перегревателе 6 до температуры 60-80oC. Конденсат из холодильника 5 через гидрозатвор 8 поступал в сборник 9.

Пример. В качестве исходного материала использовался металлический компактный плутоний в количестве 200 г, который помещали в платиновую лодочку. Нагрев образца проводили в никелевой печи до температуры 200-250oC. Температура контролировалась с помощью термопары и автоматического прибора контроля. При температуре 200-250oC в печь окисления подавали воздух, насыщенный парами воды, и температуру повышали до 400-500oC. Процесс окисления проводили в течение 3,0-4,0 часов. Скорость воздуха в активной зоне печи составляла 1,5-2,0 см/с. Выбор такой скорости характеризуется отсутствием пылеуноса.

В результате окисления металлического плутония был определен дисперсный состав образовавшихся частиц диоксида плутония, который составил от 10 до 150 мкм. Более мелких частиц не было обнаружено, что, по-видимому, связано с их конгломерацией.

Скорость воздуха в печи соответствовала скорости витания шарообразных частиц с диаметром 10 мкм, рассчитанной по формуле Тодеса (Справочник химика, т. 5, с. 426, Л.: Химия, 1966), и составляла 1,5-2,0 см/с.

Исследования показали, что объем образовавшегося конечного продукта по сравнению с исходным материалом увеличивается от 3 до 5 раз, что является наглядной и основной характеристикой окислительного процесса. Увеличение объема происходит также за счет уменьшения плотности диоксида плутония (11,2 г/см) по сравнению с металлическим компактным плутонием (19,65 г/см).

Полнота реакций окисления определялась по разности массы между конечным и исходным продуктами.

Процесс окисления металлического компактного плутония до его диоксида при повышенной температуре во влажном воздухе происходит за 3,0-4,0 часа практически полностью (см. таблицу). Окисление зависит от физической структуры пленки и определяется скорость диффузии атомов кислорода или металла через пленку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА ПЛУТОНИЯ ИЗ ДИОКСИДА ПЛУТОНИЯ | 1996 |

|

RU2108295C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ПЛУТОНИЯ ИЗ ГИДРИДА ПЛУТОНИЯ | 1997 |

|

RU2116972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ ИЗ КОМПАКТНОГО МЕТАЛЛИЧЕСКОГО ПЛУТОНИЯ | 1998 |

|

RU2145741C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ ЯДЕРНОГО ГОРЮЧЕГО | 1996 |

|

RU2106024C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО ТРИФТОРИДА ЖЕЛЕЗА | 1992 |

|

RU2065403C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| ИМИТАТОР ПЛУТОНИЯ ПРИ ГОРЕНИИ | 2001 |

|

RU2216605C2 |

| Аппарат для непрерывного "сухого" хлорирования диоксида плутония | 2002 |

|

RU2217822C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ ПЛУТОНИЯ | 1998 |

|

RU2145306C1 |

Использование: получение соединений для использования в ядерной технике, в частности оксида плутония. Сущность способа: компактный металлический плутоний окисляют воздухом при 400-500oC. Воздух насыщен парами воды при температуре кипения воды. Окисление проводят 3,0-4,0 ч. Скорость воздуха в активной зоне составляет 1,5-2,0 см/с. 2 з.п. ф-лы, 1 табл., 1 ил.

| Вольский А.Н., Стерлин Я.М | |||

| Металлургия плутония | |||

| - М.: Наука, 1967, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1998-02-20—Публикация

1996-09-24—Подача