Изобретение относится к абразивной обработке неметаллических и металлических материалов, в частности к составам шлифовальных материалов для обработки закаленных сталей.

Известны абразивные порошки, используемые для финишной обработки (полирование и доводка) закаленных сталей, в состав которых входит оксид хрома [1].

Недостатком таких материалов является то, что они относятся к экологически опасным материалам.

Известны также абразивные порошки, используемые для финишной обработки закаленных сталей на основе эльбора и алмазных порошков [2].

Недостатком этих порошков является высокая твердость и шаржирование в поверхность обработки, их дороговизна.

Наиболее близким к предлагаемому по составу компонентов является абразивный материал, содержащий α-оксид алюминия, двуокись кремния и окислы металлов; например, окись марганца и окись хрома [3].

Однако известный абразивный порошок, обладая повышенной прочностью, создает рисочный фон при финишной обработке закаленных сталей.

Поставленная задача - получение высокой чистоты поверхности при обработке закаленных сталей.

Поставленная задача решается тем, что абразивный порошок, содержащий двуокись кремния, α-оксид алюминия и другие оксиды металлов, причем в качестве окислов металлов содержит оксид железа, оксид натрия, оксид кальция и γ-оксид алюминия при следующем соотношении компонентов, мас.%:

Двуокись кремния - До 0,02

Оксид натрия - 0,25 - 0,35

Оксид железа - До 0,006

Оксид кальция - До 0,02

α-Оксид алюминия - 25 - 32

γ-Оксид алюминия - Остальное

Новым в техническом решении является то, что в качестве окислов металлов использованы оксид железа, оксид натрия, оксид кальция и α,γ-оксид алюминия.

Абразивный порошок получают следующим образом.

В качестве исходного сырья используются нифелиновые глины, содержащие в своем составе гидроксид алюминия, железа, натрия, кальция, кремния. При температуре 1200oC в печах кальцинирования производится прокаливание исходного сырья. В процессе прокаливания происходит обезвоживание гидроксида металлов с превращением их в оксиды. Газа, проходящий через печь, выносит мелкодисперсную фракцию материала, который улавливается электрофильтрами. Продукт, осажденный на электрофильтрах, является новым материалом.

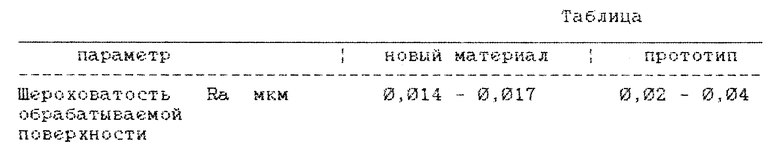

Полученный шлифовальный материал испытывали при финишной обработке закаленных шариков из стали ШХ-15 на станках МЛБ-800. Объем партии 200 кг. Результаты испытаний показаны в таблице.

Положительный эффект по повышению чистоты поверхности объясняется тем, что присутствие в основе соотношения α и γ оксид алюминия улучшает притираемость порошка в процессе работы.

Источники информации

1. Олендер Л.А. "Технология и оборудование шарикового производства". - Минск, "Высшая школа", 1974, с. 276-281.

2. Абразивная и алмазная обработка материалов. Справочник. Под. ред. д-ра техн. наук проф. А.Н.Резникова. - М., Машиностроение, 1997, с. 15, 22.

3. А.С. N 1112043 СССР, МПК C 09 K 3/14, B 24 D 3/00, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНАЯ ПАСТА | 1998 |

|

RU2134707C1 |

| АБРАЗИВНЫЙ ПОРОШОК | 2012 |

|

RU2518841C1 |

| АБРАЗИВНЫЙ ПОРОШОК | 2012 |

|

RU2518842C1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ЖЕЛЕЗНОДОРОЖНОЙ ТЕХНИКИ МЕТОДОМ ПЛАЗМЕННО-ПОРОШКОВОЙ НАПЛАВКИ | 1996 |

|

RU2103141C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| Способ получения альфа-оксида алюминия для последующего выращивания монокристаллического сапфира | 2020 |

|

RU2742575C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ СТОМАТОЛОГИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2549501C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

Изобретение относится к абразивной обработке материалов, в частности к составам шлифовальных материалов для обработки закаленных сталей. Технический результат заключается в получении высокой чистоты поверхности при обработке закаленных сталей, достигается благодаря тому, что абразивный порошок содержит в своей основе α и γ-оксид алюминия и окислы железа, кальция, натрия в определенном процентном соотношении. Обеспечивает получение чистоты обрабатываемой поверхности закаленных сталей Ra 0,014-0,017 мкм. 1 табл.

Абразивный порошок, содержащий двуокись кремния, α-оксид алюминия и другие оксиды металлов, отличающийся тем, что он в качестве других оксидов металлов содержит оксид железа, оксид натрия, оксид кальция и γ-оксид алюминия при следующем соотношении компонентов, мас.%:

Двуокись кремния - До 0,02

Оксид натрия - 0,25 - 0,35

Оксид железа - До 0,006

Оксид кальция - До 0,02

α-Оксид алюминия - 25 - 32

γ-Оксид алюминия - Остальное

| Шлифовальный материал | 1982 |

|

SU1112043A1 |

| Шлифовальный материал | 1977 |

|

SU745664A1 |

| Способ получения шлифовального материала | 1980 |

|

SU931720A1 |

| Шихта для получения абразивного материала | 1981 |

|

SU975369A1 |

Авторы

Даты

2000-02-27—Публикация

1998-05-26—Подача