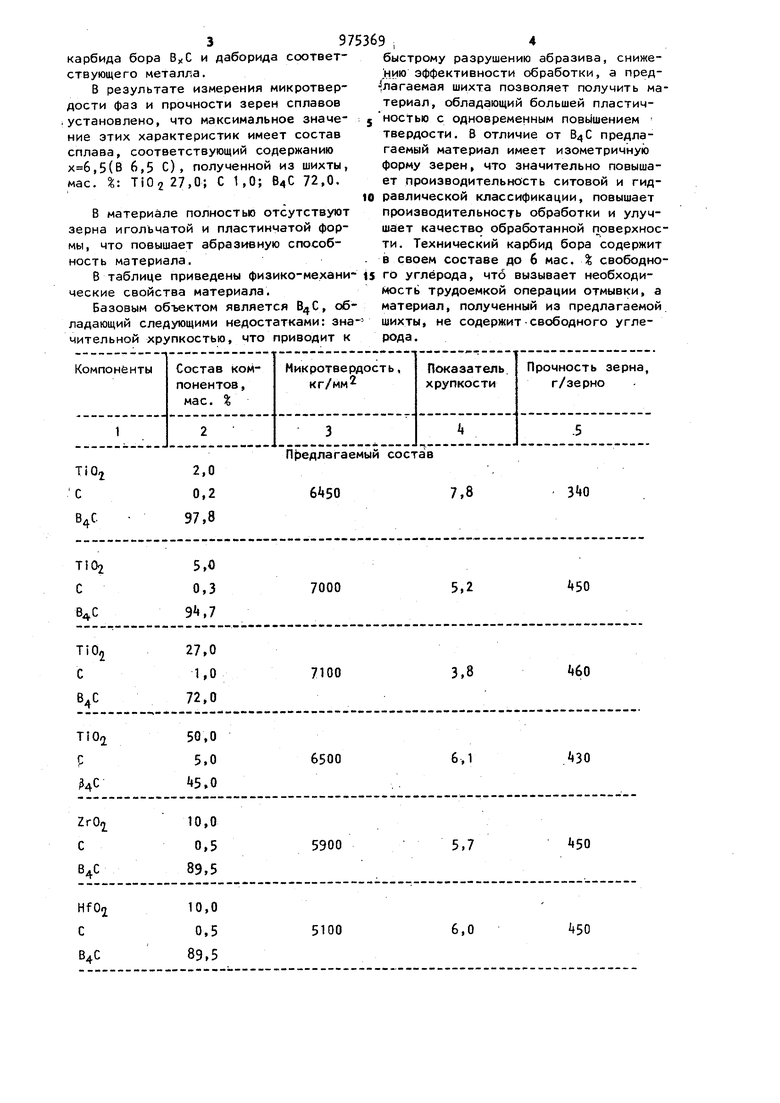

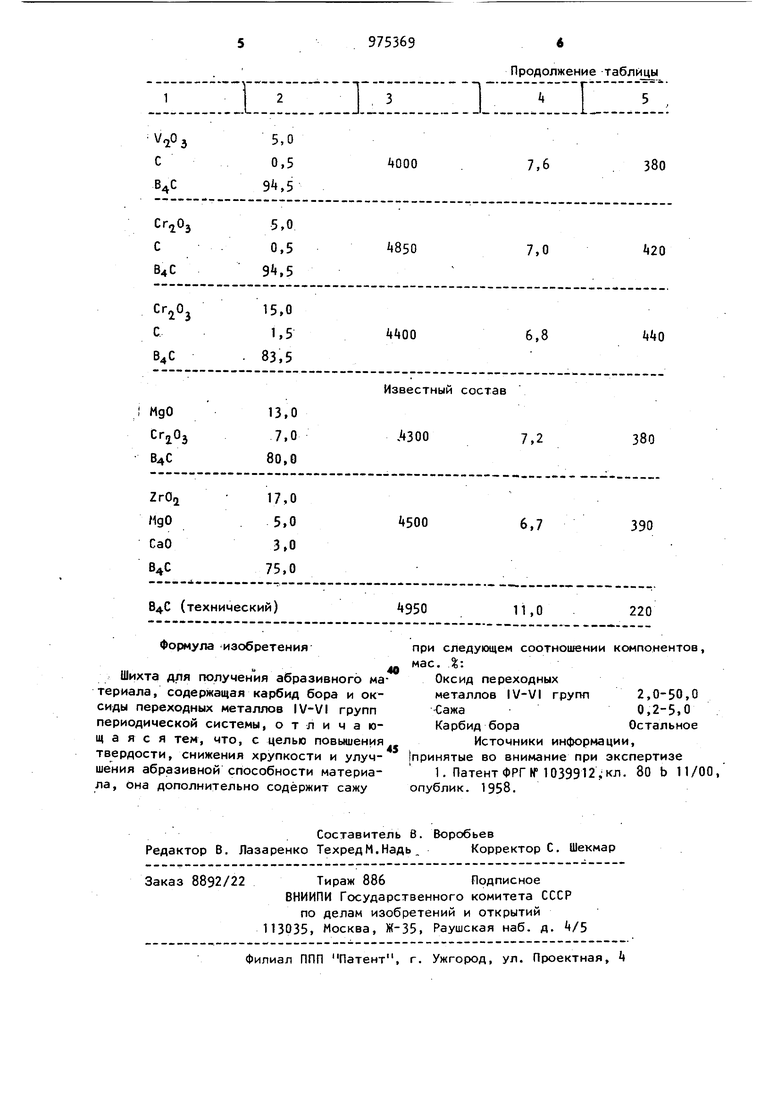

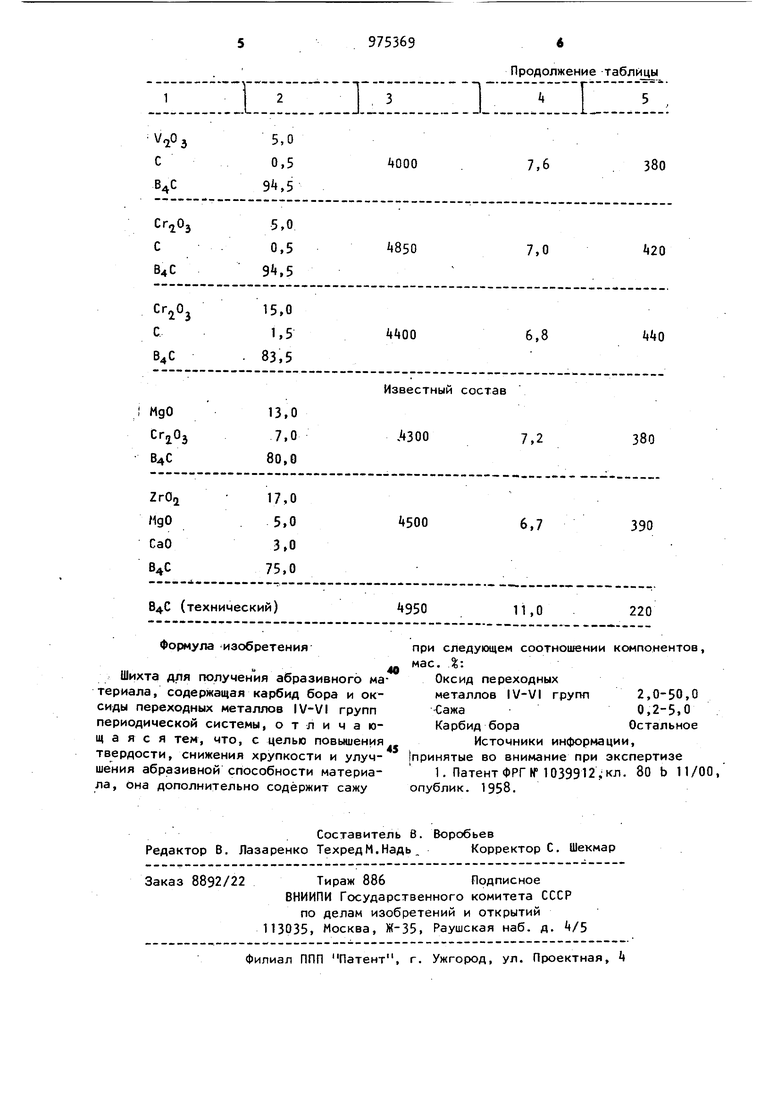

Изобретение относится к производст ву абразивных материалов, применяемых преимущественно для финишной обработки оптических материалов. Известен абразивный материал, в со став которого входят карбид бора, смесь окислов металлов, один из которых должен иметь температуру плаиления карбида бора, а другой ниже. Материал получают горячим прессованием исходных компонентов . . Однако этот материал имеет недоста точную твердость, повышенную хрупкост недостаточную абразивную способность. Цель изобретения - повышение твердости, снижение хрупкости, повышение абразивной способности материала. Поставленная цель достигается тем что в шихту, содержащую карбид бора, оксиды переходных металлов IV-VI групп периодической системы, дополнительно вводят сажу при следующем содержании компонентов, мае. %: Оксид переходных металлов IV-VI групп 2,0-50,0 Сажа0,2-5,0 Карбид бораОстальное Получают материал по следующей технологии. Шихту смешивают в вихревом аппарате АВСП-100 в течение 2 мин, а затем помещают в графитовые контейнеры, подвергают уплотнению. Контейнеры загружают в графито-трубчатую печь при 1700°С и выдерживают в течение 2 ч в среде водорода. Спеченные брикеты дробят на щековой дробилке, а затем размалывают в мельницах тонкого помола в течение 10-30 мин. Измельченные порошки разделяют методом центрифугальной классификации по зернмстостям. Полученный таким образом продукт по .данным рентгеновского, химического и металлографического анализов представляет собой смесь двух фаз: карбида бора и даборида соответствующего металла. В результате измерения микротвердости фаз и прочности зерен сплавов iустановлено, что максимальное значение этих характеристик имеет состав сплава, соответствующий содержанию ,5(В 6,5 С), полученной из шихты, мае. %. Ti0227,0; С 1,0; 640 72,0. В материале полностью отсутствуют зерна игольчатой и пластинчатой формы, что повышает абразивную способность материала. В таблице приведены физико-механические свойства материала. Базовым объектом является , обладающий следующими недостатками: зна чительной хрупкостью, что приводит к быстрому разрушению абразива, снижен.ию эффективности обработки, а пред|лагаемая шихта позволяет получить материал, обладающий большей пластичностью с одновременным повышением твердости. В отличие от В4С предлагаемый материал имеет изометричную форму зерен, что значительно повышает производительность ситовой и гидравлической классификации, повышает производительность обработки и улучшает качество обработанной поверхности. Технический карбид бора содержит в своем составе до 6 мае. % свободного углерода, что вызывает необходиМость трудоемкой операции отмывки, а материал, полученный из предлагаемой шихты, не содержит-свободного углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА АЛМАЗА | 1990 |

|

RU2102316C1 |

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| Металлическая связка | 1979 |

|

SU833432A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ПОРОШКА | 1998 |

|

RU2196837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293013C2 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

Предлагаемый состав

Продолжение таблицы

i:

1 I5

Авторы

Даты

1982-11-23—Публикация

1981-07-31—Подача