Изобретение относится к каталитическим композициям для очистки терефталевой кислоты на основе металлов VIII группы, способам их приготовления и к процессу очистки терефталевой кислоты, пригодной в дальнейшем для синтеза полимеров полиэстера и сополимеров, используемых в производстве текстильных волокон.

Важно, чтобы терефталевая кислота, которую используют в качестве мономера для производства полимерных волокон, имела высокую чистоту. Основным контролируемым параметром качества чистой терефталевой кислоты является содержание в ней п-карбоксибензальдегида и окрашенных примесей.

Очищенную терефталевую кислоту получают из менее чистой технической или "сырой" терефталевой кислоты гидроочисткой последней (обработкой в присутствии водорода) над катализаторами из металлов VIII группы. Сырую терефталевую кислоту растворяют в воде при повышенной температуре, и полученный раствор гидрируют во встряхиваемом реакторе или в реакторе с неподвижным слоем предпочтительно в присутствии катализаторов из металлов VIII группы. Способы очистки, состав катализаторов и методы приготовления этих катализаторов описаны в многочисленных патентах.

Активность и селективность катализаторов гидроочистки терефталевой кислоты зависят от множества факторов, таких как содержание металла или металлов VIII группы в катализаторе, типа подложки, метода, с помощью которого металл или металлы VIII группы были нанесены на подложку, а также от распределения металла или металлов по грануле носителя.

Известен способ гидроочистки сырой терефталевой кислоты [пат. Великобритании N 994769, 1965], в котором каталитическая композиция "палладий на активном углероде" показывает высокую активность в реакции очистки терефталевой кислоты от примесей п-карбоксибензальдегида. В качестве подложек для палладия были исследованы и другие соединения, такие как SiO2, Аl2O3. При этом было обнаружено, что лучшими являются углеродные носители, поскольку они не подвергаются быстрому разрушению в коррозионных горячих водных растворах терефталевой кислоты в отличие от окисных носителей.

Известны результаты исследований по влиянию природы углеродных носителей. Показано, что активные угли, приготовленные из растительных, животных или минеральных источников, предпочтительно из кокосового активного угля, являются пригодными для производства палладиевых катализаторов гидроочистки терефталевой кислоты. Желательно, чтобы площадь поверхности таких активных углей была не менее 600 м2/г, а размер гранул соответствовал 3-6 мм. В пат. США N 4728639, 1988 вводится дополнительная характеристика такого активного угля, а именно, величина pH водной суспензии. В пат. СССР N 1660282, 1997 раскрывается возможность использования в качестве подходящего носителя активного пористого углеродного материала, модифицированного пироуглеродом.

В пат. США N 4415479, 1983; 4421676, 1983 и 4791226, 1988 указывается, что для более эффективного процесса гидроочистки терефталевой кислоты от п-карбоксибензальдегида важно готовить катализаторы с определенным размером частиц нанесенного палладия. Такие частицы должны быть размером не более 35  . Авторы пат. США N 4394299, 1983 и 4791226, 1988 также указывают на положительный эффект такого распределения частиц палладия в грануле углеродного материала, когда они преобладают на внешней поверхности гранулы.

. Авторы пат. США N 4394299, 1983 и 4791226, 1988 также указывают на положительный эффект такого распределения частиц палладия в грануле углеродного материала, когда они преобладают на внешней поверхности гранулы.

Во многих патентах отмечается, что наряду с монометаллическими катализаторами введение в состав катализатора Ni, Co, Cu, Fe, Mn, U, Cr, так же как Ir, Rh, Pt и Ru, может оказывать положительное влияние на каталитическую эффективность палладия.

Согласно другой группе патентов [пат. США N 4629715, 1986 и 4892972, 1990] наиболее эффективное действие биметаллических катализаторов достигается в случае, когда катализаторы в реакторе размещают слоями, например Pd/C и Rh/C, вместо одного слоя (Rh+Pd)/C. Авторы пат. США N 4892972, 1990 даже заявляют процесс с использованием многослойного катализатора, например Ru/C + Rh/C + Pd/C.

Обычно катализаторы, включающие металлы VIII группы, в частности палладиевые катализаторы, готовят адсорбцией соли палладия из раствора на носитель. В одном из методов [пат. США N 2857337, 1967] соль обрабатывают водорастворимым гидроксидом металла или основным карбонатом с последующим восстановлением до металлического палладия восстановителями типа формальдегида, глюкозы, глицерина и т.п.

Согласно Кейту и соавторам [пат. США N 3138560, 1967] при добавлении ко многим углеродным носителям тетрахлоропалладоата натрия или хлористого палладия большая часть палладия немедленно осаждается в виде блестящей пленки металлического палладия. Катализаторы, приготовленные таким способом, обычно имеют низкую активность. Было высказано предположение, что палладий непосредственно восстанавливается до металла за счет свободных электронов или присутствия на углеродной поверхности таких функциональных групп, как альдегиды. Палладиевые катализаторы на стадии, предшествующей восстановлению, преимущественно готовят закреплением палладия в виде нерастворимого соединения, чтобы избежать проблем миграции палладиевых частиц и роста кристаллитов, которые могут возникнуть при восстановлении палладия из раствора.

Хотя п-карбоксибензальдегид является наиболее вредной примесью, определяющей качество терефталевой кислоты, используемой для производства пластических масс и резко ухудшающей качество последних, п-толуиловая кислота (п-ТК) также является нежелательной примесью, которую необходимо удалять из полученного в результате гидроочистки водного раствора терефталевой кислоты. Несмотря на то что такое удаление может быть достигнуто в значительной степени вследствие большей растворимости п-толуиловой кислоты по сравнению с терефталевой кислотой в воде, существенные количества п-толуиловой кислоты все же захватываются внутрь кристаллов очищенной терефталевой кислоты на стадии ее кристаллизации из раствора.

Чтобы избежать этот сопутствующий недостаток в отделении п-толуиловой кислоты, было предложено проводить декарбонилирование п-карбоксибензальдегида в бензойную кислоту в водных растворах в присутствии катализатора "палладий на угле", так как бензойная кислота более растворима в воде, чем п-толуиловая кислота [пат. США N 3456001, 1969]. Однако упомянутое выше декарбонилирование п-карбоксибензальдегида в бензойную кислоту производит эквимолярное количество окиси углерода, являющейся известным ядом для благородных металлов типа палладия [пат. США N 4201872, 1980]. Для того чтобы минимизировать отравление катализатора, в вышеупомянутом патенте предлагают проводить декарбонилирование при относительно низких давлениях процесса, чтобы снизить до минимума концентрацию растворенной окиси углерода в жидкой фазе. Давление процесса также должно контролироваться в пределах узкого диапазона давлений. Выделяемую окись углерода удаляют из реактора в виде газа.

Известно [пат. США N4892972, 1990], что использование в вышеупомянутом процессе очистки сырой терефталевой кислоты каталитической системы, включающей первый слой катализатора, содержащий частицы металла VIII группы Периодической таблицы элементов, закрепленные на углеродном носителе, и второй слой катализатора "палладий на угле" и пропускание водного раствора сырой терефталевой кислоты через вышеупомянутый первый слой частиц катализатора "родий на угле", а затем через второй слой частиц катализатора "палладий на угле" позволяет минимизировать количество п-толуиловой кислоты, произведенной в ходе очистки сырой терефталевой кислоты. Такой метод использования вышеупомянутой каталитической системы не способствует гидрированию п-карбоксибензальдегида в п-толуиловую кислоту, а вместо этого содействует декарбонилированию п-карбоксибензальдегида в бензойную кислоту, которая является более растворимой в воде, чем п-толуиловая кислота, и, таким образом, легче, чем п-толуиловая кислота, отделяется от терефталевой кислоты при кристаллизации последней. Это позволяет с большим экономическим эффектом очищать раствор терефталевой кислоты с более высоким содержанием п-карбоксибензальдегида.

Наиболее близкий способ очистки описан в пат. Великобритании N 1578725, 1980, где авторы предлагают использовать катализаторы, включающие два или более металлов, таких как Pt, Pd, Rh, Ru, Os, Ir, Fe, Ni, Co, Cr, Mn и U, в которых один из металлов - Pd или Pt. В указанных катализаторах металлы находятся в виде сплава, физической смеси или нанесены на углеродную подложку - активный уголь (гранулы размером от 3 до 6 мм). Гидроочистку проводят обработкой раствора терефталевой кислоты водородом в присутствии указанных катализаторов при повышенных температурах (280oC) и давлении (~100 атм). Скорость гидрирования в присутствии биметаллического катализатора (0.4% Pd - 0.1% Pt)/C, отнесенная к 1 г катализатора, на 20% выше, чем при использовании 0.5% Pd/C.

Таким образом, сырая терефталевая кислота, содержащая п-карбоксибензальдегид и другие примеси, может быть очищена гидрированием над традиционно приготовленными катализаторами на основе металлов VIII группы, нанесенных на углерод.

Изобретение решает задачу создания селективных и стабильных катализаторов и процессов, в которых бы сырая терефталевая кислота с высоким начальным содержанием п-карбоксибензальдегида селективно гидрировалась в п-толуиловую кислоту или/и декарбонилировалась в бензойную кислоту с низким остаточным содержанием п-карбоксибензальдегида.

Задача решается использованием в способе очистки терефталевой кислоты каталитической композиции, включающей кристаллиты каталитически активного палладия или палладия и по крайней мере одного металла VIII группы Периодической таблицы элементов, нанесенные на поверхность углеродного материала, где в качестве углеродного материала используют мезопористый графитоподобный материал со средним размером мезопор в интервале от 40 до 400  , долей мезопор в общем объеме пор не менее 0.5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения этих кристаллитов находились на расстоянии от внешней поверхности гранулы, соответствующем 1-30% ее радиуса.

, долей мезопор в общем объеме пор не менее 0.5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения этих кристаллитов находились на расстоянии от внешней поверхности гранулы, соответствующем 1-30% ее радиуса.

Каталитическая композиция включает кристаллиты палладия и родия или палладия и рутения, или палладия и платины; общее содержание металлов изменяется в пределах от 0.1 до 3.0 мас.%, весовое отношение палладия к другим металлам изменяется в пределах от 0.1 до 10.0.

Задача решается также разработкой способа приготовления каталитической композиции для очистки терефталевой кислоты нанесением каталитически активного палладия или палладия и по крайней мере одного из металлов VIII группы на поверхность гранул углеродного носителя при контакте указанных гранул с водным раствором солей палладия или солей палладия и по крайней мере одного из металлов VIII группы с получением предшественника "соль металла - пористый углерод", в которой предшественник сушат и обрабатывают восстановителем в количестве, достаточном для восстановления поверхностных солей металлов до кристаллитов металлов, где в качестве углеродного материала используют мезопористый графитоподобный материал со средним размером мезопор в интервале от 40 до 400  , долей мезопор в общем объеме пор не менее 0.5 и степенью графитоподобия не менее 20% с получением монометаллического или биметаллического катализатора.

, долей мезопор в общем объеме пор не менее 0.5 и степенью графитоподобия не менее 20% с получением монометаллического или биметаллического катализатора.

Указанную каталитическую композицию готовят с использованием одного из следующих предшественников металлов:

H2PdCl4 или Pd(NO3)2;

H2PdCl4 и RuOHCl3 или RuNO(NO3)3;

Pd(NO3)2 и RuOHCl3 или RuNO(NO3)3.

Для приготовления указанной каталитической композиции используют азотнокислые растворы солей палладия и/или рутения с концентрацией свободной азотной кислоты от 37 до 170 г/л. Биметаллические катализаторы готовят совместным нанесением предшественников металлов или последовательным нанесением предшественников металлов.

Мы нашли, что такой катализатор может быть получен, если моно- или биметаллические частицы металлов VIII группы нанести на поверхность углеродных материалов, имеющих средний размер пор от 40 до 400  и значительную (от 20 до 60%) степень графитоподобия; при этом указанные металлические частицы распределены по объему гранулы углеродного носителя так, что максимумы их распределения находятся на расстоянии от внешней поверхности указанной гранулы, эквивалентном от 1 до 30% ее радиуса.

и значительную (от 20 до 60%) степень графитоподобия; при этом указанные металлические частицы распределены по объему гранулы углеродного носителя так, что максимумы их распределения находятся на расстоянии от внешней поверхности указанной гранулы, эквивалентном от 1 до 30% ее радиуса.

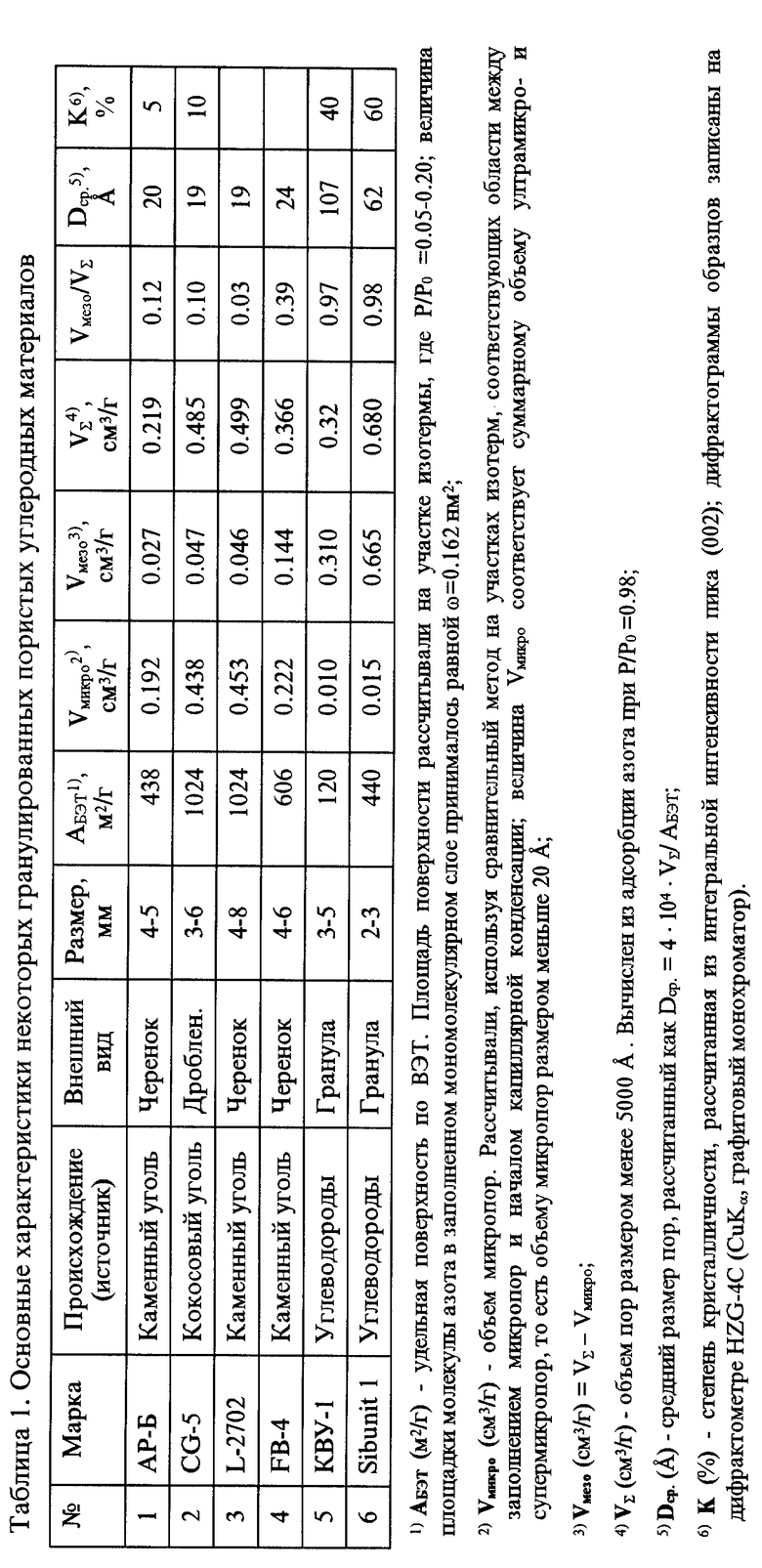

В качестве вышеупомянутых углеродных материалов могут выступать носители, приготовленные термической обработкой пластмасс, а также синтезируемые по специальной технологии из газообразных углеводородов (V.А. Likholobov et al. , React.Kin.Cat.Lett., v. 54, 2 (1995) 381-411), а именно Сибунит, КВУ и различные композиты на их основе. В таблице 1 представлены физико-химические характеристики ряда углей. Сведенные в таблицу 1 данные свидетельствуют, что вышеупомянутые углеродные материалы по набору таких параметров, как Vмезо/VΣ и К, резко отличаются от обычно применяемых для получения катализаторов гидроочистки терефталевой кислоты традиционных активных углей, приготовленных из растительных, животных или минеральных источников, предпочтительно кокосовых активных углей, которые используются для приготовления традиционных катализаторов гидроочистки терефталевой кислоты.

Мы также нашли, что, если в порах таких углеродных материалов реализовать распределение частиц металла (металлов) по объему гранулы носителя так, что максимум (максимумы) распределения будет находиться на расстоянии от внешней поверхности гранулы, соответствующем 1-30% ее радиуса, то такой катализатор обладает повышенным сроком службы при многократном использовании. Особенно этот эффект проявляется при использовании в качестве металлов VIII группы палладия и рутения. Кроме того, совместное присутствие в катализаторе палладия и рутения приводит к эффекту синергизма, неаддитивного роста активности катализатора, особенно в том случае, если максимумы распределения частиц этих металлов находятся в области, прилегающей к внешней поверхности гранул катализатора.

Мы нашли также, что при таком распределении частиц палладия и рутения в грануле мезопористого углеродного материала возможно заменить часть палладия на рутений, что приводит не только к более низкой стоимости катализатора (поскольку рутений значительно дешевле палладия), но и к изменению соотношения концентраций п-толуиловой и бензойной кислот, которые являются продуктами превращения п-карбоксибензальдегида, в сторону последней, что благоприятствует достижению более высокого качества получаемой кристаллической терефталевой кислоты.

Для получения вышеупомянутых катализаторов, то есть катализаторов, содержащих моно- или биметаллические частицы палладия и рутения, нанесенные на поверхность углеродных носителей, можно использовать хорошо известные в литературе методы, такие как пропитка носителя растворами различных солей палладия и рутения. Однако, как было найдено, лучшие катализаторы получаются, если использовать метод напыления кислых растворов солей палладия и рутения на подходящий углеродный носитель с последующей обработкой нанесенных предшественников металла водородом.

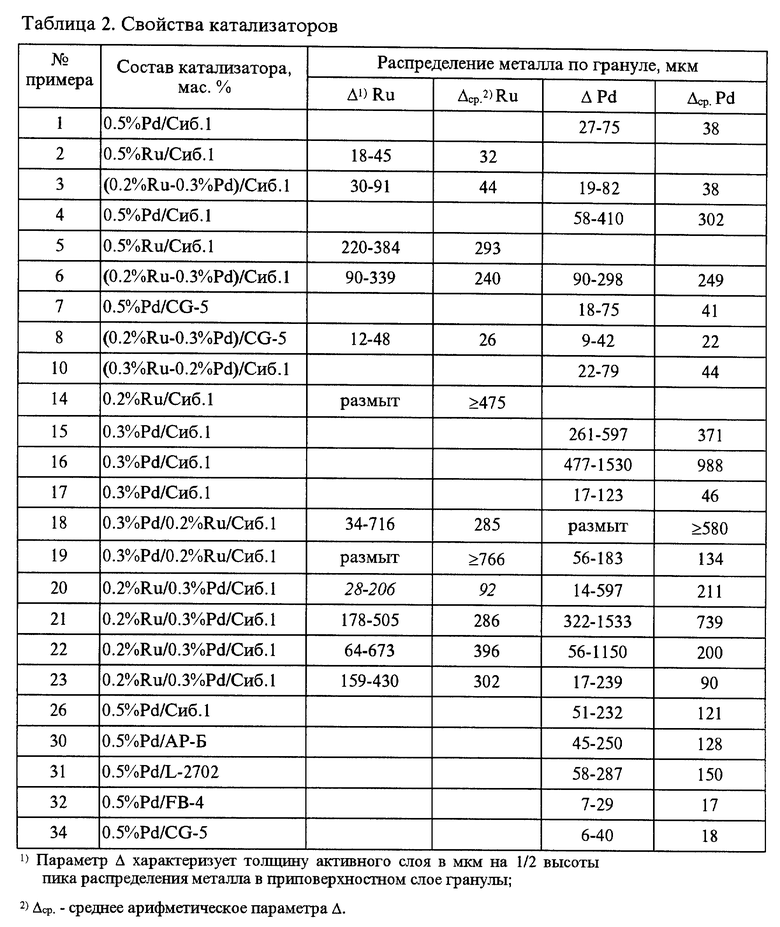

Приведенные ниже примеры 1-35 характеризуют каталитические композиции и способы их получения. Из них примеры 7, 30-34 даны для сравнения, а примеры 8 и 35 приведены в качестве прототипа. Примеры 36-39 описывают используемые способы очистки терефталевой кислоты. Аналитические результаты по характеру распределения металлических частиц внутри гранулы носителя и качеству терефталевой кислоты, очищенной с использованием предлагаемых каталитических композиций, представлены в таблицах 2-6.

Пример 1

В цилиндрический вращаемый реактор загружают 50 г углеродного носителя марки Sibunit 1 (данные о его физико-химических и текстурных свойствах приведены в таблице 1). Здесь и в следующих примерах носитель предварительно очищают от пыли кипячением в дистиллированной воде. Затем выгружают на сито с размером ячейки 1 мм, промывают дистиллированной водой и сушат при 120oC до постоянного веса. Водные растворы Na2CO3 (0.364 моль/л; 13 мл) и H2PdCl4 (0.182 моль/л; 13 мл) с одинаковой объемной скоростью (2.5 мл/мин) в молярном соотношении Na2CO3:H2PdCl4=2:1 подают в форсунку, и полученную смесь распыляют в реактор. Катализатор выгружают и сушат под вакуумом при 75oC до постоянного веса. Последующую операцию восстановления проводят в трубчатом реакторе в токе водорода при температуре 250oC в течение 2 ч. Снижают температуру с 250 до 40oC, при этом при 110oC вытесняют водород азотом. Катализатор промывают дистиллированной водой до отсутствия реакции с AgNO3 на ионы хлора в промывных водах и сушат под вакуумом при 75oC до постоянного веса. Получают катализатор Pd/Sib.l с содержанием палладия 0.5 мас.%.

Электронное микрозондирование гранул катализатора проводят сканированием среза гранул по диаметру на микроанализаторе MAP-3 зондом диаметром 1-2 мкм при ускоряющем напряжении 20 кВ и токе 20-30 нА. В качестве характеристики распределения активного компонента по зерну катализатора используют параметр Δ, характеризующий толщину активного слоя металла в мкм на 1/2 высоты пика.

Данные по распределению частиц палладия и рутения в катализаторах, приготовленных в соответствии с приведенными в настоящем патенте примерами, представлены в таблице 2.

Пример 2

Катализатор готовят как в примере 1, но вместо водного раствора H2PdCl4 используют RuOHCl3 (0.191 моль/л; 13 мл), а концентрация раствора Na2CO3 (13 мл) соответствует 0.382 моль/л; Na2CO3:H2PdCl4=2:1. Получают катализатор Ru/Sib.l с содержанием рутения 0.5 мас.%.

Пример 3

Катализатор готовят совместным нанесением Ru и Pd с использованием в качестве предшественников металлов водных растворов RuOHCl3 и H2PdCl4 соответственно. Для этого в цилиндрический вращаемый реактор загружают 50 г углеродного носителя марки Sibunit 1. 13 мл водного раствора Na2CO3 (0.371 моль/л) и 13 мл H2PdCl4 (0.109 моль/л)+RuOHCl3 (0.076 моль/л) с одинаковой объемной скоростью (2.5 мл/мин) в молярном соотношении Na2CO3:(Ru+Pd) =2:1 подают в форсунку, и полученную смесь распыляют в реактор. Катализатор выгружают и сушат под вакуумом при 70oC до постоянного веса. Последующие операции восстановления, промывки и сушки аналогичны примеру 1. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0.2 мас.% и палладия 0.3 мас. %.

Пример 4

В цилиндрический вращаемый реактор загружают 50 г углеродного носителя марки Sibunit 1. 26 мл азотнокислого водного раствора Pd(NO3)2 (0.091 моль/л) с концентрацией свободной HNO3, равной 170 г/л, подают в форсунку, и полученную смесь распыляют со скоростью 5 мл/мин в реактор. Образец помещают в трубчатый реактор и сушат в токе воздуха при повышении температуры в течение 1 ч до 120oC и выдерживают при этой температуре еще 2 ч. Затем воздух заменяют на азот и повышают температуру до 250oC (при этой температуре протекает разложение Pd(NO3)2 до оксида палладия). В этих условиях образец выдерживают 3 ч, затем охлаждают до 150oC. Далее при этой температуре азот замещают на водород и восстанавливают катализатор 1 ч при 150oC с последующим подъемом температуры до 250oC и выдержкой при этой температуре 2 ч. Снижают температуру с 250 до 40oC, при этом при 110oC вытесняют водород азотом. Получают катализатор Pd/Sib.1 с содержанием палладия 0.5 мас.%. Приготовленный таким способом катализатор используют в примерах 24, 25 при синтезе биметаллических катализаторов.

Пример 5

Катализатор готовят как в примере 4, но вместо азотнокислого водного раствора Pd(NO3)2 используют 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.091 моль/л) с концентрацией свободной HNO3, равной 170 г/л. [RuNO(NO3)3 готовят упариванием до сиропообразного состояния водного RuOHCl3, растворением остатка в концентрированной HNO3 с последующим упариванием раствора до сиропообразного состояния. Затем добавляют концентрированную HNO3 и вновь упаривают. Остаток растворяют в воде до необходимой концентрации Ru]. Получают катализатор Ru/Sib.1 с содержанием рутения 0.5 мас.%.

Пример 6

Катализатор готовят совместным нанесением Ru и Pd с использованием в качестве предшественников металлов водных азотнокислых растворов RuNO(NO3)3 и Pd(NO3)2 соответственно. Для этого в цилиндрический вращаемый реактор загружают 50 г углеродного носителя марки Sibunit 1. 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.038 моль/л) + Pd(NO3)2 (0.054 моль/л) с концентрацией свободной HNO3, равной 170 г/л, подают в форсунку и распыляют со скоростью 5 мл/мин в реактор. Последующие операции сушки, прокалки и восстановления аналогичны примеру 4. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 7 (сравнительный)

Катализатор готовят как в примере 4, но вместо углеродного носителя марки Sibunit 1 используют кокосовый уголь CG-5. Получают катализатор Pd/CG-5 с содержанием палладия 0.5 мас.%.

Пример 8 (прототип)

Катализатор готовят как в примере 3, но вместо углеродного носителя марки Sibunit 1 используют кокосовый уголь CG-5. Получают катализатор (Ru-Pd)/CG-5 с содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 9

Катализатор готовят как в примере 3, но в форсунку подают 13 мл водного раствора Na2CO3 (0.366 моль/л) и 13 мл H2PdCl4 (0.145 моль/л)+RuOHCl3 (0.038 моль/л); Na2CO3: (Ru+Pd) =2:1. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0.1 мас.% и палладия 0.4 мас.%.

Пример 10

Катализатор готовят как в примере 3, но в форсунку подают 13 мл водного раствора Na2CO3 (0.376 моль/л) и 13 мл H2PdCl4 (0.073 моль/л)+RuOHCl3 (0.115 моль/л); Na2CO3:(Ru+Pd)=2:l. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0.3 маc.% и палладия 0.2 маc.%.

Пример 11

Катализатор готовят как в примере 6, но в форсунку подают 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.019 моль/л) + Pd(NO3)2 (0.073 моль/л) с концентрацией свободной HNO3, равной 170 г/л. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0.1 мас.% и палладия 0.4 мас.%.

Пример 12

Катализатор готовят как в примере 6, но в форсунку подают 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.057 моль/л) + Pd(NO3)2 (0.036 моль/л) с концентрацией свободной HNO3, равной 170 г/л. Получают катализатор (Ru-Pd)/Sib.1 с содержанием рутения 0,3 мас.% и палладия 0.2 мас.%.

Пример 13

Катализатор готовят как в примере 5, но используют 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.038 моль/л) с концентрацией свободной HNO3, равной 53 г/л. Получают катализатор Ru/Sib.1 с содержанием рутения 0.2 мас. %. Приготовленный таким способом катализатор используют в примере 18 при синтезе биметаллических катализаторов.

Пример 14

Катализатор готовят как в примере 13, но используют 26 мл азотнокислого водного раствора RuNO(NO3)3 (0.038 моль/л) с концентрацией свободной HNO3, равной 170 г/л. Получают катализатор Ru/Sib.1 с содержанием рутения 0.2 мас. %. Приготовленный таким способом катализатор используют в примере 19 при синтезе биметаллических катализаторов.

Пример 15

Катализатор готовят как в примере 4, но используют 26 мл азотнокислого водного раствора Pd(NO3)2 (0.054 моль/л) с концентрацией свободной HNO3, равной 53 г/л. Получают катализатор Pd/Sib.1 с содержанием палладия 0.3 мас. %. Приготовленный таким способом катализатор используют в примерах 20, 22 при синтезе биметаллических катализаторов.

Пример 16

Катализатор готовят как в примере 15, но используют 26 мл азотнокислого водного раствора Pd(NO3)2 (0.054 моль/л) с концентрацией свободной HNO3, равной 170 г/л. Получают катализатор Pd/Sib.1 с содержанием палладия 0.3 мас.%. Приготовленный таким способом катализатор используют в примере 21 при синтезе биметаллических катализаторов.

Пример 17

Катализатор готовят как в примере 1, но в форсунку подают с одинаковой объемной скоростью (2.5 мл/мин) в молярном соотношении Na2CO3:H2PdCl4 = 2:1 водные растворы Na2CO3 (0.218 моль/л; 13 мл) и H2PdCl4 (0.109 моль/л; 13 мл). Получают катализатор Pd/Sib.1 с содержанием палладия 0.3 мас.%. Приготовленный таким способом катализатор используют в примере 23 при синтезе биметаллических катализаторов.

Пример 18

Катализатор готовят как в примере 17, но вместо Sibunit 1 используют Ru/Sib.1 из примера 13. Получают катализатор Pd/Ru/Sib.1 с содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 19

Катализатор готовят как в примере 15, но вместо Sibunit 1 используют Ru/Sib.1 из примера 14. Получают катализатор Pd/Ru/Sib.1 c содержанием рутения 0.2 мас.% и палладия 0.3 мас.%

Пример 20.

Катализатор готовят как в примере 2, но в форсунку подают с одинаковой объемной скоростью (2.5 мл/мин) в молярном соотношении Na2CO3:RuOHCl3 = 2:1 водные растворы Na2CO3 (0.152 моль/л; 13 мл) и RuOHCl3 (0.076 моль/л; 13 мл), а вместо Sibunit 1 используют Pd/Sib.1 из примера 15. Получают катализатор Ru/Pd/Sib.1 c содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 21

Катализатор готовят как в примере 13, но вместо Sibunit 1 используют Pd/Sib.1 из примера 16. Получают катализатор Ru/Pd/Sib.1 c содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 22

Катализатор готовят как в примере 14, но вместо Sibunit 1 используют Pd/Sib. 1 из примера 15. Получают катализатор Ru/Pd/Sib.1 c содержанием рутения 0.2 мас.% и палладия 0,3 мас.%.

Пример 23

Катализатор готовят как в примере 13, но вместо Sibunit 1 используют Pd/Sib. 1 из примера 17. Получают катализатор Ru/Pd/Sib.1 c содержанием рутения 0.2 мас.% и палладия 0.3 мас.%.

Пример 24

В цилиндрический вращаемый реактор загружают 50 г Pd/Sib.1, приготовленного в примере 4. Водный раствор H2PtCl6 (0.0099 моль/л; 26 мл) подают в форсунку и распыляют со скоростью 5 мл/мин в реактор. Последующие операции восстановления, промывки и сушки аналогичны примеру 1. Получают катализатор Pt/Pd/Sib.1 с содержанием платины 0.1 мас.% и палладия 0.5 мас.%.

Пример 25

Катализатор готовят как в примере 24, но вместо H2PtCl6 используют водный раствор RhCl3 (0.019 моль/л; 26 мл). Получают катализатор Rh/Pd/Sib.1 с содержанием родия 0.1 мас.% и палладия 0.5 мас.%.

Примеры 26-27

Катализаторы готовят как в примере 4, но концентрация свободной HNO3 составляет 37 г/л (пример 26) и 147 г/л (пример 27). Получают катализаторы Ru/Sib.1 с содержанием палладия 0.5 мас.%.

Пример 28

Катализатор готовят как в примере 1, но в форсунку подают 13 мл водного раствора Na2CO3 (0.727 моль/л) и 13 мл H2PdCl4 (0.363 моль/л); Na2CO3: Pd = 2:1. Получают катализатор Pd/Sib.1 с содержанием палладия 1.0 мас.%.

Пример 29

Катализатор готовят как в примере 1, но в форсунку подают 13 мл водного раствора Na2CO3 (1.453 моль/л) и 13 мл H2PdCl4 (0.727 моль/л); Na2CO3: Pd = 2:1. Получают катализатор Pd/Sib.1 с содержанием палладия 2.0 мас.%.

Пример 30 (сравнительный)

Катализатор готовят как в примере 4, но вместо углеродного носителя марки Sibunit 1 используют активный уголь АР-Б. Получают катализатор Pd/АР-Б с содержанием палладия 0.5 мас.%.

Пример 31 (сравнительный)

Катализатор готовят как в примере 4, но вместо углеродного носителя марки Sibunit 1 используют активный уголь L-2702. Получают катализатор Pd/L-2702 с содержанием палладия 0.5 мас.%.

Пример 32 (сравнительный)

Катализатор готовят как в примере 4, но вместо углеродного носителя марки Sibunit 1 используют активный уголь FB-4. Получают катализатор Pd/FB-4 с содержанием палладия 0.5 мас.%.

Пример 33 (сравнительный)

Катализатор готовят как в примере 1, но вместо углеродного носителя марки Sibunit 1 используют углеродный материал КВУ-1. Получают катализатор Pd/КВУ-1 с содержанием палладия 0.5 мас.%.

Пример 34 (сравнительный)

Катализатор готовят как в примере 1, но вместо углеродного носителя марки Sibunit 1 используют кокосовый уголь CG-5. Получают катализатор Pd/CG-5 с содержанием палладия 0.5 мас.%.

Пример 35 (прототип)

Катализатор готовят совместным нанесением Pt и Pd с использованием в качестве предшественников металлов водных растворов H2PtCl6 и H2PdCl4 соответственно. Для этого в цилиндрический вращаемый реактор загружают 50 г кокосового угля CG-5. 13 мл водного раствора Na2CO3 (0.330 моль/л) и 13 мл H2PdCl4 (0.145 моль/л)+H2PtCl6 (0.020 моль/л) с одинаковой объемной скоростью (2.5 мл/мин) в молярном соотношении Na2CO3:(Pt + Pd) = 2:1 подают в форсунку, и полученную смесь распыляют в реактор. Катализатор выгружают и сушат под вакуумом при 70oC до постоянного веса. Последующие операции восстановления, промывки и сушки аналогичны примеру 1. Получают катализатор (Pt-Pd)/CG-5 с содержанием платины 0.1 мас.% и палладия 0.4 мас.%.

Пример 36

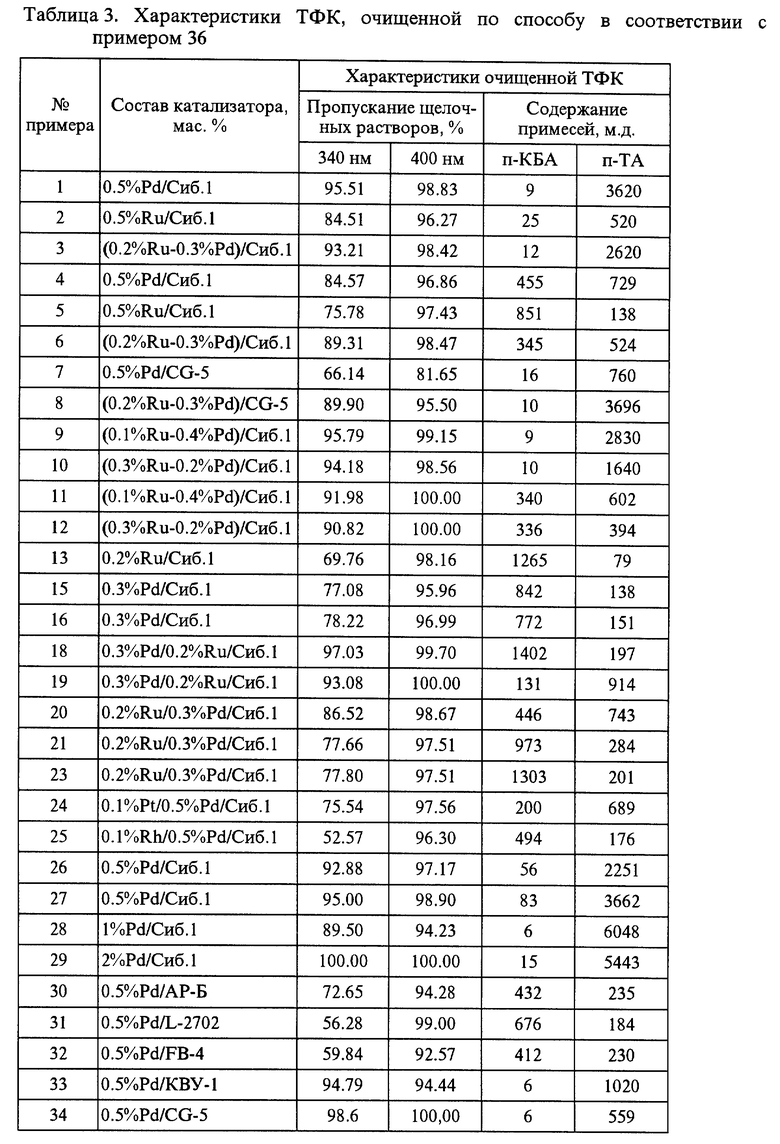

В стакан реактора (4561 Mini Parr Reactor) из нержавеющей стали загружают 150 мл дистиллированной H2O и 12.9 г неочищенной терефталевой кислоты, содержащей 8000 м.д. п-карбоксибензальдегида и 126 м.д. п-толуиловой кислоты. Якорь мешалки переоборудован так, что он имеет вид сетчатой корзинки, предназначенной для помещения в нее гранул катализатора. Гранулы катализатора, приготовленного по примеру 1, в количестве 0.170 г загружают на дно корзинки. Корзинку закрепляют на стержень мешалки. После этого крышку автоклава надевают на стакан и плотно завинчивают. Реактор подсоединяют к системе. Продувают систему азотом, затем водородом, и доводят давление водородом до 14 атм. На панели управления задают температуру 250oC и включают нагрев печи. При достижении в реакторе заданной температуры включают перемешивающее устройство, оборудованное магнитным приводом (скорость вращения ~ 240 об/мин). Время включения перемешивания считают началом опыта. Продолжительность опыта составляет 3 ч. Реакционную массу охлаждают и продувают установку азотом. Открывают реактор, отсоединяют корзинку с катализатором от стержня мешалки и извлекают катализатор. Содержимое автоклава (суспензию терефталевой кислоты в воде) переносят на стеклянный фильтр, фильтруют, промывают дистиллированной водой (50 мл) и высушивают под вакуумом при 75oC в течение 2 ч. С полученного порошка терефталевой кислоты отбирают пробы на анализ примесей.

Содержание п-карбоксибензальдегида в очищенной терефталевой кислоте определяют с помощью универсального полярографа ОН-105 вольтамперометрическим методом в дифференциальном режиме поляризации на ртутно-графитовом электроде по аналитическому сигналу с максимумом при потенциале -1.07 В, пропорциональному концентрации п-карбоксибензальдегида в терефталевой кислоте.

Концентрацию п-толуиловой кислоты в очищенной терефталевой кислоте определяют методом жидкостной хроматографии высокого давления на жидкостном хроматографе Милихром-4. Навеску терефталевой кислоты растворяют в 0.3 М NH4H2PO4 и анализируют на колонке 2х80 мм с неподвижной фазой - анионообменной смолой Partisil, 10 SAX (Watman).

Цветность (прозрачность) очищенной терефталевой кислоты определяют прямым измерением оптической плотности водно-щелочных растворов при 340 и 400 нм. Для этого 1.5 г очищенной терефталевой кислоты растворяют в 10 мл 2 М раствора КОН. Раствор предварительно центрифугируют в течение 15 мин при скорости вращения 3000 об/мин. Оптическую плотность измеряют на спектрофотометре (в нашем случае - Specord М40) в кварцевых кюветах толщиной 10 мм относительно 2 М раствора КОН при 340 и 400 нм.

Аналитические данные по качеству терефталевой кислоты, очищенной этим способом на катализаторах, приготовленных в соответствии с приведенными выше примерами, представлены в таблице 3.

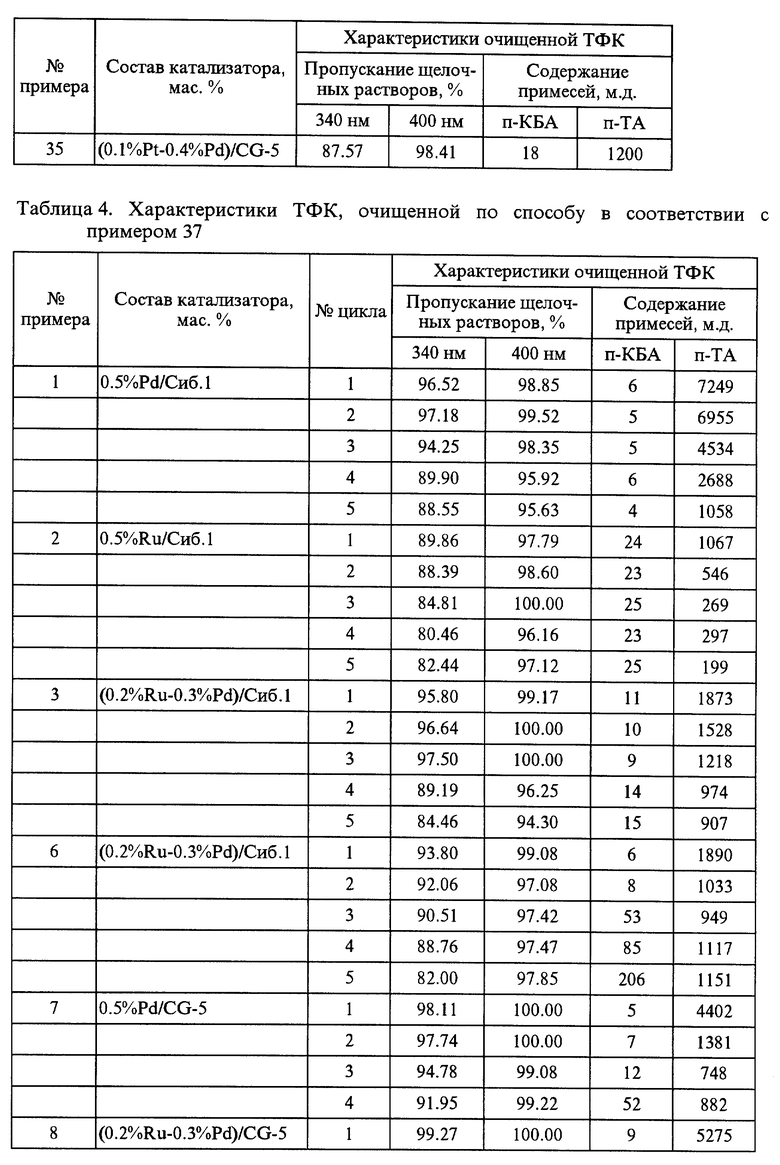

Пример 37

Способ очистки терефталевой кислоты аналогичен примеру 35 с тем отличием, что в корзинку загружают 0.340 г катализатора. При этом катализатор после опыта (цикла) непосредственно в корзинке промывают дистиллированной водой и используют в следующем цикле. Продолжительность испытания одного образца составляет от четырех до пяти циклов.

Аналитические данные по качеству терефталевой кислоты, очищенной этим способом на катализаторах, приготовленных в соответствии с приведенными выше примерами, представлены в таблице 4.

Пример 38

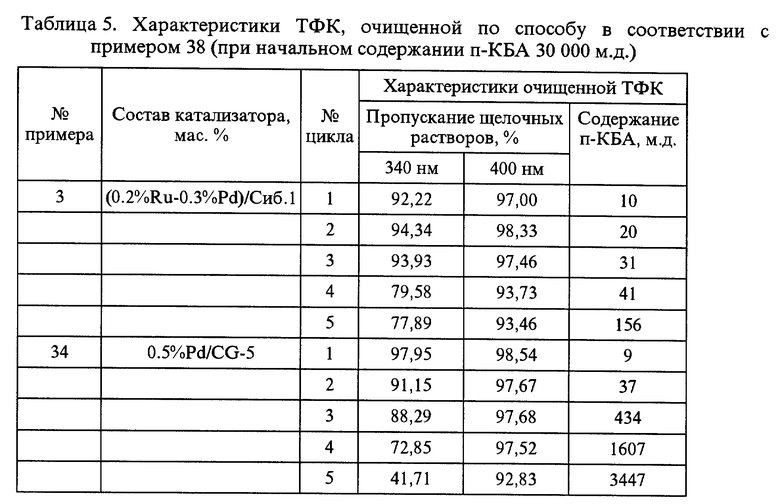

Способ очистки терефталевой кислоты аналогичен примеру 36 с тем отличием, что очистку осуществляют на катализаторах, приготовленных по примерам 3 и 34, при повышенном начальном содержании п-карбоксибензальдегида, равном 30000 м.д.

Аналитические данные по качеству терефталевой кислоты, очищенной этим способом, представлены в таблице 5.

Пример 39

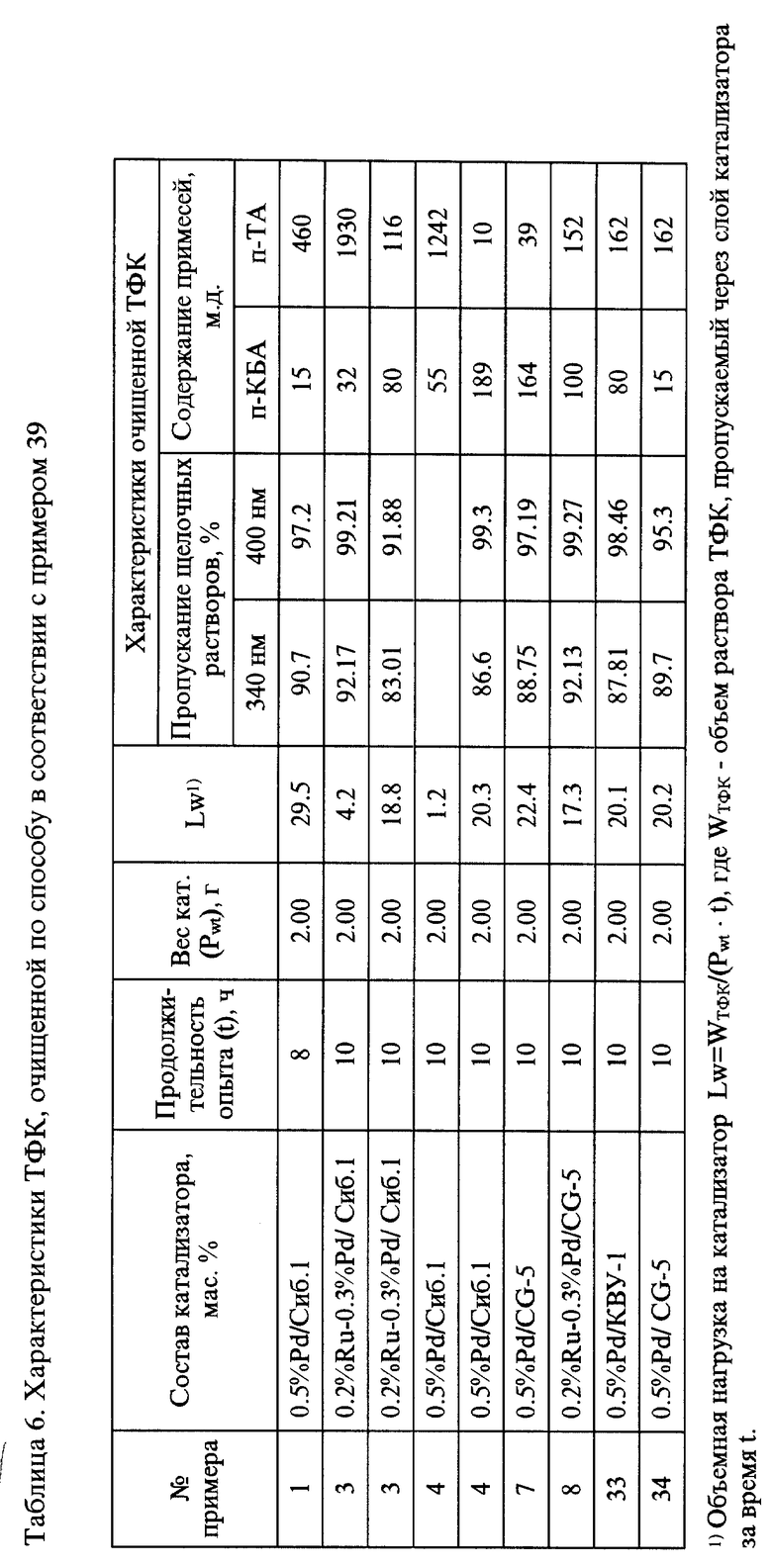

В стакан из нержавеющей стали емкостью 750 мл (растворитель) загружают 500 мл дистиллированной H2O и 25 г неочищенной терефталевой кислоты, содержащей 3552 м.д. п-карбоксибензальдегида и 126 м.д. п-толуиловой кислоты. После этого крышку автоклава надевают на стакан и плотно завинчивают. На сетку реактора, представляющего собой трубку из нержавеющей стали с внутренним диаметром 10 мм со сливным отверстием на высоте 110 мм от нижней сетки, засыпают 2.0 г катализатора, приготовленного по примеру 1, и закрепляют сверху второй сеткой. Подсоединяют реактор к растворителю. Сливное отверстие реактора через термостатируемый стальной капилляр герметично соединяют с кристаллизатором, представляющим собой автоклав из нержавеющей стали емкостью 750 мл. Растворитель, реактор и кристаллизатор размещены в обогреваемом термостате. Продувают систему азотом, затем водородом с барботажем H2 через водную суспензию терефталевой кислоты в растворителе, и доводят давление водородом до 10 атм. На панели управления задают температуру 250oC и включают нагрев термостата. При установлении в системе заданной температуры с помощью регулятора потока газа в растворитель с постоянной объемной скоростью подают водород. Постоянство давления в системе поддерживают регулятором давления "до себя", расположенным на выходе из кристаллизатора. По мере поступления газ вытесняет раствор терефталевой кислоты из растворителя в реактор, при этом раствор терефталевой кислоты с постоянной скоростью продавливается через слой катализатора снизу вверх и сливается через сливное отверстие в кристаллизатор. Продолжительность "передавливания" раствора через реактор составляет 8 ч. Реакционную массу охлаждают и продувают установку азотом. Содержимое кристаллизатора (суспензию терефталевой кислоты в воде) переносят на стеклянный фильтр, фильтруют, промывают дистиллированной водой (100 мл) и высушивают под вакуумом при 75oC в течение 2 ч. С полученного порошка терефталевой кислоты отбирают пробы на анализ примесей.

Аналитические данные по качеству терефталевой кислоты, очищенной этим способом на катализаторах, приготовленных в соответствии с приведенными выше примерами, представлены в таблице 6.

Как видно из примеров и таблиц, предлагаемое изобретение позволяет очищать терефталевую кислоту до низкого остаточного содержания п-карбоксибензальдегида, что позволяет предлагаемому способу очистки найти широкое применение в химической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

SU1660282A1 |

| КАТАЛИЗАТОР СИНТЕЗА АММИАКА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ СИНТЕЗА АММИАКА | 1998 |

|

RU2130337C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ГИДРОКСИЛАМИНА | 1994 |

|

RU2065326C1 |

| МЕТАЛЛУГЛЕРОДНЫЙ КАТАЛИЗАТОР | 1994 |

|

RU2096083C1 |

| СПОСОБ ЖИДКОФАЗНОГО ДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2100338C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МОНОГАЛОГЕНЗАМЕЩЕННЫХ ПАРАФИНОВ | 2001 |

|

RU2185241C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 1998 |

|

RU2146648C1 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2448772C2 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ РАСТИТЕЛЬНЫХ МАСЕЛ И ДИСТИЛЛИРОВАННЫХ ЖИРНЫХ КИСЛОТ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2323046C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОЧИСТКИ ОБОГАЩЕННЫХ ВОДОРОДОМ ГАЗОВЫХ СМЕСЕЙ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2191070C1 |

Изобретение относится к каталитическим композициям для очистки терефталевой кислоты на основе металлов VIII группы, способам их приготовления и к процессу очистки терефталевой кислоты, пригодной в дальнейшем для синтеза полимеров полиэстера и сополимеров, используемых в производстве текстильных волокон. Описывается способ очистки терефталевой кислоты каталитической композиции, включающей кристаллиты каталитически активного палладия или палладия и по крайней мере одного металла VIII группы Периодической таблицы элементов, нанесенные на поверхность углеродного материала, где в качестве углеродного материала используют мезопористый графитоподобный материал со средним размером мезопор в интервале от 40 до 400  , долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1-30% от ее радиуса. Технический результат - создание селективных и стабильных катализаторов и процессов, в которых бы сырая терефталевая кислота с высоким начальным содержанием п-карбоксибензальдегида селективно гидрировалась в п-толуиловую кислоту или/и декарбонилировалась в бензойную кислоту с низким остаточным содержанием п-карбоксибензальдегида. 3 с. и 15 з.п. ф-лы, 6 табл.

, долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1-30% от ее радиуса. Технический результат - создание селективных и стабильных катализаторов и процессов, в которых бы сырая терефталевая кислота с высоким начальным содержанием п-карбоксибензальдегида селективно гидрировалась в п-толуиловую кислоту или/и декарбонилировалась в бензойную кислоту с низким остаточным содержанием п-карбоксибензальдегида. 3 с. и 15 з.п. ф-лы, 6 табл.

, долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1 - 30% ее радиуса.

, долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1 - 30% ее радиуса. , долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20% с получением металлического или биметаллического катализатора.

, долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20% с получением металлического или биметаллического катализатора. , долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1 - 30% ее радиуса.

, долей мезопор в общем объеме пор не менее 0,5 и степенью графитоподобия не менее 20%, в котором кристаллиты металлов распределены в объеме гранул углеродного материала так, чтобы максимумы распределения активных компонентов находились на расстоянии от внешней поверхности гранулы, соответствующем 1 - 30% ее радиуса.

| Способ подготовки орошаемых земель к поливу | 1986 |

|

SU1577725A1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1989 |

|

SU1660282A1 |

| ЙРИБОР ДЛЯ ИЗУЧЕНИЯ КИНЕТИКИ ГЕТЕРОГЕННОЙ РЕАКЦИИ В МЕДЛЕННОМ ПОТОКЕ | 0 |

|

SU219288A1 |

| US 4892972 А, 09.01.90 | |||

| US 4791226 А, 13.12.88. | |||

Авторы

Даты

2000-03-10—Публикация

1999-07-29—Подача