Изобретение относится к области литья в металлические формы деталей из алюминиевых сплавов, в частности блоков цилиндров ДВС с залитыми чугунными гильзами, а также к конструкциям указанных гильз цилиндров.

Известны блоки цилиндров ДВС, отлитые из алюминиевых сплавов с залитыми в тело блока чугунными гильзами цилиндров, выполненные методом литья под давлением (ЛПД) [1,2].

Этот способ получения отливок блока экономически целесообразен лишь при производстве ДВС с малым рабочим объемом цилиндров (менее 2,0 л) и относительно небольшой массе отливки, т. к. стоимость литейного оборудования напрямую зависит от массы отливки. Кроме того, технология ЛПД дает возможность получения блоков только с открытой верхней плоскостью (open deck) [3], что затрудняет применение блоков такой конструкции на ДВС c рабочим объемом более 2,0 л.

Известны также отливки блоков цилиндров, получаемые методом гравитационного литья в металлические формы с применением песчаных стержней [1].

В отличие от способа получения отливок ЛПД этот способ не требует применения дорогих и сложных литейных машин, позволяет получать крупногабаритные отливки с массой в несколько десятков килограммов, а также дает возможность конструктивно выполнять такие отливки с закрытой верхней плоскостью (closed deck), что значительно повышает жесткость верхнего пояса блока цилиндров и позволяет более надежно уплотнить газовый стык между блоком и головкой. В то же время при выполнении отливок блоков указанным способом возникают серьезные проблемы по обеспечению плотности и герметичности стенок водяной рубашки, надежности контакта гильз с материалом блока в случае, например, необходимости изготовления отливок с водяными протоками между заливаемыми гильзами, т. к. в таком случае толщина стенок отливки около чугунных гильз может составлять всего 3-3,5 мм.

Известно, что для создания плотного слоя алюминиевого сплава вокруг наружной поверхности гильз, гильзы перед установкой в формы в ряде случаев предварительно нагревают, например, до температуры около 200oC [2].

Для достижения надежности посадки гильз в тело блока также используется рифление наружной поверхности гильз кольцевыми канавками [2].

При гравитационном способе получения отливок блока с протоками между гильзами упомянутые выше условия посадки гильз в тело блока не гарантируют герметичность водяной рубашки, т.к. при малой толщине стенок отливки в межгильзовом пространстве (как уже указывалось ранее - не более 3,5 мм) не обеспечивается их плотность. В связи с этим может возникать сообщение полости водяной рубашки с атмосферой через поры и неспаи упомянутых стенок, неплотности в пограничном слое между наружной поверхностью гильз и окружающими их стенками водяной рубашки с выходом к торцам гильз.

Опыт освоения промышленного производства отливок блока цилиндров автомобильного 4-цилиндрового ДВС с рабочим объемом цилиндров 2,9 л методом гравитационного литья (масса отливки около 30 кг) показал, что известные приемы обеспечения надежного контакта гильз с телом блока и получения герметичности полости водяной рубашки не дают положительных результатов.

Задачей настоящего изобретения является создание отливки блока цилиндров ДВС и способа ее получения, при котором улучшается контакт залитых чугунных гильз с телом блока и повышается плотность стенок отливки, за счет чего обеспечивается герметичность водяной рубашки блока.

Предлагаемое изобретение решает эту задачу следующим образом. На боковой поверхности гильзы у обоих ее торцев выполнены кольцевые буртики, что обеспечивает обжатие и уплотнение стыка между телом блока и гильзой по внешним торцевым поверхностям буртиков при остывании сплава. Буртики могут выполняться как с плоскими торцевыми поверхностями, так и с торцевыми поверхностями в виде усеченных конусов, большие основания которых обращены к ближнему торцу гильзы. Перед установкой гильз в форму их нагревают до температуры, меньшей, чем температура начала изменений в микроструктуре материала гильзы на 100-120oC, но большей, чем температура кристаллизации материала отливки на 20-30oC, а знаковые части песчаных стержней, образующих водяную рубашку блока, через вентиляционные каналы в металлических матрицах формы подсоединяют к вакуумной системе в процессе заливки и кристаллизации металла в форме.

Сущность изобретения поясняется чертежами.

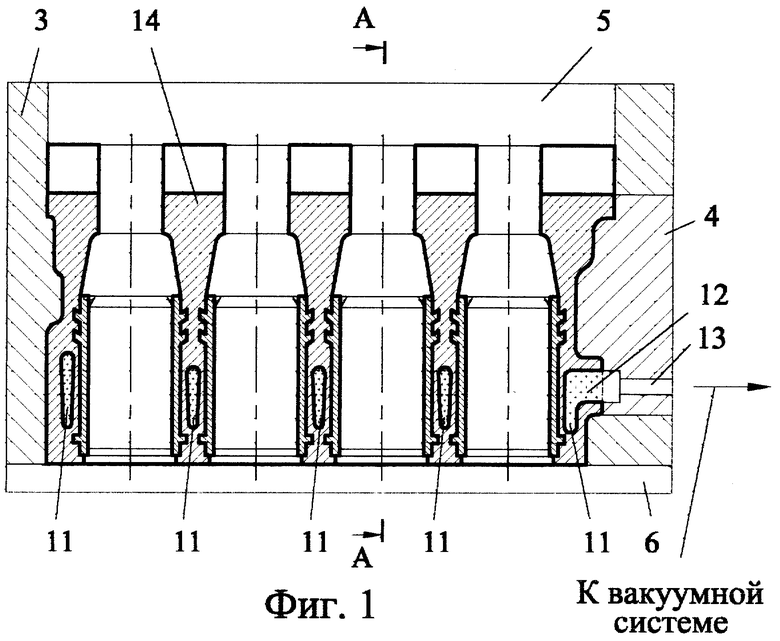

На фиг. 1 изображен продольный разрез отливки блока цилиндров до извлечения ее из формы и выбивки песчаных стержней. Отливка изображена в том положении, в котором ведется заполнение формы расплавом. Литниковая система не показана.

На фиг.2 изображен поперечный разрез этой отливки.

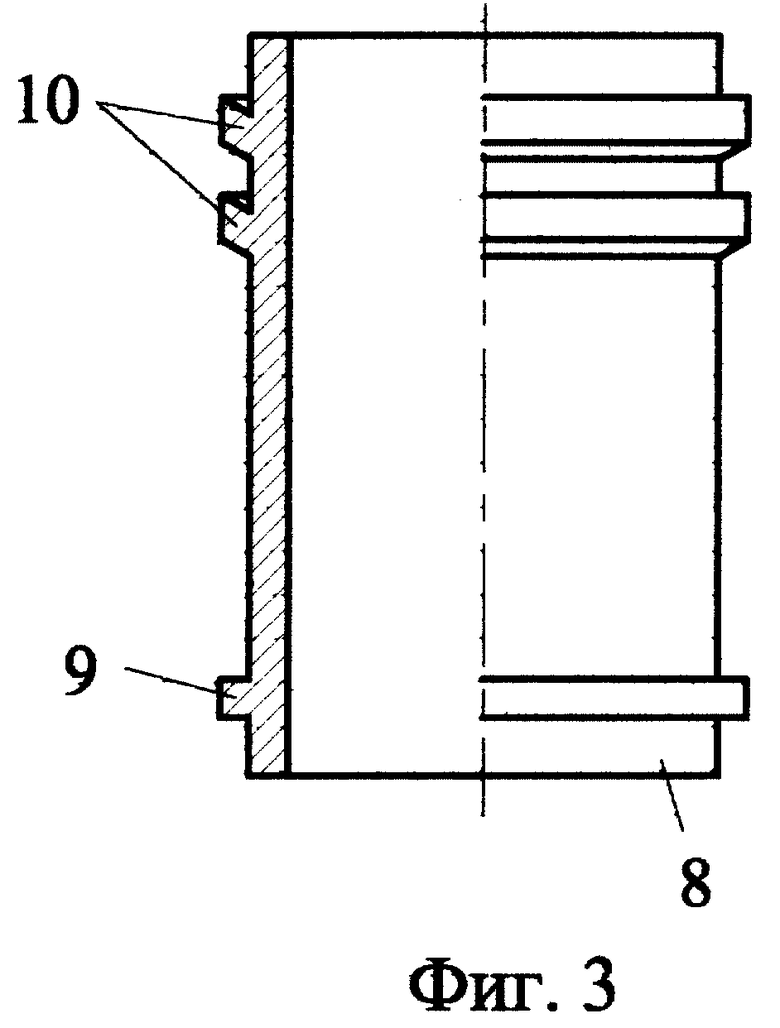

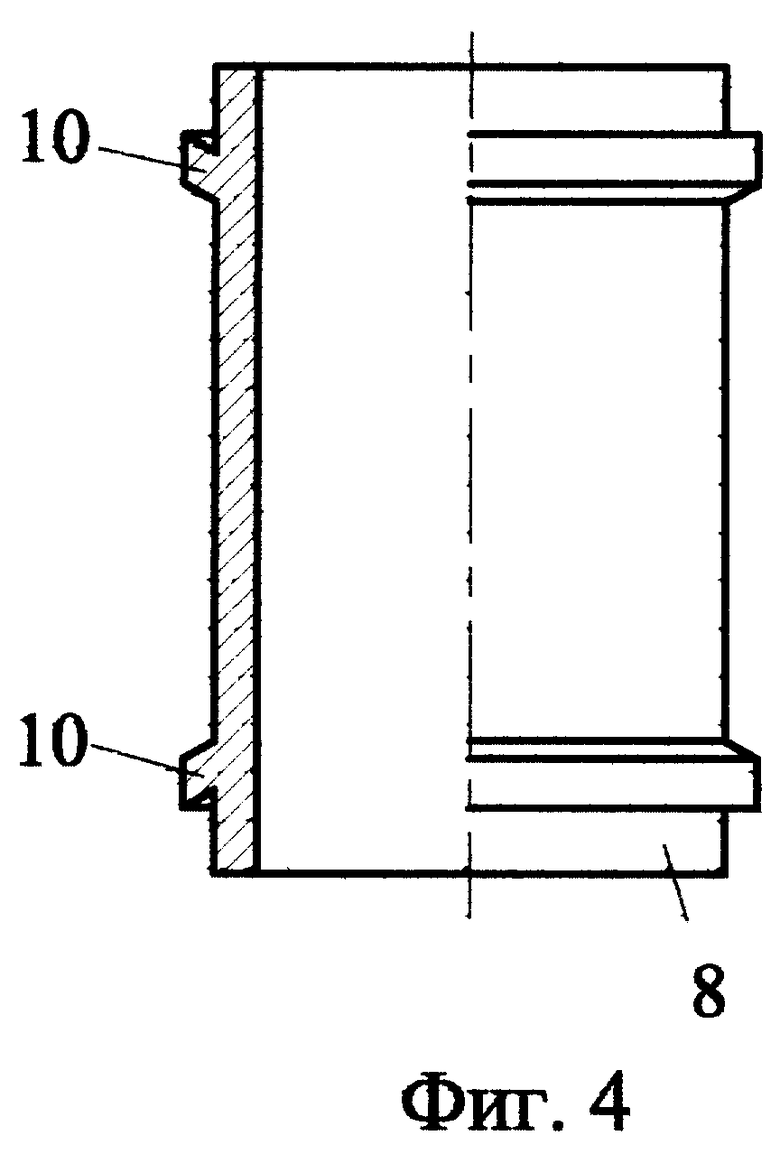

На фиг. 3 и фиг. 4 изображены гильзы с различными вариантами выполнения кольцевых буртиков на наружной боковой поверхности.

Форма состоит из боковых матриц 1 и 2 и торцевых матриц 3 и 4, верхнего металлического стержня 5 и нижней плиты 6. На металлических стержнях 7, закрепленных на нижней плите 6, установлены чугунные гильзы 8 с кольцевыми уплотняющими буртиками 9 и 10. В зоне установки гильз размещен песчаный стержень 11 водяной рубашки блока, имеющий несколько знаковых частей 12 с выходом в вентиляционные каналы 13 металлических матриц 1, 2, 3, 4.

Гильзы перед установкой подогреваются до температуры приблизительно 600oC, которая выбрана исходя из следующих условий.

Увеличение температуры подогрева гильз перед их установкой в форму, например, до температуры заливаемого сплава (700-720oC) позволяет значительно улучшить заполнение сплавом межгильзовых пространств и повысить плотность стенок отливки, прилегающих к гильзам, в особенности, где толщина стенок минимальная.

Однако при этом происходит недопустимое снижение твердости материала гильз из-за начала изменений в микроструктуре чугуна, в частности в связи с появлением зернистого перлита.

Если снизить температуру предварительного подогрева гильз на 100-120o, то изменений в микроструктуре чугуна не происходит, твердость гильз практически не меняется, в то же время проливаемость и плотность стенок отливки, в том числе и в межгильзовом пространстве, получается удовлетворительной, т. к. температура гильз остается на 20-30o выше температуры кристаллизации сплава, которая составляет 570-580oC, что обеспечивает сохранение жидкотекучести расплава при заполнении полостей вокруг гильз цилиндров.

При заливке жидкий алюминиевый сплав подается в металлическую форму одновременно сверху и снизу, образуя отливку 14 блока цилиндров.

С началом подачи расплава включается вакуумная система, которая через вентиляционные каналы 13 в металлических матрицах формы через знаковые части 12 песчаного стержня 11 отсасывает газы, образующиеся при выгорании стержневой смеси, благодаря чему улучшается проливаемость стенок отливки в межгильзовом пространстве.

После кристаллизации и остывания расплава вследствие различия коэффициентов линейного расширения чугуна и алюминиевого сплава происходит обжатие гильз как по наружной боковой поверхности, так и по торцам материалом тела отливки благодаря наличию у обоих торцев гильз кольцевых уплотняющих буртиков.

Источники информации

1. Смоль Г. И. Американские легковые автомобили (обзор). - М.: ЦНТИ, 1961, с. 23-33.

2. Конструкция малолитражных двигателей. Сборник статей. - М.: Машиностроение, 1969, с. 98-100.

3. Автомобильная промышленность США. 1993, N 4, с. 18-23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2000 |

|

RU2191657C2 |

| Кокиль для литья головки блока цилиндров из алюминиевых сплавов | 1991 |

|

SU1803256A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| БЛОК ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ТРУБНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1998 |

|

RU2153955C2 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2000 |

|

RU2188733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2249708C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2000 |

|

RU2192331C2 |

Изобретение относится к литью в металлические формы. При отливке блока цилиндров двигателей внутреннего сгорания гильзы перед установкой их в форму нагревают. В процессе заливки сплава в форму знаковые части песчаных стержней через вентиляционные каналы в металлических матрицах формы подсоединяют к вакуумной системе. Гильзы имеют кольцевые уплотняющие буртики на внешней боковой поверхности. Торцевые поверхности буртиков выполнены как плоскими, так и в виде усеченных конусов, обращенных большими основаниями в сторону торца гильзы, у которого они расположены. Нагрев гильз до температуры, меньшей температуры начала изменений микроструктуры материала гильз, но большей температуры кристаллизации материала отливки, обеспечивает плотный контакт гильз с телом отливки. Наличие буртиков на гильзе приводит к обжатию их сплавом отливки, что обеспечивает герметичность рубашки охлаждения блока цилиндров. 2 с. и 1 з.п. ф-лы, 4 ил.

| US 5050547 A, 24.09.1991 | |||

| US 4986230, 22.01.1991 | |||

| GB 1192508, 18.10.1968 | |||

| RU 94043249 A1, 10.12.1996 | |||

| DE 3539674 A1, 31.07.1986 | |||

| БОРМАШИНА | 2000 |

|

RU2194472C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| GB 1246580, 31.12.1968. | |||

Авторы

Даты

2000-03-10—Публикация

1998-06-01—Подача