Изобретение относится к литейному производству, в частности к литью в метал- личеСкие формы алюминиевых сплавов.

Цель изобретения - повышение качества отливок путем обеспечения надежного контакта каналов вентиляционной системы и эффективности отвода газов, выделяемых песчаным стержнем водяной рубашки головки блока цилиндров.

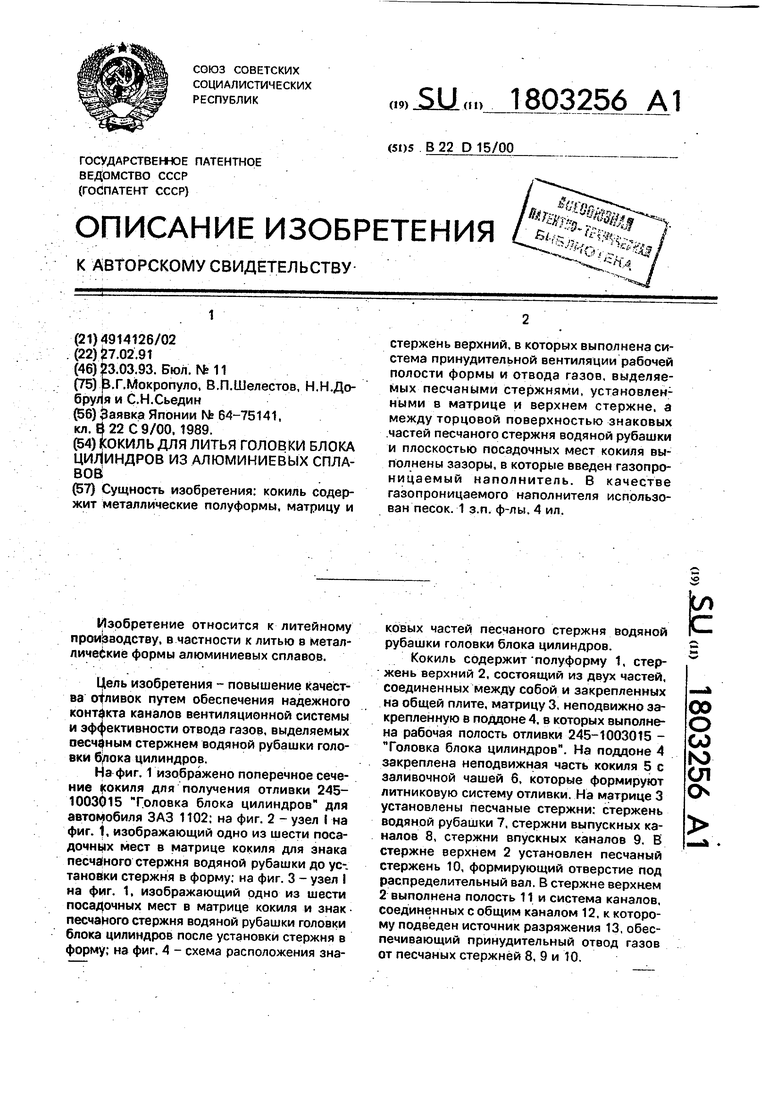

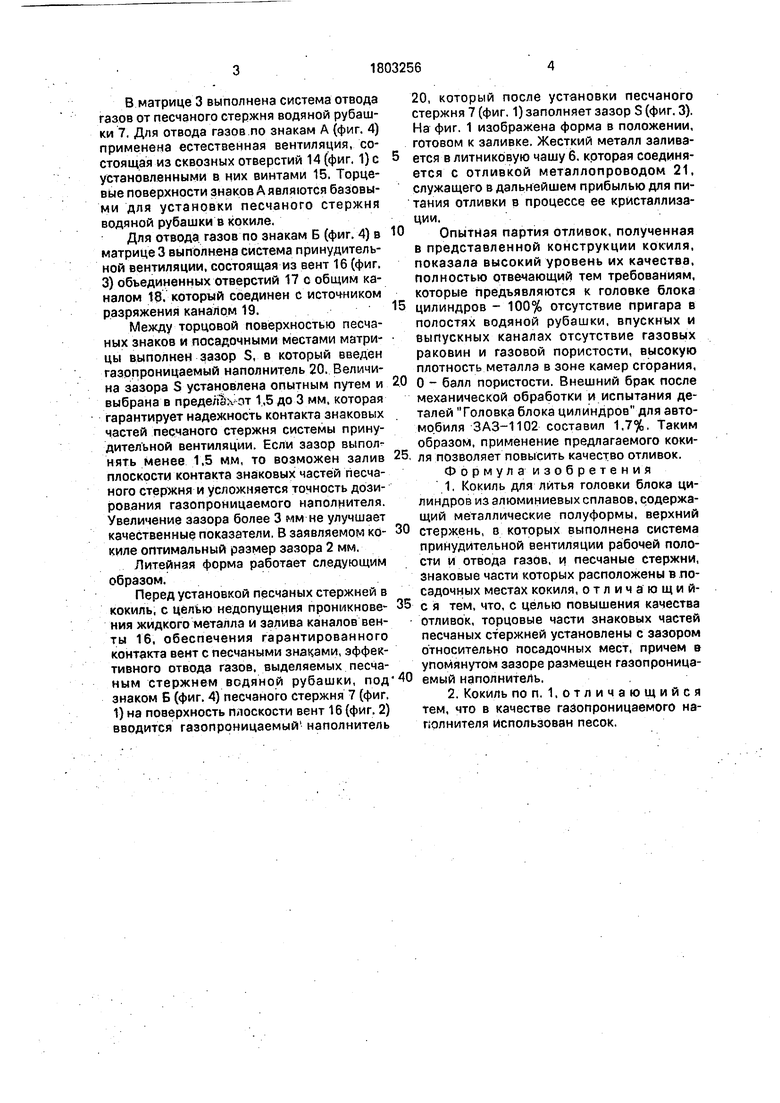

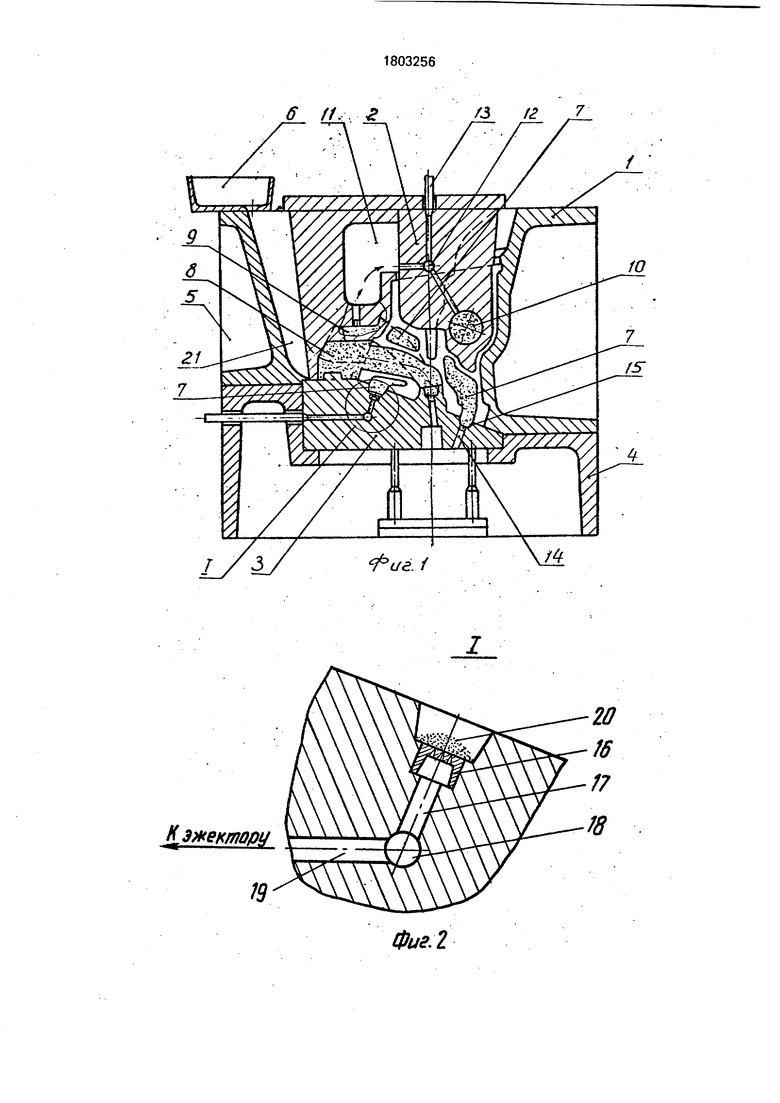

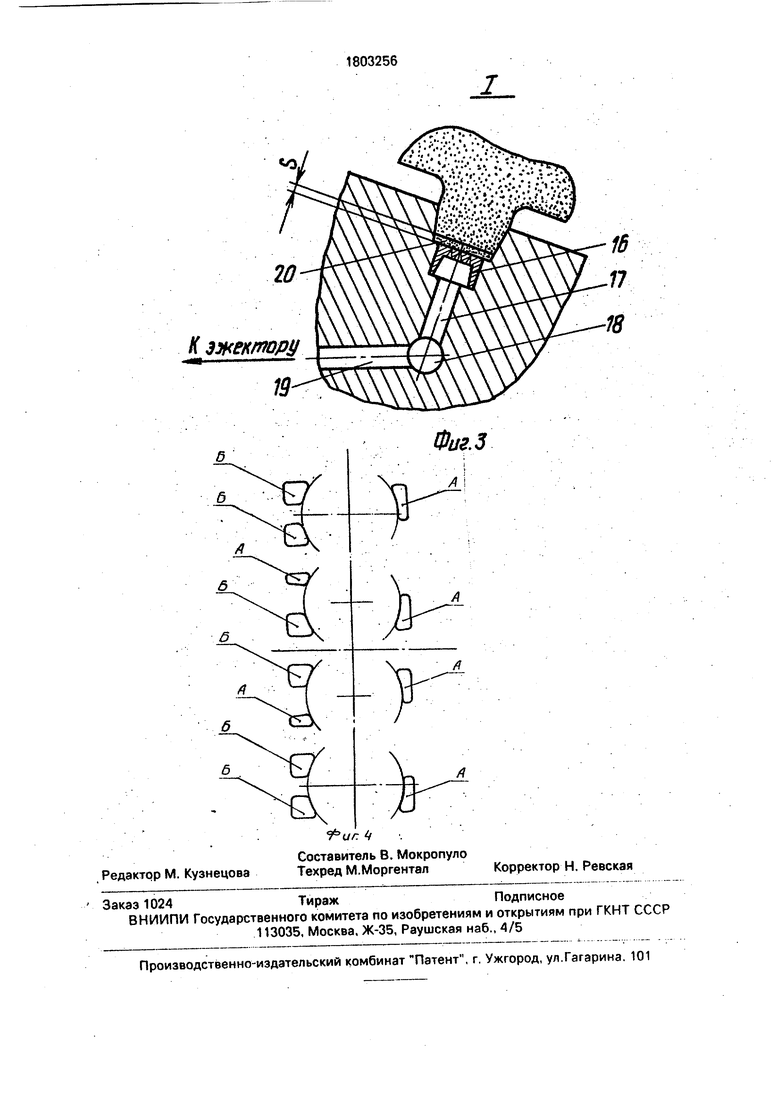

На фиг. 1 изображено поперечное сечение кокиля для получения отливки 245- 1003015 Головка блока цилиндров для автомобиля ЗАЗ 1102; на фиг. 2 - узел I на фиг. 1, изображающий одно из шести посадочных мест в матрице кокиля для знака песчаного стержня водяной рубашки до ус-, таноеки стержня в форму; на фиг. 3 - узел I на фиг. 1, изображающий одно из шести посадочных мест в матрице кокиля и знак песчайого стержня водяной рубашки головки блока цилиндров после установки стержня в форму; на фиг. 4 - схема расположения знаковых частей песчаного стержня водяной рубашки головки блока цилиндров.

Кокиль содержит полуформу 1, стержень верхний 2, состоящий из двух частей, соединенных между собой и закрепленных на общей плите, матрицу 3, неподвижно закрепленную в поддоне 4, в которых выполнена рабочая полость отливки 245-1003015 - Головка блока цилиндров. На поддоне 4 закреплена неподвижная часть кокиля 5 с заливочной чашей 6, которые формируют литниковую систему отливки. На матрице 3 установлены песчаные стержни; стержень водяной рубашки 7, стержни выпускных каналов 8, стержни впускных каналов 9. В стержне верхнем 2 установлен песчаный стержень 10, формирующий отверстие под распределительный вал. В стержне верхнем 2 выполнена полость 11 и система каналов, соединенных с общим каналом 12, к которому подведен источник разряжения 13, обеспечивающий принудительный отвод газов от песчаных стержней 8, 9 и 10.

00

о

Cv)

ю ся

ON

В.матрице 3 выполнена система отвода газов от песчаного стержня водяной рубашки 7. Для отвода газов по знакам А (фиг. 4) применена естественная вентиляция, состоящая из сквозных отверстий 14 (фиг, 1} с установленными в них винтами 15. Торцевые поверхности знаков А являются базовы- ми для установки песчаного стержня водяной рубашки в кокиле.

Для отвода газов по знакам Б (фиг. 4) в матрице 3 выполнена система принудительной вентиляции, состоящая из вент 16 (фиг. 3) объединенных отверстий 17 с общим каналом 18, который соединен с источником разряжения каналом 19.

Между торцовой поверхностью песчаных знаков и посадочными местами матрицы выполнен зазор S, в который введен газопроницаемый наполнитель 20. Величина зазора S установлена опытным путем и выбрана в предел1Ь 0т 1,5 до 3 мм. которая гарантирует надежность контакта знаковых частей песчаного стержня системы принудительной вентиляции. Если зазор выполнять менее 1,5 мм, то возможен залив плоскости контакта знаковых частей песчаного стержня и усложняется точность дози- рования газопроницаемого наполнителя. Увеличение зазора более 3 мм не улучшает качественные показатели. В заявляемом кокиле оптимальный размер зазора 2 мм.

Литейная форма работает следующим образом.

Перед установкой песчаных стержней в кокиль, с целью недопущения проникновения жидкого металла и залива каналов венты 16, обеспечения гарантированного контакта вент с песчаными знаками, эффективного отвода газов, выделяемых песчаным стержнем водяной рубашки, под знаком Б (фиг. 4) песчаного стержня 7 (фиг. 1) на поверхность плоскости вент 16 (фиг. 2) вводится газопроницаемый наполнитель

20, который после установки песчаного стержня 7 (фиг. 1) заполняет зазор S (фиг. 3). На фиг. 1 изображена форма в положении, готовом к заливке. Жесткий металл заливается в литниковую чашу 6. крторая соединяется с отливкой металлопроводом 21, служащего в дальнейшем прибылью для питания отливки в процессе ее кристаллизации.

Опытная партия отливок, полученная в представленной конструкции кокиля, показала высокий уровень их качества, полностью отвечающий тем требованиям, которые Предъявляются к головке блока

цилиндров - 100% отсутствие пригара в полостях водяной рубашки, впускных и выпускных каналах отсутствие газовых раковин и газовой пористости, высокую плотность металла в зоне камер сгорания,

о - балл пористости. Внешний брак после механической обработки и испытания деталей Головка блока цилиндров для автомобиля 3АЗ-1102 составил 1,7%. Таким образом, применение предлагаемого коки, ля позволяет повысить качество отливок. Формул а- изобретен и я

1. Кокиль для литья головки блока цилиндров из алюминиевых сплавов, содержащий металлические полуформы, верхний

стержень, в которых выполнена система принудительной вентиляции рабочей полости и отвода газов, и песчаные стержни, знаковые части которых расположены в .посадочных местах кокиля, отличающийс я тем, что, с целью повышения качества отливок, торцовые части знаковых частей песчаных стержней установлены с зазором относительно посадочных мест, причем в упомянутом зазоре размещен газопроница- емый наполнитель.

2. Кокиль поп, 1,отличающийся тем, что в качестве газопроницаемого наполнителя использован песок.

иг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Постоянная литейная форма | 1981 |

|

SU1065078A1 |

| Кокиль | 1985 |

|

SU1310104A1 |

| Кокиль | 1982 |

|

SU1071357A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| ОТЛИВКА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2146183C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| Кокильная оснастка | 1980 |

|

SU899256A1 |

| СПОСОБ ЛИТЬЯ, В ЧАСТНОСТИ, ГОЛОВКИ БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ | 2002 |

|

RU2306194C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

Сущность изобретения: кокиль содержит металлические полуформы, матрицу и стержень верхний, в которых выполнена система принудительной вентиляции рабочей полости формы и отвода газов, выделяемых песчаными стержнями, установлен1 ными в матрице и верхнем стержне, а между торцовой поверхностью знаковых .частей песчаного стержня водяной рубашки и плоскостью посадочных мест кокиля выполнены зазоры, в которые введен газопроницаемый наполнитель. В качестве газопроницаемого наполнителя использован песок. 1 з.п. ф-лы. 4 ил.

Редактор М. Кузнецова

Составитель В. Мокропуло Техред М.Моргентал

Корректор Н. Ревская

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1993-03-23—Публикация

1991-02-27—Подача