Изобретение относится к машиностроению, в частности к способам изготовления биметаллических ребристых цилиндров двигателей внутреннего сгорания с воздушным охлаждением.

Известно, что цилиндры двигателей внутреннего сгорания с воздушным охлаждением на внешней поверхности имеют тонкие и высокие ребра, предназначенные для усиления охлаждения рабочей повеpхности цилиндра в области трения поршневых колец. В большинстве двигателей ребристые цилиндры целиком изготовляют из чугуна, как наиболее дешевого и технологического для отливок сплава. Но чугунные ребристые гильзы ограничивают возможности повышения мощности форсированием двигателя в связи с тем, что при этом рабочая поверхность цилиндра из-за недостаточной теплопроводности чугуна будет перегреваться выше допустимых температур, которые приблизительно равны 240оС, не более.

Кроме того, изготовление цельнолитых ребристых цилиндров из чугуна сопряжено с трудностью получения свободных междуреберных щелей для протока воздуха. При отливке в песчаную форму тонкие ребра формы (стержни) спекаются. Поверхность их в отливке получается шероховатой и со значительным пригаром, который удаляют трудоемкой и вредной по пылевыделению операцией - шлифовкой промежутков между ребрами. Отливка ребер из чугуна в металлической форме могла бы обеспечить высокую частоту межреберных поверхностей, но неприменима, так как такие ребра в кокиле будет плохо заливаться, а также будут отбеливаться и становиться хрупкими.

Для усиления теплопередачи при сохранении прочности и износостойкости чугуна, получения чистой поверхности ребер некоторые автомобильные и тракторные фирмы для двигателей применяют биметаллические цилиндры, в которых рабочая часть цилиндра - гильза выполнена из чугуна, а наружная часть вместе с ребрами охлаждения - из алюминиевого сплава. В результате за счет повышения теплопроводности слоем алюминия получают снижение температуры рабочей поверхности цилиндра приблизительно на 25оС и повышают за счет форсажа мощность двигателя на 8-10 лошадиных сил.

Способы получения биметаллических цилиндров различны, наиболее часто применяют литье, при котором на твердую чугунную гильзу заливают алюминиевый сплав.

При изготовлении биметаллических цилиндров методами литья проблемой являются:

- получение надежного сцепления алюминиевой наплавки с поверхностью чугунной гильзы;

- получение слитного, без зазоров, соединения чугуна с алюминием по высоте чугунной гильзы, что необходимо для обеспечения достаточно интенсивной теплопередачи от чугуна к алюминию;

- технологичность процесса.

Аналогом предполагаемого изобретения может быть принят способ изготовления биметаллических цилиндров, по которому при помощи механической обработки на наружной поверхности чугунной гильзы, на которой литьем получают ребристую рубашку, делают зубцы. Подготовленную таким образом чугунную гильзу устанавливают в форму и заливают алюминиевым сплавом известными способами. За счет зубцов, стремятся получить прочное соединение слоев. Достоинством этого способа является прочное соединение чугунной гильзы и алюминиевой рубашки. Алюминиевая рубашка на чугунной гильзе не будет проворачиваться, что неизбежно при заливке на гладкую чугунную гильзу, так как коэффициенты линейного расширения чугуна и алюминия значительно отличаются, а именно, алюминий имеет расширение в два раза больше чугуна, поэтому неизбежно образование зазора при нагревах и охлаждениях цилиндра. Величина зазора для цилиндра дизеля при внутреннем диаметре цилиндра 105 мм составит по нарезному диаметру:

23,5 ˙10-6 ˙121˙ 170 -

- 11,6 ˙10-6 ˙121˙170 = 0,25 мм, где 121 мм - наружный диаметр чугунной гильзы цилиндра дизеля ГАЗ в месте примыкания слоев;

170 - температура в месте примыкания слоев, о С (по данным лаборатории двигателей);

23,5˙10-6 1/град - коэффициент линейного расширения алюминия;

11,6˙10-6 1/град - коэффициент линейного расширения чугуна.

Этот зазор показан на фотографии микрошлифа соединения слоев, фиг. 1 х 100.

Недостатком аналога является то, что образование зазора в соединении слоев также неизбежно и поэтому теплопередача будет резко снижаться, так как коэффициент теплопроводности λ воздушного зазора и при шероховатой поверхности, как указано в источнике, значительно ниже металлических слоев и составляет:

- воздух при 200оС и слое до 5 мм 0,13 кг˙кал/м˙чо;

- алюминий 175 кг˙кал/м˙чо;

- железо 40-50 кг˙кал/м˙чо;

- котельная накипь 1-3 кг˙кал/м˙чо.

Образование такого зазора между слоями и окисление поверхностей резко ухудшает теплопередачу и цилиндры перегреваются. Видимо, по этой причине биметаллические цилиндры такого типа распространения не получили.

Прототипом может быть принят способ изготовления биметаллического цилиндра (чугун-алюминий) альфин-процессом. По этому способу чугунную гильзу, обработанную по поверхности известными способами для удаления окисленной пленки и загрязнений, обмывают методом окунания в жидкий расплав алюминиевого сплава того же состава, что и для ребристой рубашки, в течение 15-20 мин до образования на поверхности чугуна интерметаллического соединения алюминия и железа. Затем алитированную гильзу быстро вставляют в форму и заливают известными способами алюминиевый сплав. При этом получают промежуточный интерметаллический слой толщиной 0,02-0,03 мм, который обеспечивает плотное и слитное соединение слоев. Интерметаллический слой характеризуется высокой твердостью и хрупкостью, прочность его около 8 кгc/мм2.

Недостатками являются сложность, низкая производительность и высокая трудоемкость процесса, так как на алитирование затрачивается 15-20 мин на каждую гильзу. Из-за этих недостатков альфин-процесс для биметаллических цилиндров распространения не получил.

Целью изобретения является совершенствование способа изготовления биметаллических ребристых цилиндров.

Целью изобретения является создание простого способа излучения плотного и слитного соединения слоев алюминия и чугуна с меньшей затратой времени на алюминирование гильзы.

Эта цель достигается тем, что в способе изготовления биметаллических ребристых цилиндров, включающем отливку и подготовку поверхности чугунной гильзы, алюминирование ее наружной поверхности, отливку наружной ребристой рубашки из алюминиевого сплава на алюминированный слой чугунной гильзы, установленной в литейную форму, алюминирование наружной поверхности гильзы осуществляют путем металлизации, а готовый ребристый цилиндр подвергают термическому спеканию слоев в твердом состоянии при температуре, близкой к температуре плавления алюминия 570±10оС, в течение 5-10 ч.

Известна металлизация как процесс покрытия изделий из различных материалов тонким слоем металла распылением его в расплавленном виде с помощью сжатого воздуха и диффузионная металлизация как насыщение поверхностных слоев металлических изделий (главным образом, стальных) различными металлами: алюминием, хромом, цинком и др. путем диффузии их из внешней среды при высокой температуре. Основная цель - повышение жароупорности, коррозионной стойкости, кислотоупорности, твердости, износостойкости изделий.

В рассматриваемом решении промежуточный слой алюминия за счет адгезии образует плотную связь контактируемых повеpхностей разнородных металлов: чугуна и алюминия. При этом жидкие частицы алюминия, летящие в факеле металлизатора, ударяясь о твердую поверхность чугунной гильзы, разрушают или истончают окисную пленку и при последующей операции термического спекания обеспечивается плотное контактирование алюминия и чугуна гильзы, а следовательно, создаются благоприятные условия для процессов диффузии и образования химических соединений в месте контакта. Алюминиевый сплав, залитый на промежуточный металлизированный слой, за счет когезии, так как здесь однородные металлы, создает прочное и плотное соединение слоев напыленного и залитого алюминия.

П р и м е р. Чугунные гильзы изготовляли известными способами: центробежным литьем, литьем в кокиль, литьем в песчаную форму и механической обработкой. Для получения слитного и плотного соединения алюминиевого и чугунного слоев на наружную поверхность чугунной гильзы наносили методом металлизации промежуточный слой алюминия толщиной 0,05-0,5 мм. Партию гильз устанавливали на площадке и проводили их метализацию с использованием алюминиевой проволоки. Температура процесса ≈ 800оС. На металлизацию одной гильзы требовалась 1 мин.

После металлизации гильзы устанавливали в форму и заливали под низким давлением ребристую алюминиевую рубашку (можно залить и другим известным способом: в песчаную форму, под высоким давлением).

Изготовленные таким образом биметаллические цилиндры в твердом состоянии подвергали термическому спеканию слоев при температуре, близкой к температуре плавления алюминия, но при условии твердого состояния спекающихся слоев чугуна и алюминия, в данном случае такой температурой принята 570+10оС. Время выдержки при указанной температуре должно быть 5-10 ч в зависимости от толщины стенок.

Снижение температуры < 560оС не обеспечивало плотного соединения слоев, повышение >580оС вызывало оплавление.

При выдержке < 5 ч также не всегда получалось плотное соединение слоев, увеличение выдержки технологически нецелесообразно. Фотомикроструктуры спекшихся слоев приведены на фиг. 2, на которой видна cлитность соединения, на фиг. 3 - микрофотография слоев до спекания, где все 3 слоя имеют границы раздела.

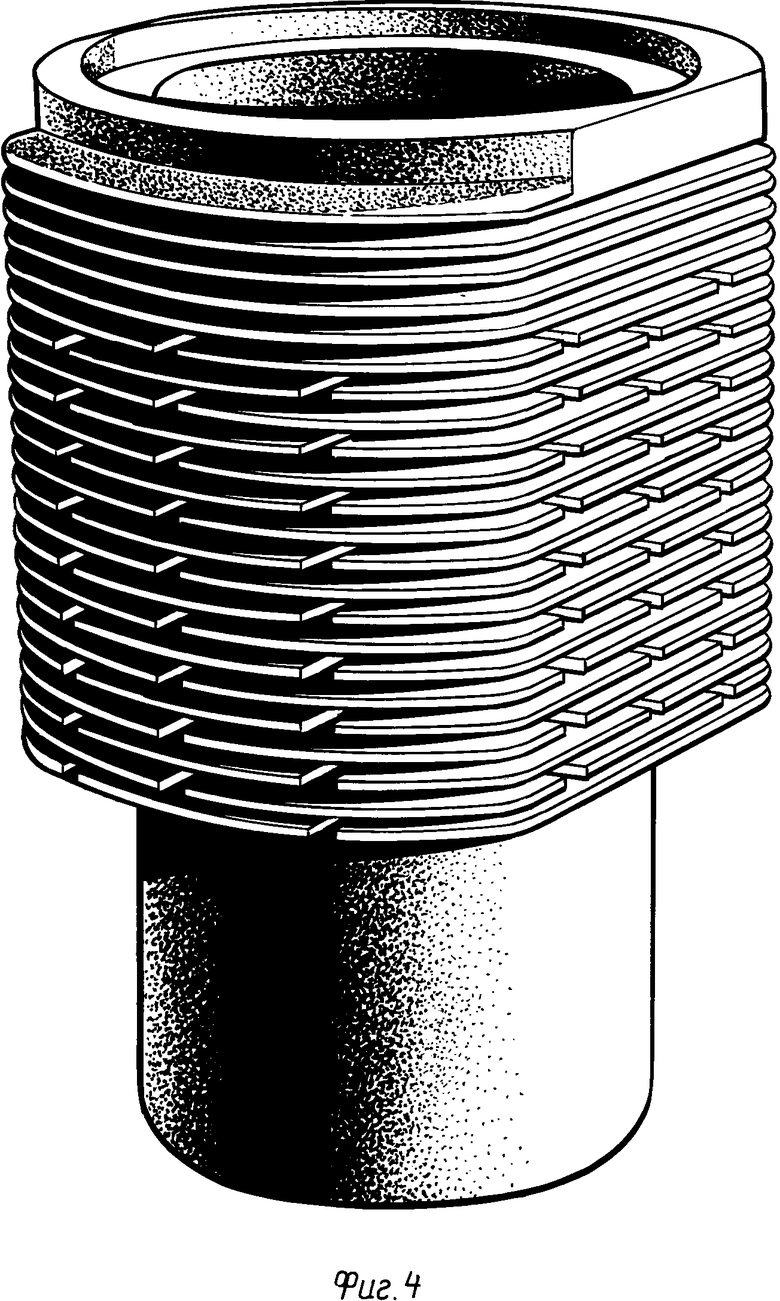

Изготовленный предложенным способом биметаллический цилиндр для дизеля ГАЗ с воздушным охлаждением ГАЗ-542.10 показан на фиг. 4.

Была изготовлена партия биметаллических цилиндров для лабораторных и стендовых испытаний. Получены следующие результаты: все цилиндры имели плотное соединение слоев. Способ прост в осуществлении; время на алюминирование одной гильзы ≈ 1 мин.

Масса чугунного цилиндра 7,450 кг, масса биметаллического цилиндра 4,745 кг, т. о. масса цилиндра снижена на 36% ; снижается температура на зеркале цилиндров (рабочей поверхности) на 18-31% в сравнении с чугунными цилиндрами за счет повышения теплопроводности ребристой части, стабилизируется температурный режим по образующей цилиндра, снижаются температурные напряжения в цилиндре. Повышается полезная нагрузка автомобиля за счет снижения массы двигателя, повышается мощность двигателя на 8-10 л. с. за счет форсажа. Будущее двигателестроения принадлежит биметаллическим цилиндрам.

Проведенный анализ и испытания показали, что предлагаемое решение соответствует критериям новизны, изобретательского уровня и промышленной применимости. (56) Патент Японии N 48-175756, кл. 11 В 083, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| Стержень для отливок ребристого цилиндра двигателей | 1983 |

|

SU1088864A1 |

| Биметаллический цилиндр для двигателя внутреннего сгорания с воздушным охлаждением | 1989 |

|

SU1686205A1 |

| ОТЛИВКА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2146183C1 |

| Способ изготовления литейных форм | 1979 |

|

SU831351A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Устройство для металлизации | 1979 |

|

SU885338A1 |

| КОМПОНЕНТ ДЛЯ ЛИТЬЯ С ИСПОЛЬЗОВАНИЕМ ЗАКЛАДНЫХ ЭЛЕМЕНТОВ, ГИЛЬЗА ЦИЛИНДРА, БЛОК ЦИЛИНДРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗЫ ЦИЛИНДРА | 2006 |

|

RU2376107C2 |

| ГИЛЬЗА ЦИЛИНДРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2627526C2 |

| Способ биметаллического литья | 1978 |

|

SU789227A1 |

Использование: в области машиностроения, в частности при изготовлении биметаллических ребристых цилиндров двигателей внутреннего сгорания с воздушным охлаждением. Способ включает алюминирование чугунной гильзы и заливку алюминиевой ребристой рубашки, при этом алюминирование наружной поверхности чугунной гильзы осуществляют путем металлизации, а готовый ребристый цилиндр подвергают термообработке при 570 ± 10C в течение 5 - 10 ч в зависимости от толщины стенок, что позволит значительно снизить время алюминирования с 15 - 20 до 1 мин при высокой плотности сцепления слоев чугуна и алюминия. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ, включающий отливку и подготовку поверхности чугунной гильзы, нанесение на ее наружную поверхность промежуточного слоя из алюминия, установку чугунной гильзы в литейную форму, заливку в нее алюминиевого сплава для формирования наружной ребристой рубашки, отличающийся тем, что промежуточный слой из алюминия наносят путем металлизации, а готовый ребристый цилиндр подвергают термической обработке в твердом состоянии при (570 ± 10)oС в течение 5 - 10 ч.

Авторы

Даты

1994-01-30—Публикация

1992-09-07—Подача