Изобретение относится к сварочному производству и может быть использовано при реставрации художественных изделий из цинка и его сплавов, а также при изготовлении и ремонте деталей и заготовок из цинка и его сплавов в различных отраслях хозяйства.

Детали из цинка и его сплавов или части этих деталей могут соединяться между собой с помощью паяных или сварных швов, получаемых с использованием способов пайки или сварки.

Для соединения деталей из цинка и его сплавов могут применяться сварные швы, выполняемые с применением газового и дугового в среде аргона способов сварки. При этом в качестве присадочного материала используют присадочные прутки, нарезанные из листового цинка той же толщины, что и основной металл (С. М. Гуревич. Справочник по сварке цветных металлов. Киев: Наукова Думка, 1981, с. 424-425).

В процессе реставрации высокохудожественных изделий из цинка и его сплавов (например, скульптур) приходится соединять отдельные части деталей между собой, устранять имеющиеся в них трещины, глубокие свищи и др. Способы дуговой сварки в среде аргона и пламенем газовой горелки не всегда могут быть применены для этих целей из-за возможного неблагоприятного воздействия дуги или пламени газовой горелки на участки поверхности реставрируемых изделий рядом с непосредственным местом сварки, из-за образования большого объема расплавленного металла и возможного прожога отдельных участков изделий, приводящих к разрушению этих поверхностей и порче исторически ценных художественных изделий.

Наиболее близкими к предлагаемому изобретению являются паяный шов и способ пайки, например, в пламени газовой горелки, применяемые для соединения деталей из цинка и его сплавов и для исправления дефектов в цинковых отливках с применением оловянно-свинцовых, оловянно-цинковых, кадмиевых и др. припоев (Н.Ф.Лашко, С.В.Лашко-Аванян. Пайка металлов - М.: Машгиз, 1959 г., с. 425-426), выбранные авторами за прототип.

Однако применение паяных швов и способа пайки деталей из цинковых сплавов обладает рядом существенных недостатков, основными из которых являются низкая прочность паяных швов, выполненных с применением легкоплавких припоев по сравнению с прочностью основного металла; возникновение контактной коррозии между металлом паяного шва и основным металлом из-за существенного отличия в химических составах металла паяного шва и цинкового сплава; трудность, а иногда и невозможность обеспечить отсутствие непропаев в паяных соединениях толстостенных деталей (например, в толстостенных частях скульптур из цинковых сплавов).

Последнее объясняется тем, что для обеспечения хорошего соединения жидкого металла припоя с основным металлом необходимо, чтобы основной металл по всему сечению был нагрет выше температуры плавления припоя и жидкий припой смачивал основной металл. Однако в толстостенных изделиях такой нагрев основного металла при пайке не всегда представляется возможным выполнить. Поэтому во многих паяных изделиях из цинка и его сплавов наблюдаются непропаи в нижней части соединений.

Известен также способ низкотемпературной сварки-пайки, при котором расплавляется только легкоплавкий присадочный пруток и флюс, а основной металл не доводится до плавления, и который применяется для соединения металлов и исправления в них дефектов (Технология электрической сварки металлов и сплавов плавления. Под редакцией академика Б.Е. Патона. - М.:Машиностроение, 1974, с. 506). Однако получаемые при этом паяные соединения обладают теми же недостатками, что и паяные соединения, получаемые при обычных способах пайки.

Задачей настоящего изобретения является создание такого соединительного шва в деталях из цинковых сплавов и способа его получения, при которых обеспечивается получение прочного соединения этих деталей между собой при отсутствии значительных повреждений поверхности у зоны соединения и прожогов в высокохудожественных и других изделиях из цинковых сплавов.

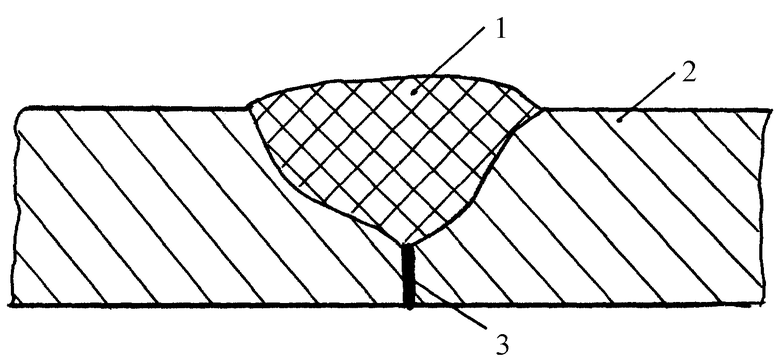

Поставленная задача может быть решена в том случае, если соединительный шов будет комбинированным сварно-паяным (фиг. 1) и будет состоять из сварной части шва (1), выполненной на глубину 10-90% от толщины соединяемых металлов (2), и из паяной части шва (3), выполненной на оставшуюся глубину соединения, а способ его получения будет заключаться в том, что в качестве источника нагрева основного и присадочного металлов применяют струю газа (аргона или воздуха), нагретого до температуры выше температуры плавления основного металла, сварку ведут на глубину 10-90% от толщины соединяемых металлов и при этом обеспечивают нагрев остальной части металла в соединении до температуры выше температуры плавления присадочного металла, более легкоплавкого, чем основной металл, но ниже температуры плавления основного металла, и достаточный для осуществления пайки на остальной части толщины соединяемых металлов, выполнение которой осуществляется одновременно со сваркой верхней части соединения.

Преимуществами получаемого соединительного комбинированного сварно-паяного шва являются то, что в верхней (как правило, большей) части сечения он является сварным, а в остальной части соединения - паяным, причем паяный шов является продолжением сварного шва и получается одновременно со сварным швом. Наличие в нижней части соединения паяного шва обеспечивает предотвращение полного проплавления и даже прожега основного металла за счет отсутствия расплавления основного металла в нижней части соединения; наличие в верхней части соединения сварного шва, состоящего из значительной доли основного металла (цинка) и частично из более легкоплавкого присадочного металла, обеспечивает существенное повышение прочности соединения и коррозионной стойкости соединяемых участков по сравнению с паяным швом, так как химический состав получаемого сварного шва намного ближе к составу основного металла, чем химический состав паяного шва. Применяемая в качестве источника нагрева струя газа (аргона или воздуха), нагреваемого специальным нагревательным устройством до заданной температуры и истекающего из сопла в зону соединения с заданной скоростью, является не таким жестким источником нагрева, как электрическая дуга или газовое пламя, и позволяет легко и в широких пределах регулировать величину зоны, температуру нагрева и степень проплавления основного металла таким образом, чтобы как можно меньше повреждать элементы поверхности деталей. Применяемая в качестве источника нагрева струя нагретого аргона обеспечивает не только нагрев и плавление основного и присадочного металлов, но и их защиту от окисления воздухом. В случае использования в качестве источника нагрева струи нагретого воздуха необходимо защищать зону соединения от вредного воздействия воздуха флюсом, например, канифольным, предварительно наносимым на поверхности деталей, подвергающихся комбинированной сварке и пайке, и на поверхность присадочных прутков.

Экспериментальные работы выполнялись при соединении цинковых пластин толщиной 2, 5 и 8 мм. Соединение пластин выполнялось с применением как струи нагретого аргона, так и струи нагретого воздуха. Пластины толщиной 2 и 5 мм соединялись без разделки кромок. Для соединения пластин толщиной 8 мм на пластинах была выполнена разделка кромок с суммарным углом раскрытия 65-70o и глубиной разделки 4 мм. Подлежащие соединению участки основного металла по наружной поверхности и торцам механическим путем были зачищены до металлического блеска. В качестве присадочного материала в обоих случаях применялись прутки оловянно-цинкового сплава эвтектического состава (90% олова, 10% цинка). При применении в качестве источника нагрева струи нагретого воздуха на места, подлежащие соединению, с наружной стороны и с торцем был нанесен слой канифольного флюса.

На подготовленные указанным образом пластины направлялась струя нагретого до температуры 650-750oC газа. Как только основной металл начинал плавиться, в зону нагрева подавался присадочный металл. Под влиянием струи нагретого газа присадочный металл расплавлялся и затекал в зазор между соединяемыми деталями в нижней части пластин, образуя там паяный шов, а в верхней части вместе с расплавленным основным металлом образовывал общую сварочную ванну и после затвердевания - сварной шов.

Вырезанные из полученных соединений макрошлифы показали, что пластины надежно соединены между собой комбинированным сварно-паяным швом: сварным в верхней части пластин и паяным на глубину до 50% от толщины в остальной части пластин. Дефекты в полученных соединениях при внешнем осмотре и при осмотре поперечных сечений на макрошлифах в виде трещин, несплавлений, непропаев, свищей отсутствовали.

Из полученных соединений пластин цинка были изготовлены плоскоразрывные образцы без усиления шва. Временное сопротивление разрыву полученных плоскоразрывных образцов составило 38-65 МПа, причем разрушение проходило по металлу шва. В чисто паяном соединении из этих же пластин цинка толщиной 2 мм, выполненных с применением в качестве припоя рассмотренного эвтектического сплава олова с цинком, временное сопротивление разрыву составило 22-25 МПа.

Таким образом, предлагаемый способ соединения позволяет изготавливать, ремонтировать или реставрировать детали из цинка и его сплавов при отсутствии прожогов и значительных повреждений поверхности при обеспечении высокого качества и высокой прочности соединений, что обусловливает его технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИПОЙ ДЛЯ ПАЙКИ ЦИНКА И ЕГО СПЛАВОВ | 1996 |

|

RU2138378C1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| Способ сварки плавлением | 1989 |

|

SU1742001A1 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| Способ изготовления пластинчатых теплообменников | 1988 |

|

SU1602645A1 |

| СПОСОБ СОЕДИНЕНИЯ ОЦИНКОВАННЫХ ТРУБ | 2002 |

|

RU2247888C2 |

Изобретение может быть использовано при реставрации, изготовлении и ремонте изделий из цинка сваркой и пайкой. Соединительный шов является комбинированным сварно-паяным. Состоит из сварной части шва на глубину 10-90% от толщины соединяемых металлов и из паяной части шва на оставшуюся глубину соединения. В качестве источника нагрева основного и присадочного металлов применяют струю газа (аргона или воздуха), нагретого до температуры выше температуры плавления основного металла. Сварку ведут с применением присадочного металла, более легкоплавкого чем основной металл, на глубину 10-90% от толщины соединяемых металлов. Обеспечивают нагрев остальной части основного металла в соединении до температуры выше температуры плавления присадочного металла, но ниже температуры плавления основного металла. Пайку металла в остальной части соединения осуществляют на глубину 90-10% от толщины соединяемых металлов. В результате обеспечивается прочное соединение деталей без значительных повреждений поверхности у зоны соединения и прожогов в высокохудожественных и других изделиях из цинковых сплавов. 2 с. и 1 з.п. ф-лы, 1 ил.

| Лашко Н.Ф | |||

| и др | |||

| Пайка металлов | |||

| - М.: Машиностроение, 1959, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| Гуревич С.М | |||

| Справочник по сварке цветных металлов | |||

| - Киев: Наукова думка, 1981, с | |||

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО МЕТРОЛОГИЧЕСКОГО КОНТРОЛЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ БЕЗ ДЕМОНТАЖА С ОБЪЕКТА | 2014 |

|

RU2584379C1 |

| ГЛУБИННЫЙ ДИСТАНЦИОННЫЙ МАНОМЕТР | 0 |

|

SU327320A1 |

Авторы

Даты

2000-03-10—Публикация

1996-08-30—Подача