Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано в устройствах для их гранулирования.

Известна фильера гранулятора пластмасс, содержащая стальной корпус и соединенную с ним рабочую часть с формирующими отверстиями, выполненными из твердого сплава ВКВ, закрепленных в матрице, представляющей собой дисперсионно твердеющий сплав - марганцовистый мельхиор МНМц 20-20 (Наплавка фильер композиционными сплавами /Ю.Д. Мышко, В.Г. Нечипоренко, А.Н. Гладченко и др. // Химическое и нефтяное машиностроение. - 1983. - N 6. - с. 28-30).

Недостаток известной фильеры гранулятора полимерных материалов состоит в том, что в процессе эксплуатации за счет значительного различия в уровне твердости твердосплавных втулок (HRC 74-75 (HRA 86-87)) и матрицы (HRC 25-34) наблюдается неравномерное изнашивание рабочей поверхности фильеры и режущей кромки вращающихся ножей. Это приводит к разрушению места спая, выкрашиванию в твердосплавных втулках и ножах и заклиниванию пары трения. Данный процесс усугубляется при грануляции дисперсно-наполненных полимеров.

Наиболее близкая по технической сущности и достигаемому результату является фильера гранулятора полимерных материалов, содержащая формующие и калибрующие каналы, выполненные из износостойкого материала на основе карбида вольфрама или карбида титана, связанного с корпусом и стенками калибрующих каналов по контактирующим поверхностям посредством пайки металлической связкой (а.с. СССР N 1812112, кл. B 29 B 9/06, 1991). Металлическая связка представляет собой мельхиор следующего состава, мас.%: Cu 78 - 81; Ni 9 - 11; Mn 9 - 11.

Недостаток известной фильеры гранулятора полимерных материалов состоит в том, что в случае изготовления рабочей части фильеры полностью из износостойкой наплавки (WC (или TiC) - мельхиор) на всю высоту калибрующих каналов в процессе эксплуатации происходит выкрашивание режущей кромки калибрующих каналов. Если калибрующие каналы изготовлены из износостойких вставок и сплавлены с корпусом фильеры наплавкой, то из-за неравномерного их износа происходит преждевременное снятие фильеры с экструдера на перешлифовку рабочей поверхности, что связано с дополнительными материальными и трудовыми затратами.

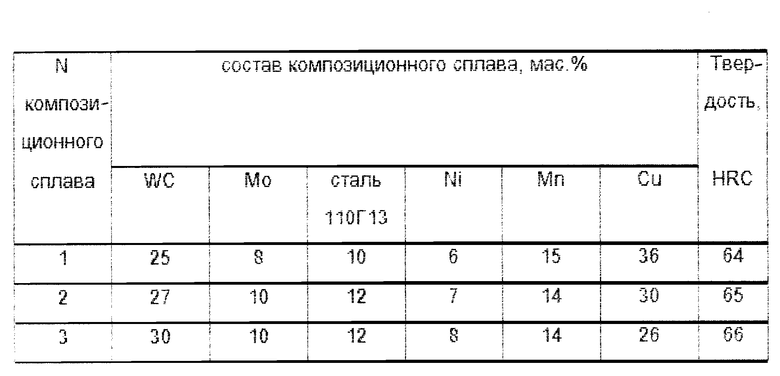

Предлагаемое изобретение позволяет повысить надежность и долговечность фильеры гранулятора полимерных материалов, что значительно увеличивает срок ее службы по сравнению с известными фильерами (аналогом и прототипом). Этот технический результат достигается тем, что фильера гранулятора полимерных материалов содержит стальной корпус с формирующими и калибрирующими каналами, при этом калибрующие каналы выполнены в твердосплавных втулках, а рабочая поверхность фильеры выполнена из композиционного материала. Особенностью заявляемой фильеры является то, что в качестве материала втулок используют твердый сплав WC-Co, и/или WC - сталь 110Г13, и/или TiC-NiCr, а в качестве материала матрицы рабочей части композиционный сплав, при следующем соотношении компонентов, мас.%: WC - 25 - 30; Mo - 8 - 10; сталь 110Г13 - 10 - 12; Ni - 6 - 8; Mn - 14 - 15; медь - остальное

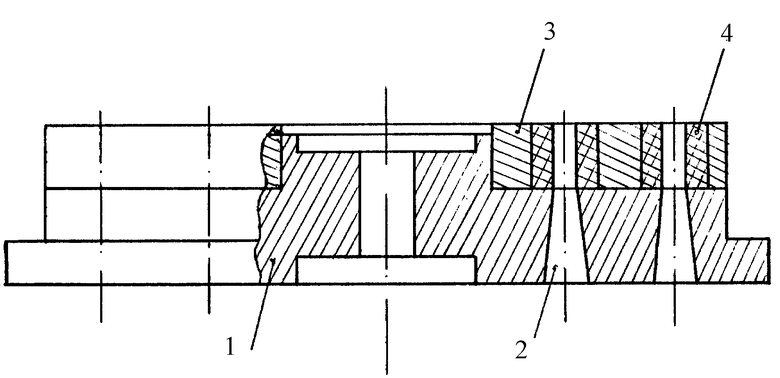

Заявляемая фильера (см. чертеж) состоит из корпуса 1, в котором выполнены формирующие каналы 2. Рабочая поверхность фильеры 3 изготовлена из композиционного сплава путем наплавки ее на всю высоту калибрующих каналов, выполненных в виде твердосплавных втулок 4, которые предварительно устанавливаются в корпус фильеры перед наплавкой. В заявляемой фильере могут быть использованы как втулки, изготовленные из одного твердого сплава так и комбинации втулок, изготовленные из различных вышеуказанных твердых сплавов. Это возможно из-за близкого значения твердости используемых твердосплавных втулок (HRC 66-68, (Порошковая металлургия, технология, свойства, области применения: Справочник / И.М. Федорченко и др. - Киев: Наук. думка, 1985. - 624 с)). Композиционный сплав в указанном концентрационном интервале по уровню твердости (HRC 64-66, см. таблицу) близок к твердости твердосплавных втулок, что приводит к равномерному изнашиванию рабочей поверхности фильеры при ее эксплуатации. Это становится возможным за счет присутствия в матрице карбидов WC и M12C (где в качестве M входят W, Mo, Ni, Fe), образующийся в процессе наплавки. При содержании в сплаве WC, Mo, Ni и стали 110Г13 меньше указанных пределов он не достигает уровня твердости твердосплавных втулок. При большем их содержании в процессе наплавки образуется каркас из тугоплавких компонентов, что приводит к образованию несплошностей между стальным корпусом и композиционным сплавом.

Фильера работает следующим образом. Фильера устанавливается на экструдер (червячный пресс). Расплав полимера продавливается через калибрующие каналы 4 и срезается ножами, вращающимися по рабочей поверхности фильеры. Конструкция фильеры позволяет повысить надежность и увеличить долговечность и улучшить качество гранул за счет более равномерного износа рабочей поверхности фильеры. Срок службы фильер изготовляемых по предлагаемому изобретению по сравнению с известными увеличивается в 1,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ГРАДИЕНТНОЙ СТРУКТУРОЙ | 1999 |

|

RU2164260C1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2155243C2 |

| ТВЕРДЫЙ СПЛАВ | 1996 |

|

RU2113532C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| ТВЕРДЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2165473C2 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2003 |

|

RU2259407C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СПЕЧЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА СО СВЯЗКОЙ ИЗ СТАЛИ | 2009 |

|

RU2410202C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2112068C1 |

Фильера гранулятора полимерных материалов содержит корпус с формующими и калибрующими каналами. Калибрующие каналы выполнены в твердосплавных втулках. Рабочая поверхность фильеры выполнена из композиционного сплава. В качестве материала втулок используют твердый сплав WС-Со, и/или WС - сталь 110Г13, и/или TiС-NiCr. В качестве материала матрицы рабочей части используют композиционный сплав при следующем соотношении компонентов, мас.%: WС - 25-30; Мо - 8-10; сталь 110Г13 - 10-12; Ni - 6-8; Мn - 14-15; медь - остальное. Предлагаемое изобретение позволяет повысить надежность и долговечность фильеры гранулятора полимерных материалов. 1 табл., 1 ил.

Фильера гранулятора полимерных материалов, содержащая корпус с формующими и калибрующими каналами, при этом калибрующие каналы выполнены в твердосплавных втулках, а рабочая поверхность фильеры выполнена из композиционного сплава, отличающаяся тем, что в качестве материала втулок используют твердый сплав WC - Co, и/или WC - сталь 110Г13, и/или TiC - NiCr, а в качестве материала матрицы рабочей части - композиционный сплав при следующем соотношении компонентов, мас.%: WC - 25 - 30; Mo - 8 - 10; сталь 110Г13 - 10 - 12; Ni - 6 - 8; Mn - 14 - 15; медь - остальное.

| Фильера гранулятора полимерных материалов | 1991 |

|

SU1812112A1 |

| Решетка гранулятора | 1987 |

|

SU1482806A1 |

| Гранулирующая головка | 1979 |

|

SU856824A1 |

| US 4678423 A, 07.07.1887. | |||

Авторы

Даты

2000-03-10—Публикация

1997-11-03—Подача