Предлагаемое изобретение относится к получению синтетического фожазита, не содержащего связующего. Полученный цеолит может быть использован как катализатор (или его составная часть) в химической и нефтехимической промышленности, как адсорбент для очистки водных и газовых потоков от ионов металлов и органических компонентов, а также для получения энтеросорбентов для лечения интоксикаций.

Наиболее близким к предложенному способу является "Способ получения гранулированого цеолита типа фожазит на основе природного глинистого материала" (патент РФ N 2033966 от 30.12.92 г.). В соответствии с известным способом цеолит получают путем смешивания глинистого материала, например каолина, галлуазита, с сульфатом алюминия, едким натром, а также с диоксидом кремния или гидроксидом алюминия (в зависимости от состава исходной глины), последующей термопаровой обработки (при температуре 110 - 250oC) и термической активации при 700oC, смешиванием с предварительно приготовленным алюмокремнегидрогелем (до образования пластичной массы), гранулирования и гидротермальной кристаллизации.

Недостатком известного способа является невозможность движения полной кристаллизации рентгеноаморфных гранул в кристаллическую структуру целевого цеолита, так как не обеспечивает равномерного смешивания исходных компонентов и тесного контакта между ними. Это приводит к получению целевого продукта с остаточным содержанием других фаз (аморфных исходных компонентов) и в связи с этим со сравнительно низкими основными показателями (сорбционная емкость и механическая прочность), которые определяют эффективность использования цеолита в промышленных условиях.

Задача настоящего изобретения - получение сравнительно чистой кристаллической структуры цеолита без остаточного содержания других фаз (аморфных исходных компонентов) и, как следствие, получение синтетического гранулированного цеолита с повышенными сорбционной емкостью и механической прочностью.

Поставленная задача решается за счет использования следующих технологических приемов:

- смесь, полученную после смешивания глинистого материала с диоксидом кремния, увлажняют до содержания влаги 40-45 мас.% и перемешивают до образования пластичной массы, а затем гранулируют; в результате обеспечивается равномерное распределение исходных компонентов, тесный контакт между ними, а при термической обработке происходит полное взаимодействие между исходными компонентами с образованием алюмосиликата заданного промежуточного состава;

- алюмосиликат заданного промежуточного состава размалывают до порошка с размером частиц не более 100 мкм, смешивают его с концентрированными растворами (40-45 мас. %) силиката и алюмината натрия, обеспечивая образование алюмокремнегидрогеля во всем объеме реакционной массы и равномерное его распределение практически на молекулярном уровне, с последующими гранулированием и гидротермальной кристаллизацией.

Указанные отличительные признаки способа обеспечивают тонкое смешение исходных компонентов, тесный контакт между ними и, как следствие, достижение практически полной кристаллизации в целевой цеолит.

Предлагаемый способ осуществляют следующим образом. Основной исходный материал - природный глинистый минерал, имеющий содержание диоксида кремния и гидроокиси алюминия, соответствующее соотношению SiO2 : Al2O3 = 2:1 (каолин, галлуазит) смешивают с диоксидом кремния. Конечное соотношение SiO2 : Al2O3 = 3,5:1. В качестве оксида кремния используют высокодисперсный порошок SiO2 в химически активной форме, например отход производства фосфатных удобрений - белая сажа, или отход металлургического производства ферросилицидов. При перемешивании в смесь добавляют воду до влажности 40-45 мас.%. Смесь перемешивают до образования пластичной массы, которую затем формуют в гранулы (оптимальный размер гранул - 4 мм), и полученные гранулы сушат при 120 - 140oC в течение 3 часов.

Затем проводят термическую активацию при 700oC, в результате которой образуется промежуточный аморфный алюмосиликат, способный кристаллизоваться в цеолитную структуру. Полученные аморфные гранулы промежуточного состава размалывают до размера частиц не более 100 мкм, порошок загружают в смеситель и при работающей мешалке заливают расчетное количество концентрированных растворов алюмината и силиката натрия. Концентрация раствора алюмината натрия (по оксидам алюминия и натрия) составляет 40-45 мас.%, силиката натрия (по оксидам кремния и натрия) - 40-45 мас.%. Указанная концентрация растворов обеспечивает при перемешивании с глинистым материалом образование густой пластичной массы, пригодной для формования. В процессе взаимодействия растворов алюмината и силиката натрия идет образование алюмокремнегидрогеля во всем объеме реакционной массы и его равномерное распределение на молекулярном уровне, что невозможно достичь при простом механическом перемешивании глинистого материала и предварительно приготовленного алюмокремнегидрогеля.

Затем пластичную массу формуют в гранулы (диаметром ~2 мм), сушат при 120 - 140oC в течение 4 часов и подвергают гидротермальной кристаллизации.

Сущность способа поясняется конкретными примерами его осуществления.

Пример 1. Данный пример демонстрирует возможность получения цеолита X при использовании каолина.

В смеситель загружают 120 г каолина с соотношением SiO2 : Al2O3 = 2 и 45 г белой сажи. Смесь перемешивают 15 мин и затем добавляют 110 мл воды до ее содержания 40 мас.%. Перемешивание продолжают до образования пластичной массы. Затем осуществляют формование, получая гранулы диаметром ~4 мм, которые сушат при 120oC в течение 3-4 часов. Высушенные гранулы подвергают термической активации при 700oC в течение 3 часов, после чего их размалывают до размера частиц не более 100 мкм.

Полученный порошок алюмосиликата промежуточного состава (SiO2 : Al2O3 = 3,5) загружают в смеситель и перемешивают с 85 мл 40%-ного раствора силиката натрия и 50 мл 45%-ного раствора алюмината натрия. Перемешивание продолжают в течение 40 мин до полного окончания реакции образования алюмокремнегидрогеля. Полученную пасту формуют в гранулы диаметром ~2 мм и сушат при 120oC в течение 4 часов.

Высушенные аморфные гранулы (0,5 Na2O • 3,4 SiO2 • Al2O3) в количестве 156 г помещают в кристаллизатор и заливают кристаллизационным раствором, полученным смешением 350 мл воды, 150 мл 52%-ного раствора едкого натра и 15 мл раствора алюмината натрия. Суммарное соотношение компонентов в гранулах и кристаллизационном растворе: 2,1 Na2O • 3,2 SiO2 • Al2O3 • 60 H2O. Реакционная масса выдерживается при температуре ~20oC в течение 16 часов, после чего температуру повышают до 95oC, при которой масса выдерживается в течение суток.

Полученный цеолит отмывают от щелочного раствора и сушат.

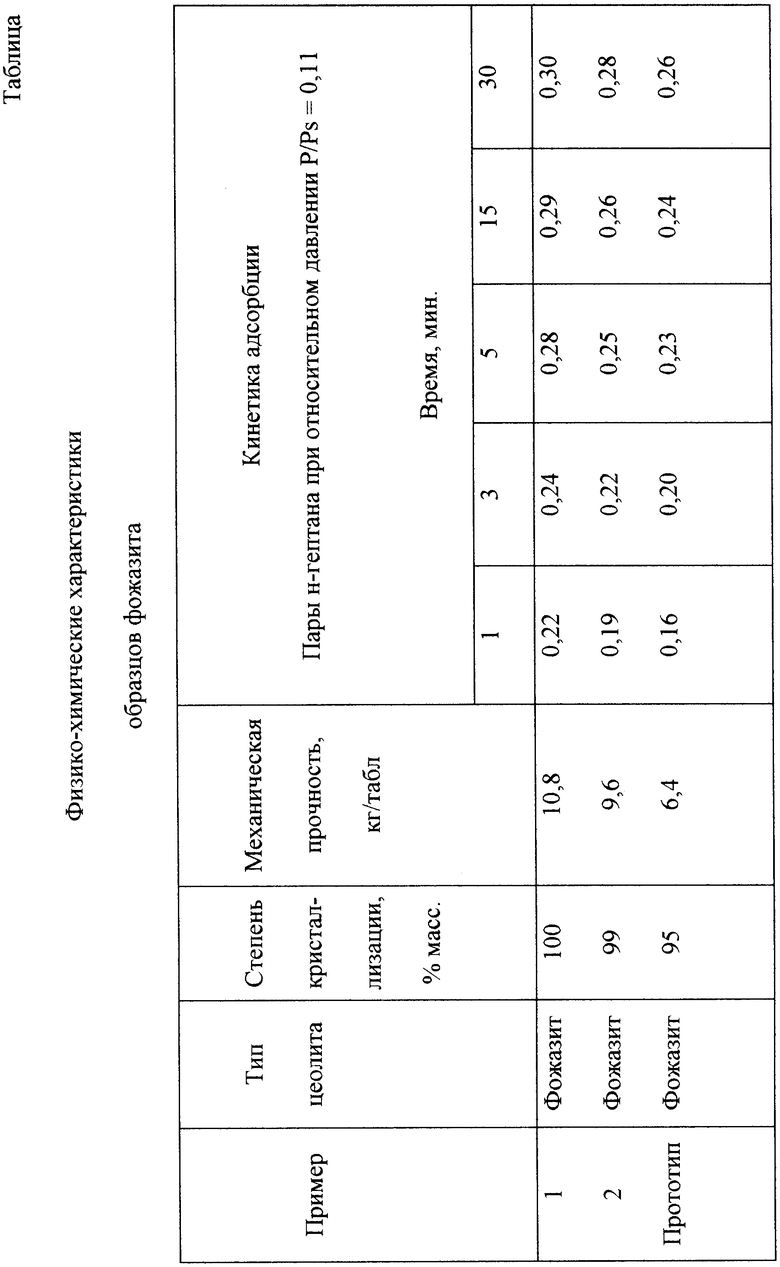

У полученного образца рентгеноструктурным методом определяли тип кристаллической решетки и степень кристаллизации, динамическую сорбционную емкость и механическую прочность гранул путем раздавливания таблеток цеолита на прессе Рухгольца.

Физико-химические характеристики цеолита представлены в таблице.

Пример 2. В данном примере показана возможность получения фожазита при использовании галлуазита.

Смешивают 120 г галлуазитовой глины и 45 г дисперсной двуокиси кремния. Добавляют 135 мл воды до ее содержания 45 мас.% и перемешивают до образования пластичной массы. Смесь формуют, подвергают термической обработке, размалывают, как показано в примере 1.

Порошок алюмосиликата промежуточного состава (SiO2 : Al2O3 = 3,5) перемешивают с 85 мл раствора силиката натрия и 50 мл раствора алюмината натрия (с концентрацией компонентов как в примере 1). Пластичную массу формуют и сушат. Аморфные гранулы состава (0,5 Na2O • 3,4 SiO2 • Al2O3) в количестве 156 г заливают кристаллизационным раствором, который получен путем смешивания 350 мл воды, 150 мл 52%-ного раствора едкого натра и 15 мл раствора алюмината натрия. Суммарное соотношение компонентов в гранулах и кристаллизационном растворе составляет: 2,1 Na2O • 3,2 SiO2 • Al2O3 • 60 H2O. Дальнейшие операции проводят как в примере 1.

Физико-химические характеристики цеолита приведены в таблице.

Как видно из таблицы, полученный цеолит обладает сравнительно более высокими показателями сорбционной емкости и механической прочности по сравнению с прототипом, что обеспечивает его более эффективное использование.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕМИНЕРАЛЬНЫЙ ГРАНУЛИРОВАННЫЙ АДСОРБЕНТ НА ОСНОВЕ ЦЕОЛИТА | 1997 |

|

RU2124942C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 1999 |

|

RU2146223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 1999 |

|

RU2146222C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА Y | 2000 |

|

RU2180320C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2000 |

|

RU2180319C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х | 2000 |

|

RU2180318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2001 |

|

RU2203223C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА Х | 2006 |

|

RU2322391C1 |

Изобретение относится к получению синтетического фожазита без содержания связующего. Полученный цеолит может быть использован как катализатор (или его составная часть) в химической и нефтехимической промышленности как адсорбент для очистки водных и газовых потоков от тяжелых металлов и органических компонентов. Сущность изобретения: природный глинистый материал, имеющий содержание диоксида кремния и гидроксида алюминия, соответствующее соотношению SiO2 : Al2O3 = 2 : 1, смешивают с диоксидом кремния в количестве, обеспечивающем соотношение SiO2 : Al2O3 = 3,5 : 1, затем добавляют воду до содержания ее в смеси 40 - 45 мас.%. После грануляции полученные гранулы сушат, подвергают термообработке, а затем размалывают до размера частиц не более 100 мкм. Полученный порошок смешивают с растворами алюмината и силиката натрия с концентрацией их 40 - 45 мас.% с последующими формованием, сушкой, гидротермальной кристаллизацией. Полученный цеолит обладает более высокими сорбционной емкостью и механической прочностью, чем цеолиты, получаемые ранее известными способами. 1 табл.

Способ получения синтетического фожазита, не содержащего связующего, включающий смешивание природного глинистого минерала с соотношением SiO2 : Al2O3 = 2 : 1, выбранного из ряда каолин, галлуазит, с диоксидом кремния, вводимом в количестве, обеспечивающем соотношение SiO2 : Al2O3 = 3,5 : 1, термическую обработку, гранулирование, гидротермальную кристаллизацию и сушку, отличающийся тем, что смесь глинистого минерала с диоксидом кремния смешивают с водой до ее содержания 40-45 мас.%, гранулируют, сушат при 120-140oС в течение 3-4 ч, подвергают термообработке при 700oС, полученные гранулы после этого размалывают до размера частиц не более 100 мкм и полученный порошок смешивают с растворами алюмината и силиката натрия с концентрацией их 40-45 мас. % и последующими формованием, сушкой, гидротермальной кристаллизацией.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033967C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Брек Д | |||

| Цеолитовые молекулярные сита | |||

| - М.: Мир, 1976, с | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

Авторы

Даты

1998-09-27—Публикация

1997-04-03—Подача