Изобретение относится к производству искусственных волокнистых матери- риалов для внутренних деталей обуви, в частности для стелек и полустелек .обуви, и может быть использовано в легкой промышленности.

Цель изобретения - улучшение качества картона за счет повышения сопротивления его многократному изгибу при одновременном снижении плотности .

Предлагаемая масса для изготовления стелечного картона состоит из волокнистого полуфабриката на основе продуктов размола стружки кожевенной хромовой, вырубки кожевенной и отходов картона обувного, латексного связующего - сополимера бутадиена, стирола, акрилонитрила и метакриловой кислоты при соотношении мономер.ов, соответственно равном 0--Ь5 : 20-32 ,5: : ,5-3,0 5 или смеси его с син- тетическим бутадиенвинилиденхлорид- ным или натуральным латексом, при,их соотношении в смеси от 1:1 до 2:1, гидрофобизующего агента, стабилизатора латекса и коагулянта при следую- щем соотноиюнии компонентов, мае.ч.: Волокнистый полуфабрикат . 100 Латексное связующее Гидрофобизующий агент 6-8 Стабилизатор латекса Коагулянт2-5

С целью линейной деформации картона при увлакснении и высушивании волокнистый полуфабрикат, может дополнительно содермоть продукт раз- мола юфтевых кож и целлюлозу древесную сульфатную при следующем соотно шении компонентов полуфабриката, ма с. ч,.:

Продукт размола, стружки кожевенной хромовой Продукт размола выр5/бки кожевенной20-25

Продукт размола отходов картона обувного 5-10 Продукт размола

юфтевых кож5 10

Целлюлоза древесная сульфатная10-30

В качестве гидрофобизующего агента масса содержит пеково-парафиновую эмульсию или канифольно парафиновую эмульсию, или цероксонЫо В качестве стабилизатора латекса масса содержит раствор лигносульфонатов или природных дубителей, например дубовый, кве раховый, мимозный и др, экстракты. В качестве коагулянта - раствор глинозема или квасцов алюмоаммонмйных, или алюмокалиевых. Масса может содержать также краситель для придания конечному продукту эстетических свойст

Предлагаемую массу приготавливают следующим обра зом.

Стружку кожевенную хромовую, вы™ рубку кожевенную, отходы картона обу ного, отходы юфтевых кож и целлюлозу древесную сульфатную раздельными потоками размалывают в водной среда на дисковых,, конических мельницах,, в роллах или на другом типе размольного оборудования до степени помола соответстэенио ,, 70

0

5

0

5

0

5

80, 5-50, 70-80 и 0-50 LJP. Полученные продукты размола смешивают в заданном соотношении и разбавляют водой, до получения суспензии волокнистого полуфабриката концентрацией 1,5-2,0. В приготовленный волокнистый полуфабрикат- при постоянном перемешивании вводят Гидрофобизующий агент, приготовленный по известной технологии „на основе клея таллового пекового, канифоли, парафина нефтяного, препарата ОС-20 и цероксонов, и после его введения в полном объеме систему перемешивают в течение 10-15 мин.

Латексное связующее - сополимер бутадиена, стирола, акрилонитрила и метакриловой кислоты с указанным мономерным составом или смесь его в указанном соотношении с синтетичес; 4я бутадиенвинилиденхлоридным, или с натуральным латексом Ревертекс стабилизируется раствором лигносульфонатоа или природных дубителей и разводится водой до концентрации 5iO,, считая ,на,полимер связующего.

Приготовленное и стабилизированное латексное связующее при постоянном перемешивании в заданном количестве вводится в обработанную гидрофобизую- щим агентом, з при необходимости и красителем, суспензию волокнистого полуфабриката. После достижения равном мерного распределения латексного связующего в с спензии волокнистого полуфабриката в полученную систему для астабилизации коллоидных частиц ла тексного связующего вводят раствор коагулянта и перемешивают в течение мин до полного осветления межволоконной жидкости.;

1 : -

, Из приготовленной массы на длинно- сеточной машине или другом картоноде- лательном оборудовании по известной технологии изготавливают стелечный картон,

Сопоставляют показатели качества образцов стелечного картона, полученных на листоотливном аппарате из предлагаемой м известной массы путем , отлива листа картона на проницаемой для воды подложке, прессования при давлении 1,5 МПа, конвективной сушки при до сухости , суточной отволожки и каландрования,

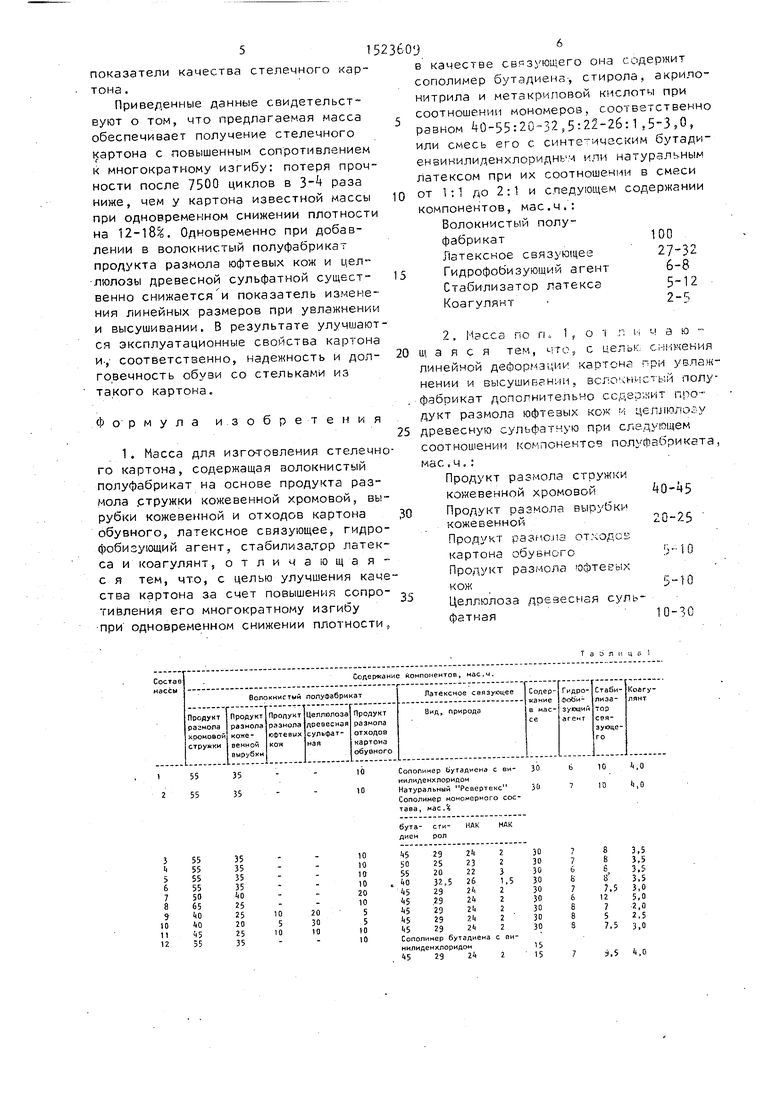

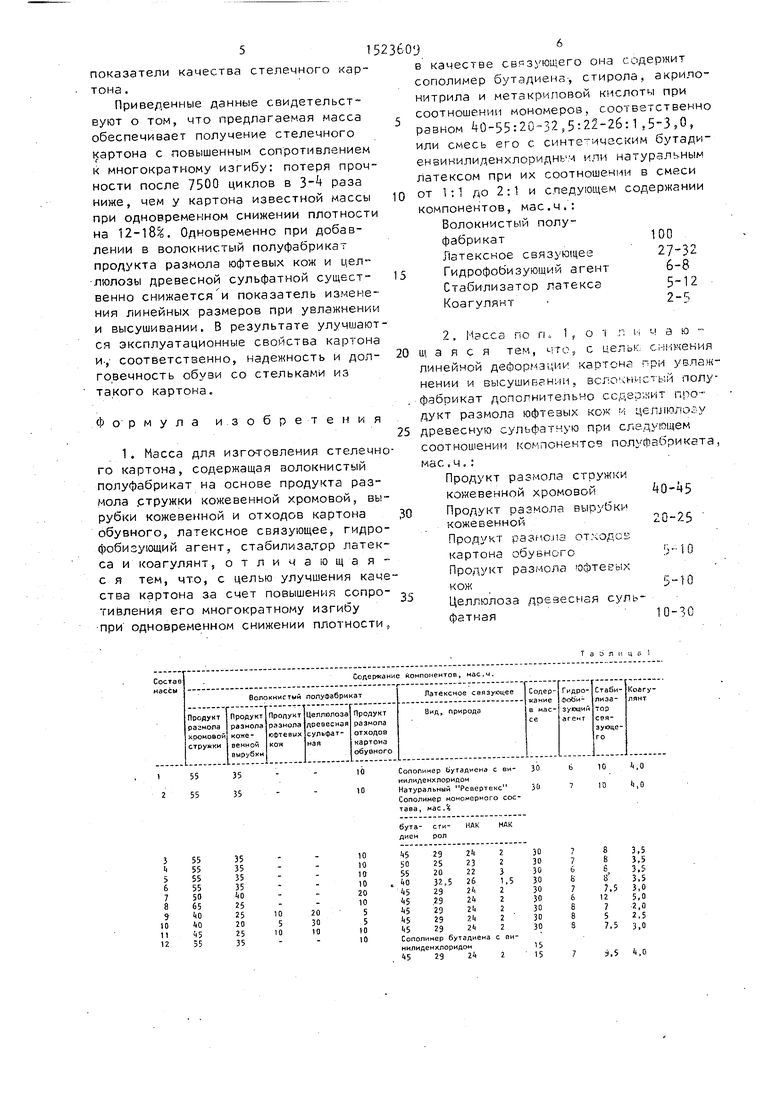

8 табл 1 приведены составы предлагаемой и известной масс для изготовления стелечного картона; в табл. 2 показатели качества стелечного картона .

Приведенные данные свидетельствуют о том, что предлагаемая масса обеспечивает получение стелечного картона с ловышенным сопротивлением к многократному изгибу: потеря прочности после 7500 циклов в 3- раза ниже, чем у картона известной массы при одновременном снижении плотности на 12-18. Одновременно при добавлении в волокнистый полуфабрикат продукта размола юфтевых кож и цел- люлозы древесной сульфатной сущест- венно снижается и показатель изменения линейных размеров при увлажнении и высушивании, В результате улучшаются эксплуатационные свойства картона и-, соответственно, надежность и дол- говечность обуви со стельками из такого картона.

Ф

ормула изо

р е т е и

1. Масса для изготовления стелечного картона, содержащая волокнистый полуфабрикат на основе продукта размола .стружки кожевенной хромовой, вырубки кожевенной и отходов картона обувного, латексное связующее, гидро- фобизующий агент, стабилизатор латекса и коагулянт, отличающая- с я тем, что, с целью улучшения качества картона за счет повышения сопро- тивления его многократному изгибу при одновременном снижении плотности,,

в качестве связующего она содержит сополимер бутадиена-, стирола, акрило- нитрила и метакриповой кислоты при соотношени11 мономеров, соответственно равном i}0-55:20-32,5:22-26:1 ,5-3,0, или смесь его с синтетическим бутади- ензинилиденхлориднь М или натуральным латексом при их соотношении в смеси от 1:1 до 2:1 и следующем содержании компонентов, мае,ч.: Волокнистый полуфабрикат100Латексное связующее 27-32 Гидрофобизующий агент 6-8 Стабилизатор латекса Коагулянт 2-5

2, Масса по ги 1, о т л (, чающаяся тем, что., с целью снижения линейной деформации картона при увлажнении и высушиБгнии, вcлo ч iмc ый полуфабрикат дополнительно ссдер-.кит продукт размола юфтевых кож целлюлозу древесную сульфатную при следующем соотношении компонентов полуфабриката, мае . ч.:

Продукт размола стружки кожевенной хромовой (0-ч5

Продукт размола вырубKt кожевенной20-25

Продукт раздела от.чодск картона обувного Продукт размола юфтееых кож5-10

Целлюлоза древесная сульфатная10-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления обувного картона | 1992 |

|

SU1838491A3 |

| Масса для изготовления кожевенного картона | 1988 |

|

SU1523607A1 |

| Состав для изготовления стелечного картона | 1981 |

|

SU1060736A1 |

| Состав для изготовления стелечного картона | 1975 |

|

SU529278A1 |

| Состав для изготовления стелечного картона | 1980 |

|

SU910906A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| Способ изготовления обувного картона | 1981 |

|

SU1030450A1 |

| Способ получения массы для изготовления обувного картона | 1989 |

|

SU1693153A1 |

| Состав влагопрочного картона | 1988 |

|

SU1523608A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

Изобретение относится к легкой пром-сти и позволяет улучшить качество картона за счет повышения сопротивления его многократному изгибу при одновременном снижении плотности. Массу для изготовления стелечного картона получают путем обработки 100 мас.ч волокнистого полуфабриката, состоящего из продуктов размола стружки кожевенной хромовой, вырубки кожевенной и отходов картона обувного, 6-8 мас.ч гидрофобизующего агента, 27-32 мас.ч латекса сополимера бутадиена, стирола, акрилонитрила и метакриловой кислоты при соотношении указанных мономеров соответственно 40-55:30-32,5:22-26:1,5-3,0 или смесь его с синтетическим бутадиен-винилиденхлоридным или натуральным латексом при их соотношении в смеси 1:1-2:1, 5-12 мас.ч стабилизатора латекса и 2-5 мас.ч коагулянта. Для снижения линейной деформации картона при увлажнении и высушивании волокнистый полуфабрикат дополнительно содержит продукт размола юфтевых кож и целлюлозу древесную сульфатную при следующем соотношении компонентов полуфабриката, мас.ч: продукт размола стружки кожевенной хромовой 40-45, вырубки кожевенной 20-25, отходов картона обувного 5-10, юфтевых кож 5-10 и целлюлозу древесную сульфатную 10-30. 2 табл.

Т 3 Ь Л 1 Ц S

Составитель В.Шиманская/ ,

Редактор Н.Яцола Техред А.КравчукКо|эректор и.Муска

Заказ 7010/28 Тираж 330Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-25—Подача