Изобретение относится к переработке металлической стружки, в частности к способу ее брикетирования.

Известен способ брикетирования металлической стружки, заключающийся в том, что стружку дробят, очищают, просушивают с добавлением гидрофильного связующего в виде жидкого стекла с последующим перемешиванием, уплотнением, продувкой газообразным реагентом и отверждением в пресс-форме. В процессе брикетирования в смесь добавляют гидрофобную массу в виде неразлагающейся эмульсии (а.с. N 783043).

Наиболее близким к предлагаемому является способ брикетирования металлической стружки по а.с. N 1734948, кл. B 22 F 3/02. Способ заключается в том, что стружку дробят до получения элементов стружки двух фракций длиной 30-40 и 70-80 мм соответственно, их смешивают с весовым соотношением 1:1-1:4 соответственно, проводят мойку в горячем водном растворе лабомида и сушку горячим воздухом, после чего уплотняют в брикеты.

Практика показала, что полученные этим способом брикеты имеют нестабильное качество, обусловленное произвольным выбором температуры сушки. Кроме того, приведенные длины элементов стружки и их весовое соотношение не обеспечивают их высокую сцепляемость, что также влияет на качество брикетов.

Задачей изобретения является получение брикетов со стабильным качеством.

Сущность изобретения заключается в том, что в способе брикетирования металлической стружки, включающем ее дробление до получения элементов стружки двух фракций различных длин, их смешивание, мойку в водном растворе лабомида, сушку и уплотнение в пресс-форме, согласно изобретению длины элементов стружки фракций выбирают равными 15-25 и 50-60 мм соответственно, смешивают их с соотношением 1:1-1:5, а сушку осуществляют при температуре 180-220oC.

Способ осуществляют следующим способом.

Металлическую стружку разрыхляют, дробят до получения двух фракций элементов стружки различных длин (15-25 и 50-60 мм). Полученные фракции смешивают с весовым соотношением 1:5 соответственно, проводят мойку этих составов стружек в горячем (90oC) водном растворе лабомида 101 при концентрациях 3-5% и сушку при температуре 180-220oC.

Высушенную стружку уплотняют в брикет-прессе в брикеты с соотношением диаметра к высоте, равным 2,5-4,4 при удельном давлении 6,3 т/см2.

Условия экспериментирования:

стружка - сталь 65 Г,

удельное давление прессования Р = 6,3 т/см2,

мойка - в камерах моечно-сушильного агрегата,

время мойки - 5 мин,

температура моющей жидкости - 90oC,

сушка - при температуре 180-220oC,

брикетирование - в пресс-форме брикетировочного пресса Б6238,

размеры брикета: диаметр - 190 мм, высота - 120 мм.

Брикеты, полученные известным и предлагаемым способами испытаны на осыпаемость. При этом брикеты, полученные известным способом, сушили при температуре 90-100 и 170-250oC, а брикеты, полученные предлагаемым способом - при температуре 170-250o.

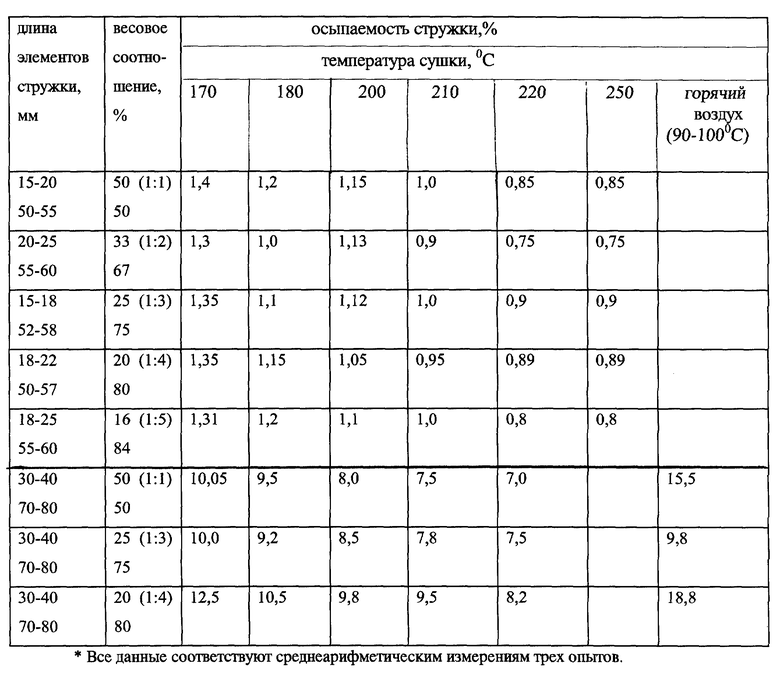

Результаты испытаний приведены в таблице (данные проведенных экспериментов, показывающих влияние выбора длин элементов стружки двух фракций и их соотношения, а также температуры сушки на прочностные показатели брикетов.

Из таблицы видно, что выбранные длины элементов стружки, а также соотношение длин двух фракций при температуре сушки в пределах 180-220oC обеспечивают более низкий процент (0,8-1,2) осыпаемости, что приводит к повышению качества брикетов).

Эксперименты показали, что сушка при температуре ниже 180oC приводит к повышению осыпаемости, а при температуре выше 220oC процент осыпаемости остается неизменным, следовательно оптимальный температурный предел сушки - 180-220oC. Проведенные эксперименты и металлографические исследования шлифов промытой и высушенной при температуре 180-220oC стружки показали высокую степень чистоты стружки. Это обусловлено тем, что при подаче промытой стружки в зону нагретого до 180-220oC воздуха в макротрещинах (сдвигах) стружки происходит парообразование, способствующее выталкиванию имеющихся в сдвигах стружки грязи и саж, в результате чего повышается степень чистоты стружки и понижается осыпаемость полученных из нее брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| Способ брикетирования металлической стружки | 1986 |

|

SU1734948A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2004 |

|

RU2267543C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ СТАЛЬНОЙ СТРУЖКИ | 2007 |

|

RU2354723C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2013 |

|

RU2549029C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2011 |

|

RU2490340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1996 |

|

RU2135884C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2251580C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

Изобретение относится к переработке стружки, в частности к способу ее брикетирования. Сущность: стружку подвергают разрыхлению, дроблению до получения элементов двух фракций длиной 15-25 и 50-60 мм. Полученные фракции смешивают с весовым соотношением 1:1 - 1:5 моют в водном растворе лабомида, сушат при температуре 180-220oС и уплотняют в пресс-форме. В результате получают брикеты со стабильно высоким качеством, а именно с пониженной осыпаемостью и повышенной степенью чистоты. 1 табл.

Способ брикетирования металлической стружки, включающий ее дробление до получения двух фракций элементов стружки различных длин, их смешивание, мойку в водном растворе лабомида, сушку и уплотнение в пресс-форме, отличающийся тем, что длины элементов стружки выбирают равными 15 - 25 и 50 - 60 мм и осуществляют смешивание с весовым соотношением 1 : 1 - 1 : 5 соответственно, при этом сушку проводят при температуре 180 - 220oC.

| Способ брикетирования металлической стружки | 1986 |

|

SU1734948A1 |

| Способ брикетирования металлической стружки | 1979 |

|

SU783043A1 |

| Способ брикетирования металлической стружки | 1985 |

|

SU1366288A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2000-03-20—Публикация

1998-07-14—Подача