Изобретение относится к технике изоляционных работ, в частичности теплоизоляции трубопроводов и др.

Для теплоизоляции трубопроводов из теплоизоляционного материала формуют теплоизоляционные элементы в виде полых полуцилиндров, из металлического листа изготавливают защитную оболочку в виде полуцилиндров и соединяют их либо предварительно, либо при монтаже.

Известен способ изготовления теплоизоляционного элемента, заключающийся в том, что из теплоизоляционного материала формуют полуцилиндры, а защитную металлическую оболочку устанавливают при монтаже и соединяют их посредством заклепок или хомутов/патент СССР 617024, F 16 L 59/12, 1978/. При таком способе изготовления теплоизоляционного элемента между защитной оболочкой и теплоизоляцией может образоваться зазор, в результате чего из-за конденсации влаги воздуха в нем неизбежны образование ржавчины, разрушение элементов теплоизоляции и потери тепла.

Известен также способ изготовления теплоизоляционного элемента, при котором из теплоизоляционного материала формуют полые полуцилиндры, из металлического листа изготавливают полуцилиндрические защитные оболочки и скрепляют их с помощью клея, нанесенного на внутреннюю поверхность оболочки, либо с помощью зажимов или шурупов, ввинчиваемых в теплоизоляционный материал через металлическую оболочку. Полученные таким образом теплоизоляционные элементы попарно устанавливают на трубу (а.с. СССР 811051, F 16 L 59/05, 1981).

Такой способ изготовления теплоизоляционного элемента обеспечивает плотное прилегание поверхностей защитной оболочки и теплоизоляции, однако он трудоемок, требует дополнительных средств для скрепления этих элементов на всем протяжении теплотрассы.

Задачей настоящего изобретения является плотное прилегание поверхностей металлической защитной оболочки и теплоизоляции и их соединение без применения дополнительных средств.

Для решения поставленной задачи в способе изготовления теплоизоляционного элемента, включающего теплоизоляцию и защитную металлическую оболочку, при котором из теплоизоляционного материала в пресс-форме формуют теплоизоляцию и скрепляют ее с металлической защитной оболочкой, согласно изобретению до введения теплоизоляционного материала в пресс-форму, в нее закладывают металлический лист, например, алюминиевую фольгу.

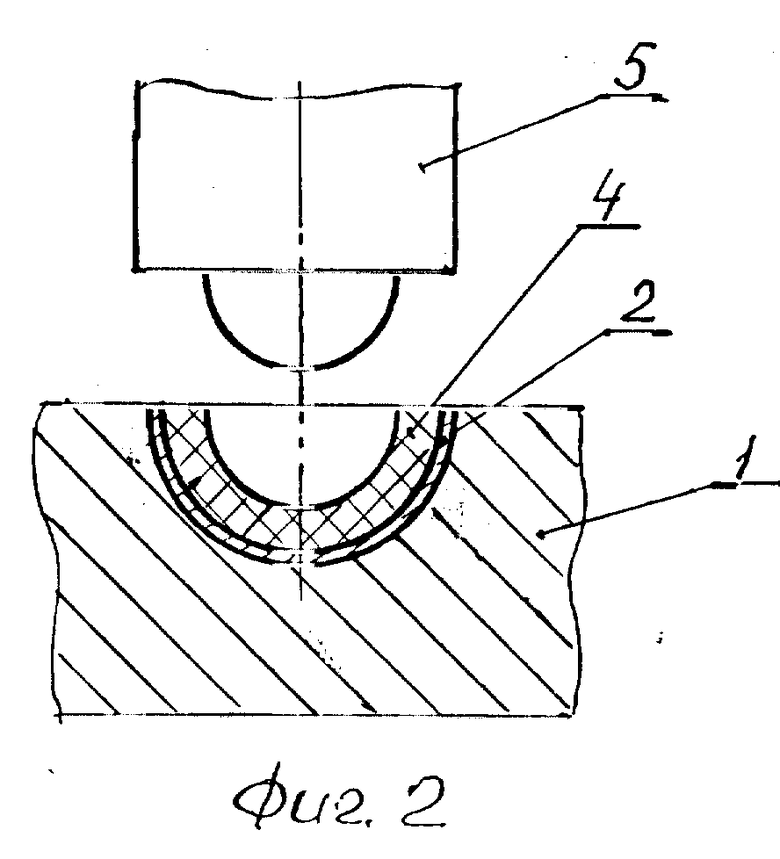

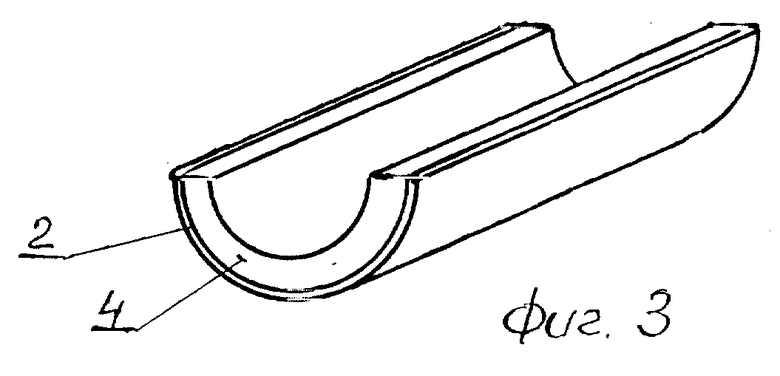

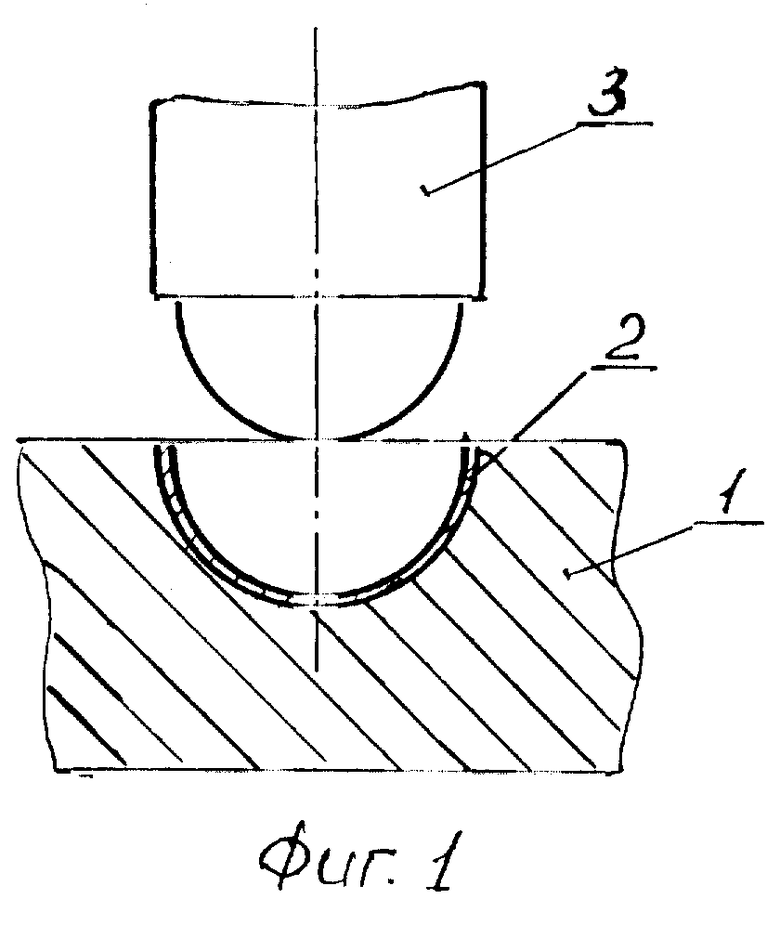

На чертеже представлена схема изготовления теплоизоляционного элемента, где на фиг. 1 показано формование металлической защитной оболочки; на фиг. 2 - формование теплоизоляционного элемента; на фиг. 3 - теплоизоляционный элемент.

Изготовление теплоизоляционного элемента осуществляется следующим образом. В матрицу 1, полость которой имеет форму полуцилиндра с диаметром, равным наружному диаметру защитной оболочки 2, закладывают алюминиевую фольгу и пуансоном 3 формуют оболочку 2, после этого в полученную полуцилидрическую оболочку заливают смесь для изготовления теплоизоляции 4 и прессуют с помощью пуансона 5. В полученном таким образом теплоизоляционном элементе защитная оболочка всей своей поверхностью плотно прилегает к теплоизоляции, при этом обеспечивается высокая сцепляемость теплоизоляционного слоя с защитной оболочкой.

Теплоизоляцию труб осуществляют соединением двух полуцилиндрических теплоизоляционных элементов, например, склеиванием поверхностей стыка.

Пример. В полость матрицы, имеющую форму полуцилиндра с диаметром, равным наружному диаметру защитной оболочки, впрессовывают алюминиевую фольгу толщиной 0,3 мм, после чего в эту полость с алюминиевой фольгой заливают теплоизоляционную смесь в расчетном количестве и пуансоном 5 давлением 5-10 кг/см2 производят прессовку (в многопозиционном приспособлении). Теплоизоляционная смесь содержит вспученный перлит, жидкое стекло и другие компоненты.

Таким образом, впрессовывая теплоизоляционную смесь в полость, куда предварительно была впрессована алюминиевая фольга, обеспечивается плотное прилегание и прочное соединение поверхностей теплоизоляции и алюминиевой фольги. Прочному соединению частей теплоизоляционного элемента способствует также вдавливание в фольгу микрочастиц компонентов теплоизоляционного материала, в данном случае микрочастиц вспученного перлита, и благодаря наличию в составе теплоизоляции жидкого стекла или воды и др. компонентов, обеспечивающих связывание компонентов теплоизоляционной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА ТРУБОПРОВОДА | 2002 |

|

RU2215233C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2134672C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1998 |

|

RU2146719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| Теплоизоляционный элемент | 1979 |

|

SU811051A1 |

| Теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов и способ его изготовления | 2017 |

|

RU2669218C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБОПРОВОДА | 2002 |

|

RU2219425C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2024 |

|

RU2839499C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

Способ относится к технике изоляционных работ, в частности теплоизоляции трубопроводов. Сущность изобретения заключается в том, что металлическую оболочку, например алюминиевую фольгу, вводят в полость пресс-формы (матрицы), а затем в эту полость заливают теплоизоляционную смесь и прессуют. При этом обеспечиваются высокая сцепляемость и плотное прилегание поверхностей теплоизоляции и оболочки. 3 ил.

Способ изготовления теплоизоляционного элемента, состоящего из теплоизоляции и металлической защитной оболочки, при котором из теплоизоляционной смеси в форме формуют теплоизоляцию, например, в виде полуцилиндра и скрепляют ее с защитной металлической оболочкой, отличающийся тем, что в качестве формы используют пресс-форму, а металлическую защитную оболочку формуют из металлического листа, например алюминиевой фольги, который вводят в пресс-форму до введения в нее теплоизоляционной смеси.

| Изоляционный участок | 1974 |

|

SU617024A3 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Теплоизоляционный элемент | 1979 |

|

SU811051A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-08-27—Публикация

1996-10-15—Подача