Изобретение относится к переработке металлической стружки, в частности к способам ее брикетирования.

Целью изобретения является повышение качества брикетов за счет снижения их осыпаемости.

Способ осуществляют следующим образом.

Ворохи металлической стружки (черных и цветных металлов) после разрыхления и предварительного дробления окончательно дробят до получения двух фракций элементов стружки разных длин (30-40 мм и 70-80 мм) с весовым соотношением 1:1-1:4 соответственно.

Далее проводят мойку этих составов стружек в горячем (85° С) водном растворе лабомида 101 при концентрациях 3,5, 4, 6, 8 и 9% и сушку горячим воздухом без промывки. Высушенную стружку уплотняют в брикет-прессе в брикеты с соотношением диаметра к высоте равным 2,5-4,4 при удельном давлении 5,1 т/см .

Приготовлены также брикеты известным способом и приведены испытания на осыпаемость брикетов, полученных предлагаемым и известным способами.

Испытания показали, что осыпаемость брикетов, полученных из стружек, обработанных известным способом, равна 8,25%, а брикетов, полученных предлагаемым способом, 1,1%. Прочность брикетов увеличивается в 8 раз, т.е. повышается качество брикетов.

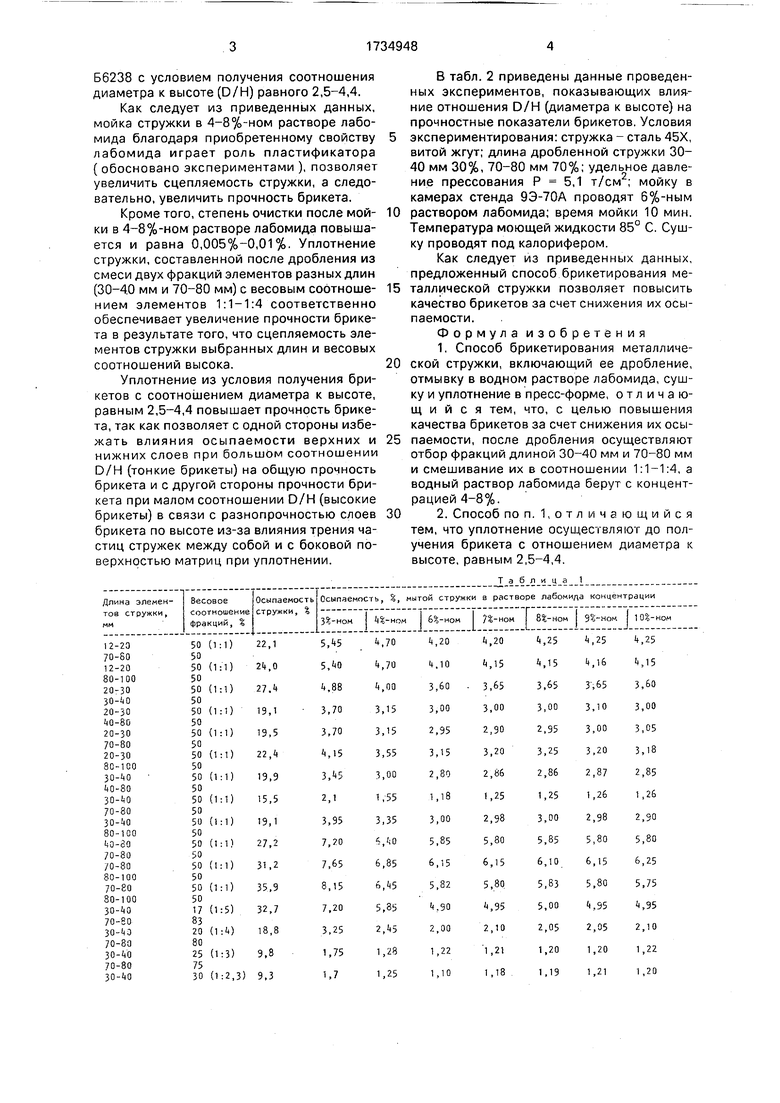

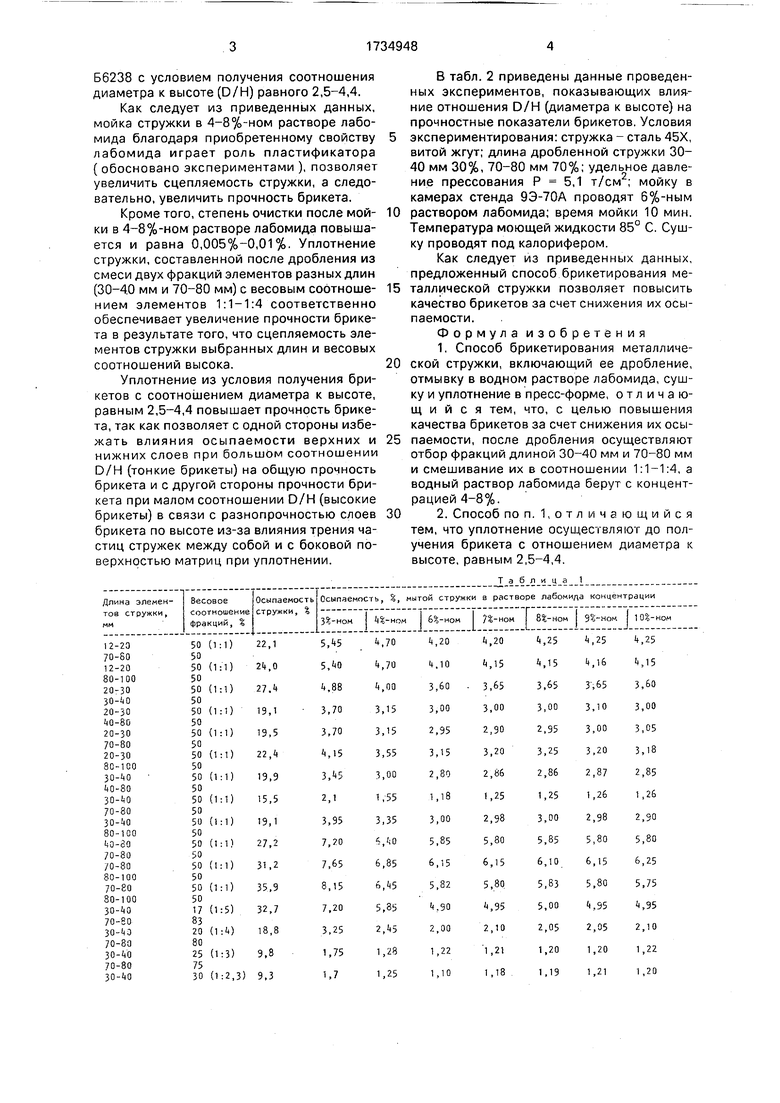

В табл. 1 приведены данные проведенных экспериментов, показывающих влияниеконцентрациилабомида, используемого при мойке стружки, на прочностные показатели брикетов. Условия экспериментирования: стружка - сталь 45Х, витой жгут; удельное давление прессования, Р 5,1 т/см2; мойку проводят в камерах стенда 9Э-70А; время мойки 10 мин; температура моющей жидкости 85° С; сушку проводят под колорифером. Брикетирование в пресс-форме брикетировочного пресса

сл

с

VI со

о

4 00

Б6238 с условием получения соотношения диаметра к высоте (D/H) равного 2,5-4,4.

Как следует из приведенных данных, мойка стружки в 4-8%-ном растворе лабо- мида благодаря приобретенному свойству лабомида играет роль пластификатора ( обосновано экспериментами ), позволяет увеличить сцепляемость стружки, а следовательно, увеличить прочность брикета.

Кроме того, степень очистки после мой- ки в 4-8%-ном растворе лабомида повышается и равна 0,005%-0,01%. Уплотнение стружки, составленной после дробления из смеси двух фракций элементов разных длин (30-40 мм и 70-80 мм) с весовым соотноше- нием элементов 1:1-1:4 соответственно обеспечивает увеличение прочности брикета в результате того, что сцепляемость элементов стружки выбранных длин и весовых соотношений высока.

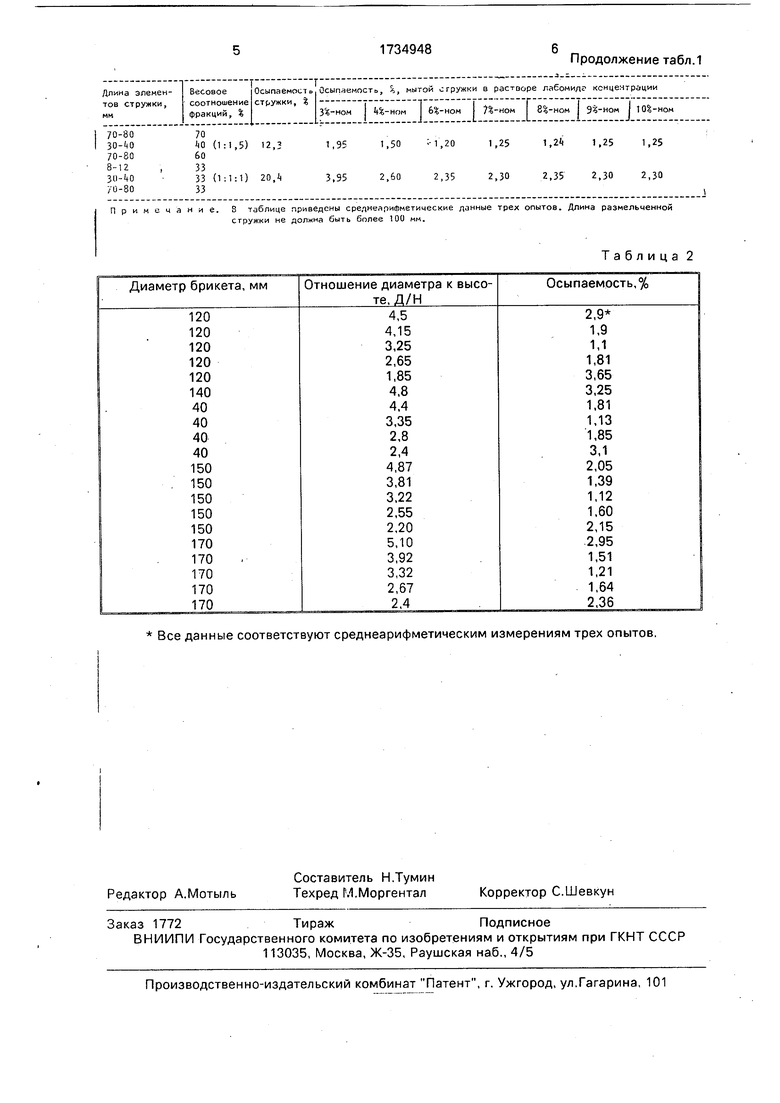

Уплотнение из условия получения брикетов с соотношением диаметра к высоте, равным 2,5-4,4 повышает прочность брикета, так как позволяет с одной стороны избежать влияния осыпаемости верхних и нижних слоев при большом соотношении D/H (тонкие брикеты) на общую прочность брикета и с другой стороны прочности брикета при малом соотношении D/H (высокие брикеты) в связи с разнопрочностью слоев брикета по высоте из-за влияния трения частиц стружек между собой и с боковой поверхностью матриц при уплотнении.

В табл. 2 приведены данные проведенных экспериментов, показывающих влияние отношения D/H (диаметра к высоте) на прочностные показатели брикетов. Условия экспериментирования: стружка - сталь 45Х, витой жгут; длина дробленной стружки 30- 40 мм 30%, 70-80 мм 70%; удельное давление прессования Р 5,1 т/см2; мойку в камерах стенда 9Э-70А проводят 6%-ным раствором лабомида; время мойки 10 мин. Температура моющей жидкости 85° С. Сушку проводят под калорифером.

Как следует из приведенных данных, предложенный способ брикетирования металлической стружки позволяет повысить качество брикетов за счет снижения их осыпаемости.

Формула изобретения

1.Способ брикетирования металлической стружки, включающий ее дробление, отмывку в водном растворе лабомида, сушку и уплотнение в пресс-форме, отличающийся тем, что, с целью повышения качества брикетов за счет снижения их осыпаемости, после дробления осуществляют отбор фракций длиной 30-40 мм и 70-80 мм и смешивание их в соотношении 1:1-1:4, а водный раствор лабомида берут с концентрацией 4-8%.

2.Способ поп. 1,отличающийся тем, что уплотнение осуществляют до получения брикета с отношением диаметра к высоте, равным 2,5-4,4.

Таблица 1

Примечание. В таблице приведены среднеарифметические данные трех опытов. Длина размельченной стружки не должна быть более 100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1998 |

|

RU2146719C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2004 |

|

RU2267543C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ СТАЛЬНОЙ СТРУЖКИ | 2007 |

|

RU2354723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2013 |

|

RU2549029C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ ТИТАНОСОДЕРЖАЩИХ ШИХТОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2315119C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2015 |

|

RU2593565C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2251580C2 |

Изобретение относится к переработке металлической стружки, в частности к способам ее брикетирования. Цель изобретения - повышение качества брикетов за счет снижения их осыпаемости. Стружку подвергают дроблению до получения элементов двух фракций длиной 30-40 мм и высотой 70-80 мм. Полученные фракции смешивают в соотношении (1:1)-(1:4). Стружку моют в 4-8%-ном водном растворе лабомида, сушат горячим воздухом и прессуют в брикеты с отношением диаметра к высоте, равным 2,5-4,4. 1 з.п. ф-лы, 2 табл.

Все данные соответствуют среднеарифметическим измерениям трех опытов.

Таблица 2

| Способ брикетирования металлической стружки | 1979 |

|

SU783043A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-05-23—Публикация

1986-12-16—Подача