Изобретение относится к области порошковой металлургии, а именно к изготовлению деталей машин из металлической стружки, минуя литейное производство.

В автомобилестроении, тракторостроении, машиностроении большую долю занимают круглые поковки типа шестерен, дисков, маховиков и т.п., для изготовления которых используется кузнечно-прессовое оборудование (1).

Известны способы изготовления подобных заготовок методом порошковой металлургии, включающие статическое или динамическое прессование и спекание (2).

Эта технология, благодаря широким возможностям предварительного холодного уплотнения, при котором происходит формирование конечных (или очень близких к ним) размеров готовой детали, позволяет значительно повысить коэффициент использования металла по сравнению с традиционными методами.

Однако, широкое внедрение методов порошковой металлургии сдерживается из-за высокой стоимости порошков и не всегда удовлетворительным уровнем эксплуатационных свойств получаемых деталей. Одним из методов решения названной проблемы является вовлечение в процесс и использование в качестве исходного сырья вместо дорогостоящих металлических порошков металлической стружки.

Наиболее близким аналогом к предлагаемому изобретению является способ изготовления деталей машин, включающий охрупчивание стружки, ее механическое измельчение в порошок, восстановительный отжиг полученного порошка, приготовление шихты путем смешивания стружки с высушенным шламом в определенном соотношении, последующее прессование заготовки с получением брикетов, имеющих пористость 30 - 35%. Полученные брикеты подвергают ступенчатому спеканию при температурах 700 - 750oC, 950 - 1000oC и 1150 - 1250oC с выдержкой на каждой стадии 0,5 - 2,0 часа, после чего штампуют при 1200-1380oC (3).

В результате получаются изделия с хорошими характеристиками прессуемости и формуемости, а также с достаточно высокой износостойкостью. Недостатком известного решения является сложная технология производства изделий, которая включает предварительное многоступенчатое спекание с выдержкой до двух часов на каждой ступени.

Задачей изобретения является создание надежной и безотходной технологии, позволяющей получить изделия с требуемыми физико-механическими и эксплуатационными свойствами при использовании в качестве исходного сырья дешевой стружки.

Сущность изобретения заключается в том, что в способе получения изделий из стружки, включающем ее измельчение, смешивание, прессование заготовки, нагрев и формирование изделий методом горячей штамповки, нагрев заготовки осуществляют до 1150 - 1250oC в течение 10 - 20 минут, а формирование изделий - методом комбинированного нагружения, вначале осадка, а затем штамповка с кручением. Прессованная заготовка может иметь форму кольца или диска. Плотность прессованной заготовки составляет 5000 - 6200 кг/м3. Прессованную заготовку перед нагревом смачивают в графитовой суспензии путем кратковременного окунания, а затем сушат при температуре 80 - 100oC в электрической нагревательной печи. Стружку перед смешиванием и прессованием подвергают очистке от СОЖ путем промывки в водном растворе лабомида с последующей высокотемпературной сушкой горячим воздухом. Формованные изделия подвергают закалке при температуре 800 - 850oC с охлаждением в масле с последующим отпуском при температуре 150-170oC.

Получение деталей машин из стружки осуществляют следующим образом. Металлическую стружку разрыхляют, дробят до двух фракций элементов стружки различных длин, в частности 15-25 и 50-60 мм. Полученные фракции смешивают в соотношении 1: 1-1: 5, моют в горячем (90oC) водном растворе лабомида при концентрации 3 - 5% и сушат при температуре 180 - 220oC. При подаче промытой стружки в зону нагрева до 180 - 220oC в макротрещинах стружки происходит парообразование, способствующее выталкиванию из них грязи и СОЖ, в результате чего повышается степень чистоты стружки и понижается осыпаемость полученных из нее брикетов. Высушенную у стружку уплотняют в брикет-прессе при удельном давлении 6,3 т/см2. Исходная заготовка - брикет имеет форму диска или кольца, что позволит в дальнейшем прикладывать более высокие удельные нагрузки, уменьшить время нагрева под штамповку и число операций при механической обработке. Более подробно получение заготовки- брикета описано в патенте N 2146719. Полученные брикеты характеризуются повышенной степенью чистоты и пониженной осыпаемостью. Далее готовые брикеты нагревают под штамповку в электрической камерной печи. Пористые материалы более чувствительны к условиям и времени нагрева. Процессы окисления, обезуглераживания, выгорание легирующих элементов и т.д. протекают у них не только на наружной поверхности, но и по всему объему, и если удаление дефектного поверхностного слоя компактных материалов не представляет трудности, то после уплотнения пористых заготовок (брикетов) исправить объемные дефекты практически невозможно. Поэтому параметры нагрева должны быть строго регламентированы, обеспечивать равномерный прогрев по сечению и минимальное время взаимодействия с печной атмосферой. Исходя из изложенного определение параметров нагрева является наиболее важным звеном в решении получения качественных изделий при горячей штамповке пористых материалов. Оптимальное время нагрева брикета зависит от теплофизических констант исходного материала, таких как коэффициент теплопроводности, коэффициент температуропроводности, удельной теплоемкости, а также плотности брикета. Экспериментально было установлено, а потом и подтверждено расчетами, что оптимальная температура нагрева брикетов под штамповку и время нагрева до этой температуры находятся в интервале 1150 - 1250oC и 10-20 минут, соответственно, в зависимости от материала стружки. Перед нагревом брикеты смачиваются в графитовой суспензии путем кратковременного окунания, после чего сушатся при температуре 80 - 100oC. Одновременно нагреваются и детали инструмента, которые длительное время контактируют с заготовкой, температура поверхности инструмента составляет 150 - 200oC. Горячее уплотнение готового брикета методом комбинированного нагружения с кручением способствует образованию необходимых условий для консолидации отдельных частиц, созданию больших сдвиговых деформаций и одновременной диффузии. Штамповка проводилась в открытом штампе с вращающимся инструментом в три прохода: осадка до высоты 50 мм, окончательная штамповка с кручением и обрезка облая и прошивка в совмещенном штампе. Для получения микроструктуры, оптимальной для деталей, работающих в условиях высоких контактных нагрузок, их подвергают термообработке по следующему режиму: закалка при температуре 830 - 840oC с охлаждением в масле и последующий низкотемпературный отпуск для снятия закалочных напряжений при температуре 150 - 170oC. Способ осуществляется на автоматизированной линии для переработки и брикетирования стружки, где чистота стружки достигает 98%.

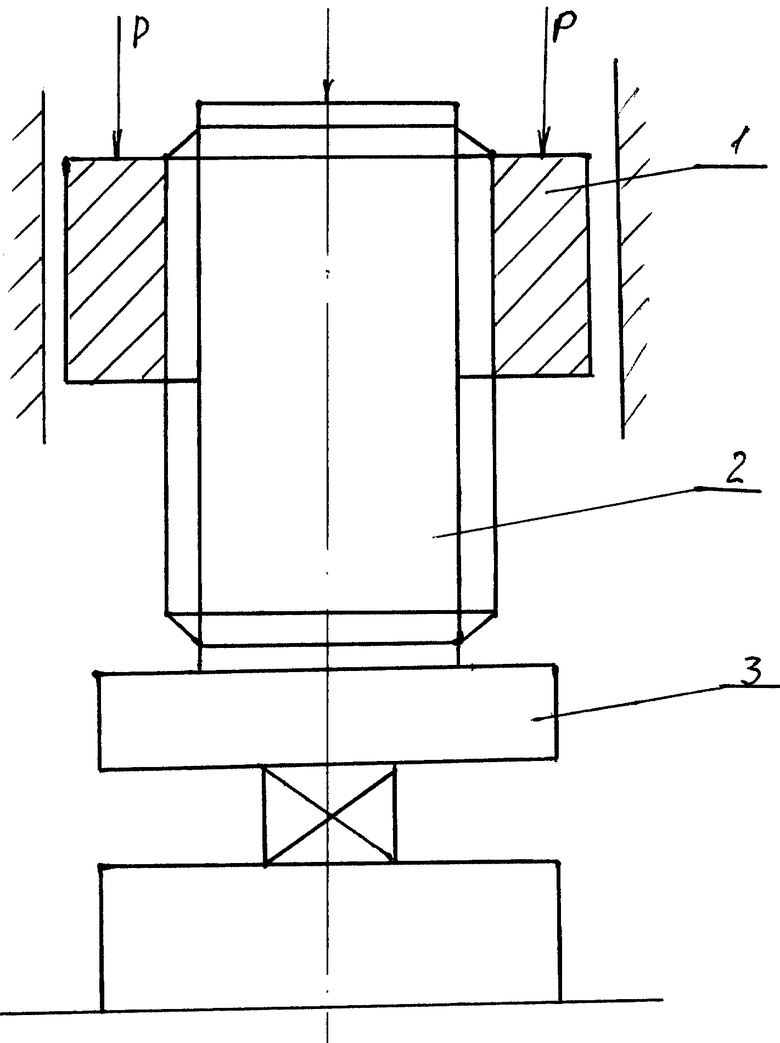

Изобретение иллюстрируется на чертеже, где схематично изображен механизм для штамповки с кручением. Механизм содержит штамподержатель 1, жестко соединенный с винтом 2, имеющим возможность совершения возвратно-поступательного движения. Винт 2 образует винтовую не самотормозящую пару с гайкой 3, совершающей принудительное поступательное перемещение. Вращение винта 2 происходит за счет опережающего движения гайки 3 относительно винта 2. Изображенный механизм в дальнейшем использовали при разработке конструкций пресса, входящего в технологический процесс реализации изобретения.

Пример реализации способа. Были изготовлены брикеты из стружки стали ШХ15 по методу, описанному в патенте N 2146719. Стружку подвергали мойке в камерах моечно-сушильного агрегата в течение 5 минут при температуре моечной жидкости 90oC, после чего сушили при температуре 200oC. Брикетирование осуществляли в пресс-форме брикетировочного пресса Б6238. Удельное сопротивление прессования 6,3 т/см2. Получили брикеты размером 170 х 80 мм, весом 13 кг, из которых в дальнейшем изготовили опытные шайбы коленчатого вала. Параллельно для сравнения получили аналогичные шайбы из стали. Определение механических свойств полученных изделий, таких как твердость (НВ) и испытания на статический изгиб, проводили по стандартным методикам. Изделия имеют практически одинаковую прочность 229 - 255 НВ, нагрузка на статический изгиб для деталей из стружки составляет 10 - 13 тс, а для деталей из стали 9 - 11 тс. Механические характеристики изделий, такие как предел прочности, ударная вязкость, предел текучести, предел прочности при изгибе соответствуют необходимым условиям при их эксплуатации.

Реализация данного способа позволяет изготавливать изделия из вторичного сырья, делая эту технологию безотходной и прибыльной, так как сокращаются транспортные, энергетические и материальные расходы. Кроме того, в данном случае важен также и экологический аспект, т.к. предлагаемая технология позволит частично сократить литейное производство.

Использованная литература

1. Джордж Де-Гроат "Производство изделий из металлического порошка",М., ГосНТИ машиностроительной литературы, 1960, с. 22-23.

2. Там же, с. 7-10.

3. Авторское свидетельство СССР N 1337194, В 22 F 8/00, 15.09.1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1998 |

|

RU2146719C1 |

| Способ брикетирования металлической стружки | 1986 |

|

SU1734948A1 |

| Способ изготовления спеченных изделий на основе железа | 1980 |

|

SU917907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН ИЗ АЛЮМИНИЕВОЙ СТРУЖКИ | 2018 |

|

RU2712672C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2134672C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1996 |

|

RU2135884C1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| Способ изготовления горячештампованных порошковых конструкционных сталей | 1989 |

|

SU1719453A1 |

| Способ изготовления спеченных изделий на основе железа | 1987 |

|

SU1560406A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

Изобретение относится к порошковой металлургии, а именно к изготовлению деталей машин из металлической стружки. Способ включает измельчение стружки и ее очистку от СОЖ путем промывки в водном растворе лабомида с последующей высокотемпературной сушкой горячим воздухом, после чего ее смешивают и прессуют заготовку в виде кольца или диска плотностью 5000 - 6200 кг/м3. Полученную заготовку нагревают до 1150-1250°С в течение 10-20 мин и формируют изделие методом комбинированного нагружения, вначале осадка, а затем штамповка с кручением. Сформованные изделия подвергают соответствующей термообработке, например, закалке при 800 - 850oС с охлаждением в масле с последующим отпуском при 150-170oС. Реализация изобретения позволит изготавливать изделия из вторичного сырья, делая эту технологию безотходной и прибыльной, так как сокращаются транспортные, энергетические и материальные расходы. 6 з.п.ф-лы, 1 ил.

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 1998 |

|

RU2146719C1 |

| US 4081295, 28.03.1978 | |||

| US 5552109 А, 03.09.1996 | |||

| Грузоподъемная траверса | 1974 |

|

SU659509A1 |

Авторы

Даты

2001-01-10—Публикация

2000-06-14—Подача