Изобретение относится к области термообработки и может быть использовано на заводах машиностроительной отрасли промышленности для производства термообработанных поршневых колец, пружин, проволоки и пр.

Известна установка для завалки пружин [1] и реализованный в ней способ закалки пружин, заключающийся в том, что пружина нагревается до необходимой температуры прямым пропусканием тока, растягивается механизмом растяжки и погружается в закалочный бак для закалки.

Известна также установка для термической обработки изделий [2], в которой реализован способ струйной непрерывно-последовательной закалки цилиндрических деталей после нагрева в индукторе с помощью спрейера, подающего на поверхность нагретых деталей струи жидкостей, представляющих собой водные растворы различных химических веществ.

Известен способ охлаждения изделий водовоздушной смесью [3], по которому повышение равномерности охлаждения и регулирование охлаждающей способности получают за счет улучшения смещения в спрейере воды и воздуха.

Известно устройство для охлаждения проволоки [4] и реализованный в нем способ охлаждения ее, заключающийся в том, что выходящую из термоагрегата проволоку наматывают на барабан, внутреннюю поверхность которого охлаждают радиально установленными внутри барабана спрейерами для распыления охлаждающей жидкости, и тепло таким образом от нагретой проволоки отводят на барабан, а от барабана к охлаждающей жидкости.

Известные технические решения имеют следующие существенные недостатки:

1. Высокие скорости охлаждения в процессе закалки при использовании закалочного бака [1] , струйного жидкостного охлаждения [2] и водовоздушного охлаждения [3] имеют место как в зоне перлитного охлаждения, так и в зоне мартенситного превращения, что приводит к возникновению значительных закалочных напряжений, а также продольных и поперечных трещин в закаливаемой проволоке или ленте.

2. Низкие скорости охлаждения, имеющие место при отдаче тепла теплопроводностью от наматываемой проволоки к барабану [4], имеющему внутренние спрейеры, не обеспечивают закалку на мартенсит и в продуктах превращения появляются нежелательные продукты распада аустенита типа троостит и троостосорбит.

Устройство [4] и реализованный в нем способ охлаждения, как наиболее близкие к заявляемому по технической сущности, приняты за прототип.

Цель изобретения - повышение качества и стабильности качества термообработки, исключение закалочных трещин.

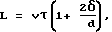

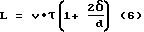

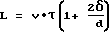

Указанная цель достигается тем, что охлаждение производят в две стадии: на первой - от температуры Aс3 (TAс3) до температуры на 10...20oC ниже температуры начала мартенситного превращения (ТМн - (10...20))oC со скоростью на 10...20oC/с выше критической скорости охлаждения, регламентированной термокинетическими диаграммами для различных марок сталей, путем одновременных спрейерного обдува ленты воздухом и отвода тепла теплопроводностью к водоохлаждаемой оправке, на которой - от ТМн - (10...20)oC до температуры 50... 20oC со скоростью 4...5oC/с только за счет отвода тепла теплопроводностью к водоохлаждаемой оправке. Устройство включает в себя оправку, внутри которой установлен узел подвода - отвода воды, выполненный в виде "труба-в-трубе" с открытым на торце сечением внутренней подающей трубы и с отводящим на наружной трубе отверстием, связывающим полость внутри оправки с межтрубной полостью, и спрейер, выполненный в виде трубы воздушного охлаждения в форме спирали со щелью по ее внутренней образующей и расположенный коаксиально относительно закаливаемой ленты с зазором 5...10 мм, причем развернутая длина спирали спрейера L [мм] равна:

где v - скорость подачи ленты к оправке для навивки, мм/с;

τ - продолжительность охлаждения от TAс3 до ТМн - (10...20)oC при скорости охлаждения на 10...20oC/с выше критической, регламентированной термокинетическими диаграммами для различных марок сталей, с;

d - наружный диаметр ленты, навиваемой на oправку, мм;

δ - зазор между наружным диаметром ленты и внутренним диаметром спирали спрейера, мм.

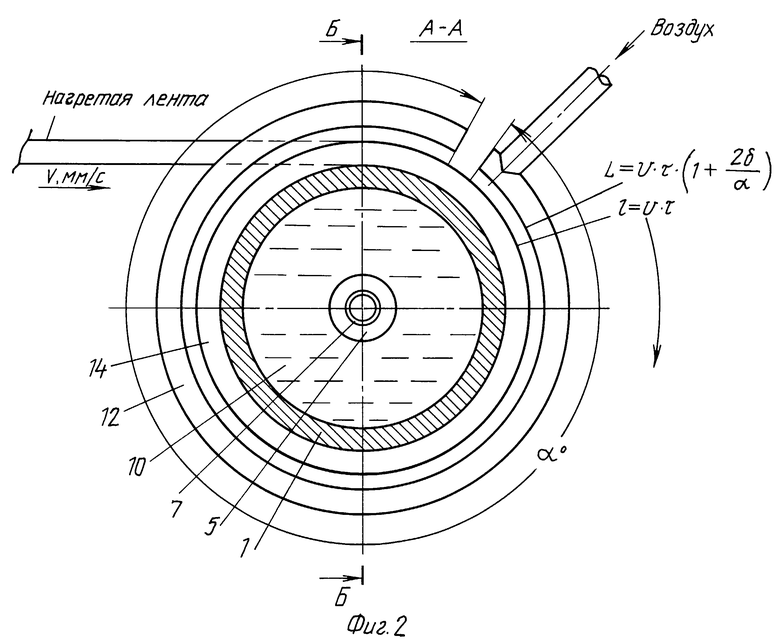

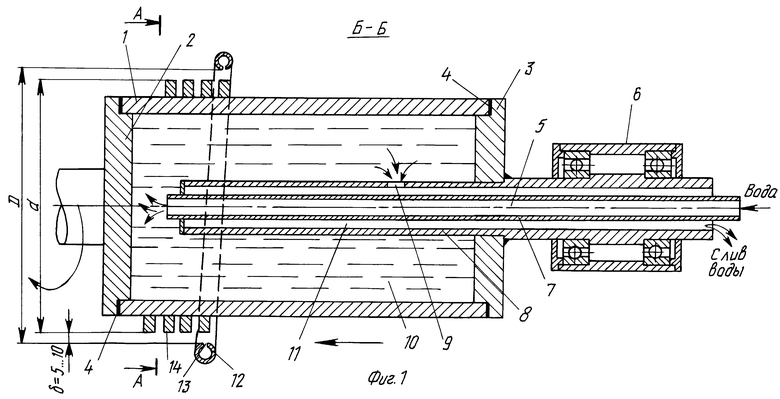

На фиг. 1 изображен общий вид устройства - продольный разрез, на фиг. 2 - поперечный разрез.

Устройство состоит из оправки 1, герметично закрытой с торцов крышками 2 и 3 с прокладками 4, через крышку 3 в оправку введен узел подвода - отвода воды 5, установленный в шарикоподшипниковом узле 6 и выполненный в виде "труба-и-трубе" с открытым на торце сечением внутренней подающей трубы 7 и с отводящим на наружной трубе 8 отверстием 9, связывающим водонаполненную полость 10 внутри oправки с межтрубной полостью 11, спрейера 12, выполненного в виде трубы воздушного охлаждения в форме спирали со щелью 13 по ее внутренней образующей и расположенного коаксиально относительно закаливаемой профильной ленты 14 с зазором 5...10 мм.

Необходимая для осуществления предложенного способа развернутая длина спрейера расcчитывается следующим образом.

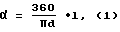

Угол α oхвата спрейером зоны охлаждения равен:

где d - наружный диаметр ленты, навиваемой на оправку;

l - развернутая длина зоны охлаждения по диаметру d;

тот же угол α, выраженный через

D - внутренний диаметр спрейера;

L - развернутая длина спрейера по диаметру D,

составит: (2)

(2)

А так как  то длина спрейера:

то длина спрейера:

Учитывая что:

D = d+2δ, (4)

где δ - зазор между внутренним диаметром спрейера D и наружным диаметром ленты d, а также, что из условия получения мартенсита при максимально допустимой в соответствии с термокинетическими кривыми охлаждения продолжительности охлаждения τ (с) от TAс3 до ТМн - (10...20)oC развернутая длина зоны охлаждения l выражается как:

l = vτ, (5)

где v - скорость подачи ленты к оправке для навивки, мм/с,

и, подставив (4) и (5) в (3),

получим развернутую длину спрейера L, с учетом технологических факторов .

.

Закалка профильной ленты для поршневых колец осуществляется следующим образом.

Закрепляется (на фиг. не показано) на оправке 1 конец профильной ленты 14. Через узел подвода - отвода 5 по внутренней трубе 7 в полость оправки 10 подается вода, которая, наполнив ее, выливается через отверстие 9 в наружной трубе 8 в межтрубную полость 11, откуда сливается из устройства. Включается спрейер 12 и воздух через щель 13 подается на виток профильной ленты 14. Включается контактный нагрев профильной ленты перед оправкой (на фиг. не показан) и одновременное вращение оправки 1 с крышками 2 и 3 и с узлом подвода - отвода воды 5 в подшипниковом узле 6 вокруг продольной оси оправки 1 с поступательным движением ее вдоль этой оси справа налево, при этом нагретая профильная лента навивается на оправку с линейной скоростью v = 50 мм/с и одновременно охлаждается в две стадии: на первой стадии от TAс3 до ТМн - (10. . .20)oC со скоростью на 10...20oC/с выше критической скорости охлаждения, регламентированной термокинетическими кривыми, путем одновременных спрейерного обдува ленты воздухом и отвода тепла теплопроводностью к водоохлаждаемой оправке, на второй стадии - со скоростью 4...5oC/с от ТМн - (10. . . 20)oC до 50...20oC только за счет отвода тепла теплопроводностью к водоохлаждаемой оправке.

Таким образом, спрейер с развернутой длиной  охватывает зону охлаждения с развернутой длиной l = vτ на первой стадии и обеспечивает при этом скорости охлаждения, близкие не выше критической.

охватывает зону охлаждения с развернутой длиной l = vτ на первой стадии и обеспечивает при этом скорости охлаждения, близкие не выше критической.

За пределами этой зоны начинается вторая стадия охлаждения до 50...20oC, т. к. по достижению температуры ленты на 10...20oC ниже температуры начала мартенситного превращения все витки ее при поступательном движении вращающейся оправки выходят из зоны охлаждения воздушным спрейером и охлаждаются только теплопроводностью к оправке.

Указанный способ и устройство были опробированы при закалке профильной ленты сечением 3,8 х 5,2 мм из стали 50ХФА.

Согласно термокинетическим диаграммам охлаждения для стали 50ХФА критическая скорость охлаждения от TAс3 = 800oC до ТМн - 10 = 300-10=290oC при соответствующей этим температурам продолжительности охлаждения 11 с по тем же диаграммам - составляет:

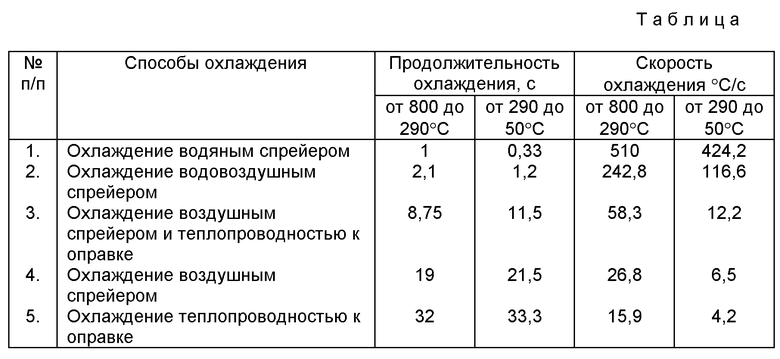

Закалка профильной ленты сечением 3,8 х 5,2 мм и одновременное термометрирование охлаждения производились различными способами для сравнения предложенного с известными. Результаты термометрирования приведены в таблице.

Анализ приведенных результатов свидетельствует, что высокие скорости охлаждения, имеющие место на первой стадии при использовании водовоздушного или водяного спрейера, остаются высокими и на второй стадии охлаждения при мартенситном превращении, что является причиной возникновения закалочных трещин. Закалка только при обдувке воздухом точно так же, как закалка только на водоохлаждаемой оправке, имеют скорости охлаждения соответственно 26,8 и 15,9oC/с, что ниже критической скорости охлаждения, равной 46,4oC/с, и не обеспечивают получение структуры чистого мартенсита.

При закалке профильной ленты по предложенному способу в две стадии с охлаждением на первой - путем одновременных спрейерного обдува ленты воздухом и отвода тепла теплопроводностью к водоохлаждаемой оправке и на второй - только за счет отвода теплопроводностью к водоохлаждаемой оправке обеспечивается скорость охлаждения на 1 стадии 58,3oC/с, что выше критической скорости на 12oC/с и обеспечивает получение структуры мартенсита и в то же самое время близко к критической скорости, что является хорошей предпосылкой для резкого снижения скорости охлаждения на второй стадии до 4...5oC/с, исключающей образование закалочных трещин. Для осуществления охлаждения на 1 стадии со скоростью 58,3oC/с за τ = 8,75 с согласно результатам опробования предложенного способа (см. таблицу) для скорости подачи нагретой ленты под навивку v = 50 мм/с был изготовлен воздушный спрейер, с зазором 5 мм относительно закаливаемой ленты и с развернутой длиной

где d = 140,4 - наружный диаметр ленты с высотой профиля ее - 5,2 мм на оправке диаметром 130 мм.

Эта длина L, равная 468 мм, составила около одного витка спирали спрейера вокруг закаливаемой ленты (πD = 3,14 • 150,4 = 472 мм, где D = d + 2 δ = 140,4 + 2•5 = 150,4 мм).

Закаленная по предложенному способу с использованием предложенного устройства лента имела в структуре мелкоигольчатый мартенсит, твердость 57 HRCэ, а закалочные трещины отсутствовали.

Таким образом, предлагаемое изобретение в отличие от известных традиционных способов исключает образование закалочных трещин, повышает и стабилизирует качество поршневых колец, благодаря охлаждению в две стадии: от TAс3 до ТМн - (10. ..20)oC со скоростью, близкой к критической (на 10... 20oC/с выше ее) и от ТМн - (10...20)oC до 50...20oC со скоростью 4...5oC/с за счет соответственно обдува воздухом и отвода тепла теплопроводностью к водоохлаждаемой оправке на первой стадии и отвода тепло теплопроводностью на второй стадии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ ПЛОСКИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105822C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ШАРОВ С ПРОКАТНОГО НАГРЕВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102505C1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ ДИАМЕТРОМ 508 ММ НА ТПУ 8-16'' С ПИЛИГРИМОВЫМИ СТАНАМИ В ОБЫЧНОМ И ХЛАДОСТОЙКОМ ИСПОЛНЕНИИ | 2007 |

|

RU2386501C2 |

Изобретение относится к термообработке и может быть использовано в машиностроении для производства поршневых колец, пружин, проволоки, ленты. Сущность изобретения: ленту или проволоку при горячей навивке охлаждают в две стадии: на первой - от температуры Aс3 (TAс3) до температуры на 10 - 20oС ниже температуры начала мартенситного превращения (TMн - (10 - 20)oC со скоростью на 10 - 20oC/с выше критической скорости охлаждения путем одновременных спрейерного обдува ленты воздухом и отвода тепла теплопроводностью к водоохлаждаемой оправке; на второй - от ТMн - (10 - 20)oC до температуры 50 - 20oC со скоростью 4 - 5oС/с только за счет отвода тепла теплопроводностью к водоохлаждаемой оправке. Устройство включает в себя оправку, внутри которой установлен узел подвода-отвода воды, выполненный в виде "труба-в-трубе" с открытым на торце сечением внутренней подающей трубы и с отводящим на наружной трубе отверстием, связывающим полость внутри оправки с межтрубной полостью, и воздушный спрейер, выполненный в форме спирали со щелью по ее внутренней образующей и расположенный коаксиально относительно закаливаемой ленты с зазором 5-10 мм, причем развернутая длина спрейера L [мм] равна:  где v - скорость подачи ленты к оправке для навивки, мм/с; τ - продолжительность охлаждения от ТАс3 до ТMн 10 - 20oC, при скорости охлаждения на 10 - 20oC/c выше критической, c; d - наружный диаметр ленты, навиваемой на оправку, мм; δ - зазор между наружным диаметром ленты и внутренним диаметром спирали спрейера, мм. Это обеспечивает повышение качества и стабильности качества термообработки, исключение закалочных трещин. 2 с.п. ф-лы, 2 ил., 1 табл.

где v - скорость подачи ленты к оправке для навивки, мм/с; τ - продолжительность охлаждения от ТАс3 до ТMн 10 - 20oC, при скорости охлаждения на 10 - 20oC/c выше критической, c; d - наружный диаметр ленты, навиваемой на оправку, мм; δ - зазор между наружным диаметром ленты и внутренним диаметром спирали спрейера, мм. Это обеспечивает повышение качества и стабильности качества термообработки, исключение закалочных трещин. 2 с.п. ф-лы, 2 ил., 1 табл.

где v - скорость подачи ленты к оправке для навивки, мм/с;

τ - продолжительность охлаждения от ТAсз до ТМн - (10 - 20)oC при скорости охлаждения на 10 - 20oC/с выше критической, регламентированной термокинетическими диаграммами для различных марок сталей;

d - наружный диаметр ленты, навиваемой на оправку, мм;

δ - зазор между наружным диаметром ленты и внутренним диаметром спирали спрейера, мм.

| Устройство для охлаждения проволоки | 1981 |

|

SU1014924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРОКАТАBCEuCfOoHAH iПА1ЕШШ-Т^5;Ё1гН?ОЙАГ^ | 0 |

|

SU308076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ГОРЯЧЕЙ НАВИВКИ | 0 |

|

SU210821A1 |

| SU 694551 A, 30.10.79 | |||

| Установка для закалки пружин | 1979 |

|

SU821511A1 |

Авторы

Даты

2000-03-27—Публикация

1998-12-02—Подача